如前所述,齿面发生疲劳点蚀,主要与齿面的接触应力大小有关。一对轮齿啮合时,其齿面最大接触应力可近似地用赫兹公式

进行计算。

实验表明,齿面点蚀通常首先出现在节点附近靠近齿根处,所以设计时应以节点处的接触应力作为计算依据。

由图(7-36(a))可知,节点P处的曲率半径为

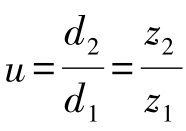

取齿数比 ≥1,则

≥1,则

在节点处一般只有一对齿啮合,即一对齿上所受载荷为

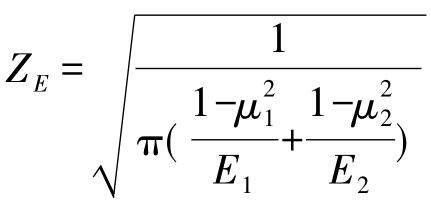

若令弹性影响系数 ,则一对钢制齿轮 ZE=189.8

,则一对钢制齿轮 ZE=189.8![]() ,标准压力角α=20°,齿宽系数ψd=b/d,将上述各式代入赫兹公式,经整理后可得一对钢制标准齿轮传动的齿面接触强度验算公式为

,标准压力角α=20°,齿宽系数ψd=b/d,将上述各式代入赫兹公式,经整理后可得一对钢制标准齿轮传动的齿面接触强度验算公式为

式中,[σH]为许用接触应力。

由式(7-22)可得按齿面接触强度确定小齿轮分度圆直径d1的设计公式:

注意:上式只适用于一对钢制齿轮,若配对齿轮材料为钢对铸铁或铸铁对铸铁,则应将公式中的系数670分别改为572和508。(https://www.xing528.com)

许用接触应力[σH](单位为MPa)可按下式确定:

式中,σHlim为试验齿轮的接触疲劳极限,它主要取决于齿轮材料、齿面硬度、热处理方法,可按图7-38查取;SH为齿面接触疲劳安全系数,按表7-6查取。

表7-6 安全系数SH和SF

在载荷一定的情况下,增大齿宽可减小齿轮直径和传动中心距,但齿宽越大,载荷沿齿宽分布越不均匀,因此必须合理地选择齿宽系数,其推荐值可从表7-7中选取。

表7-7 齿宽系数ψd

注:大、小齿轮均为硬齿面时,ψd可取偏小值;若皆为软齿面或仅大齿轮为软齿面时,ψd可取偏大值。

为保证接触齿宽,圆柱齿轮的小齿轮齿宽b1要比大齿轮齿宽b2略大,即b1=b2+(5~10)mm。

图7-38 齿轮的接触疲劳极限σHlim

在进行齿面接触强度计算时,应将[σH]1和[σH]2中的较小值代入设计公式进行计算,因配对齿轮的接触应力是一样的,即σH1=σH2。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。