1.滑动螺旋的结构

(1)螺母结构

①整体螺母 不能调整间隙,只能用于轻载且精度要求较低的场合,如图5-49所示。

②组合螺母 如图5-50所示,通过拧紧螺钉2驱使楔块3将其两侧螺母拧紧,以便减少间隙,提高传动精度。

图5-49 整体螺母

图5-50 组合螺母

③对开螺母 如图5-51所示的这种螺母便于操作,一般用于车床溜板箱的螺旋传动中。

(2)螺杆结构 传动螺旋通常采用牙型为矩形、梯形或锯齿形的右旋螺纹。特殊情况下也采用左旋螺纹,如为了符合操作习惯,车床横向进给丝杠螺纹即采用左旋螺纹。

2.滑动螺旋的材料

由于滑动螺旋传动中的摩擦较严重,故要求螺旋传动材料要有足够的强度外,其减摩、耐磨性能都要好,要求螺杆和螺母两者配合时摩擦系数较小。

一般螺杆材料的选用原则:

(1)高精度传动时多选碳素工具钢

(2)需要较高硬度时,可采用铬锰合金钢或者采用65Mn钢

(3)一般情况(如普通机床丝杠)可用45、50钢

图5-51 对开螺母

螺母材料可用铸造锡青铜ZCuSn10P1,重载低速的场合可选用强度高的铸造铝铁青铜ZCuAl10Fe3,而轻载低速(特别是不经常运转)时也可选用耐磨铸铁。

3.螺旋传动的设计计算

实践证明,螺旋传动的主要失效形式是螺纹的磨损,因此,通常先根据耐磨性条件,计算出螺杆的直径和螺母的高度,然后依照标准确定螺旋的各主要参数,最后对可能发生的其他失效逐一进行校核。对于传力螺旋,须校核螺杆强度和螺母螺纹的强度,对其长径比大的受压螺旋要校核其稳定性,当要求其自锁时,还应验算自锁条件。

(1)耐磨性计算 影响磨损的因素很多,目前还没有完善的计算方法,通常是限制螺纹接触处的压强p。其校核公式为

式中,Fa为轴向力,N;z为参加接触的螺纹圈数;d2为螺纹中径,h为螺纹工作高度,mm;[p]为许用压强,见表5-13。

表5-13 螺旋副的许用压强[p] (MPa)(https://www.xing528.com)

注:对于精密传动或要求使用寿命长时,可取表中值的![]() 。

。

为了设计方便,令 ,H为螺母高度,又因z=

,H为螺母高度,又因z=![]() ,P为螺距,梯形螺纹的工作高度h=0.5P,锯齿形螺纹的工作高度h=0.75P,将这些关系代入式(5-34)整理后,可得螺纹中径d2的设计公式为

,P为螺距,梯形螺纹的工作高度h=0.5P,锯齿形螺纹的工作高度h=0.75P,将这些关系代入式(5-34)整理后,可得螺纹中径d2的设计公式为

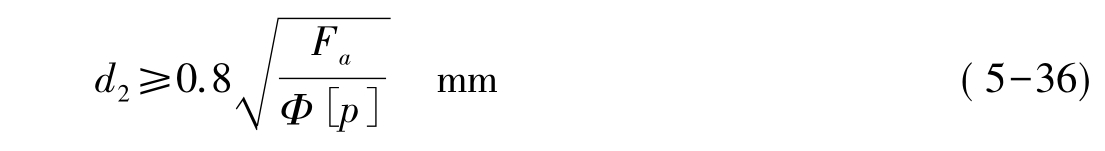

梯形螺纹:

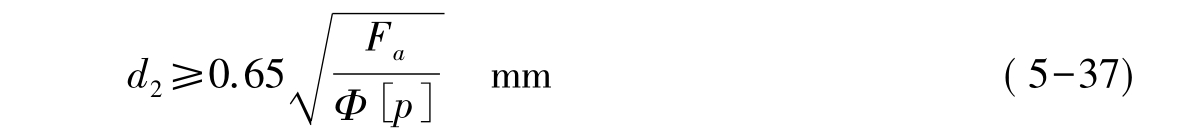

锯齿形螺纹:

Φ值的取法:对于整体式螺母,由于磨损后不能调整间隙,为使受力比较均匀,螺纹接触圈数不宜太多,Φ取为1.2~1.5。但应注意,螺纹圈数z一般不宜超过10圈,因为螺纹各圈受力是不均匀的,第10圈以上的螺纹实际上起不到分担载荷的作用。

计算出中径d2之后,应按标准选取相应的公称直径d及螺距P。对有自锁要求的螺旋,还需验算所选螺纹参数能否满足自锁条件。

(2)螺杆强度的校核 螺杆受有轴向力Fa,因此在螺杆轴向产生压(或拉)应力;同时由于扭矩T使螺杆截面内产生扭切应力,T按螺杆实际的受力情况确定。根据压(或拉)应力和扭转切应力,按第四强度理论可求出危险截面的当量应力σe,强度条件为

式中,d1为螺纹小径;[σ]为螺杆材料的许用应力,对于碳素钢可取为0.2~0.33σs。

(3)螺杆稳定性的校核 细长螺杆受较大轴向压力时,可能丧失稳定,其临界载荷与材料、螺杆长细比(或称柔度)![]() 有关。

有关。

①当λ≥100时,临界载荷Fa由欧拉公式决定

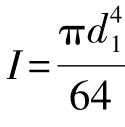

式中,E为螺杆材料弹性模量,对于钢E=2.06×105,MPa;I为危险截面的惯性矩,对螺杆可按螺纹小径d1计算,即 ,mm4;l为螺杆的最大工作长度,mm;μ为长度系数,与螺杆端部结构有关,对于起重器,可视为一端固定,一端自由,取μ=2;对于压力机,可视为一端固定,一端铰支,取μ=0.7;对于传导螺杆,可视为两端铰支,取μ=1;i为螺杆危险截面的惯性半径,若螺杆危险截面面积

,mm4;l为螺杆的最大工作长度,mm;μ为长度系数,与螺杆端部结构有关,对于起重器,可视为一端固定,一端自由,取μ=2;对于压力机,可视为一端固定,一端铰支,取μ=0.7;对于传导螺杆,可视为两端铰支,取μ=1;i为螺杆危险截面的惯性半径,若螺杆危险截面面积

②当40<λ<100时,对于σb≥370MPa的碳素钢取

对于σb≥470MPa的优质碳素钢(如35、40号钢)取

③当λ<40时,不必进行稳定性校核

稳定性校核应满足的条件为

S为稳定性校核安全系数,通常取S=2.5~4,当不能满足上述条件时,应增大螺纹小径。

(4)螺丝牙强度的校核 防止沿螺母螺纹牙根部剪断的校核式为

式中b为螺纹牙根部的宽度,对梯形螺纹b=0.65P;对锯齿形螺纹b=0.74P。若需校核螺杆螺纹牙的强度时,将式(5-42)中螺母的大径D换为螺杆的小径d1即可。

对于铸铁螺母取[τ]=40MPa,对于青铜螺母取[τ]=30~10MPa。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。