1.协作对象

由于现在的工业机器人无法独立完成任务,必须安装适当的末端工具,增加必要的外部辅助设施以构成机器人工作站才能正常工作,因此我们说的协作,并不是工业机器人与人之间的协作,而是机器人系统与人之间的协作。机器人系统的概念包括:工业机器人,末端执行器,其他用来支持工业机器人完成任务的传感器、设备、机械设施,以及外部轴等;在任何一个有关工业机器人安全的规范中,对于风险评估环节的描述,其对象都是机器人系统,这个要求对于协作机器人来讲也是一样的。

2.人机协作方式

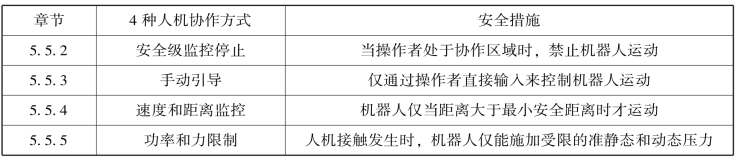

表6.3所示为4 种人机协作方式及相应安全措施。

表6.3 4 种人机协作方式及相应安全措施

按照协作程度从低到高,《ISO 15066》提出了四种人机协作方式,分别如下。

(1)安全级监控停止。该功能用来确保人员进入协作区域并与机器人系统交互和完成特定任务(比如将工具安装到末端执行器)前,工业机器人能停止动作。如果协作区域内没有人员,工业机器人可以工作在非协作状态,否则就必须触发该功能使得工业机器人停止运动,随后操作者才可以进入协作区域,其中最重要的是当操作者和工业机器人同时接近或处于协作区域时触发保护性停止操作。

(2)手动引导。在手动引导操作中,操作者使用手动操作设备来传送工业机器人运动指令。在操作者被允许进入协作区域实施手动引导任务之前,机器人需要先处于安全监控级停止状态。任务的执行需要通过手动触发安装在工业机器人末端的执行器或者靠近末端执行器的手动引导设备。手动引导操作流程如下:

①操作者被允许进入协作区域前应触发工业机器人安全级监控停止,为手动引导做好准备。

②当操作者开始使用手动引导装置控制工业机器人时,安全级监控停止接触,操作者开始引导工业机器人工作。

③当操作者释放手动引导装置时,应触发安全级监控停止。

④当操作者离开协作区域后,机器人系统可以继续非协作正常操作。《ISO 15066》中还对引导装置的安装位置等提出了一些考虑因素,其主旨是方便操作者近距离直接观察工业机器人运动,不引入其他附加的危害隐患。从目前协作机器人的产品来看,手动引导设备安装在工业机器人末端、手肘,或者允许用户直接把持的末端执行器上。

(3)速度和距离监控。在该人机协作方式中,机器人系统和操作者可同时在协作区域内动作。在任何时间都要确保操作者与工业机器人之间处于保护性的安全距离以外,在工业机器人运动期间不得小于该安全距离,由此来降低安全风险。当减小至该安全距离以内时,工业机器人应当立即停止。当操作者远离后,机器人系统能自动继续原工作任务,同时仍然保持满足最小安全距离的条件。另外,如果工业机器人降低了运动速度,该安全距离也相应减小。当机器人系统中存在危险部件与任何人员之间的距离小于该安全距离时,机器人系统应当触发保护停止,以及机器人系统相连的安全级功能,例如关闭所有可能造成危险的工具。工业机器人可使用的降低违反安全距离风险的方法包括但不限于以下几种。

①降低速度,然后可能会切换到安全级监控停止状态。

②选择一个不违反最小安全距离的路径,在保持速度和距离监控功能激活的情况下继续运动。(https://www.xing528.com)

③当实际距离达到或者超过最小安全距离后,工业机器人可恢复到正常运动状态。最小安全距离的计算最早见于《ISO 13855》,其中规定静止机器和工具的最小安全保护距离C 应当按照式(6.1)计算。其中v 表示人体的靠近速度,T 表示系统停止时间,这些数值一般由机器生产商给出,《ISO 15066》的早期草案版本进一步细化为式(6.2)。

式(6.2)与式(6.1)相比最大区别在于以下3 点:

a)工业机器人和人均视作运动物体,都有自己的速度和动作时间。

b)增加了工业机器人的刹车距离。

c)考虑了传感器探测人员和工业机器人时的位置误差(分别为ZS 和ZR)。

但这种计算方法只能作为近似计算,因为该公式假设人和工业机器人运动速度与时间呈线性关系。为此,现行安全规范《ISO 15066》采用式(6.3)这一较为全面的计算方法,把工业机器人运动和人行走速度等考虑成随时间可变的情况,比式(6.1)和式(6.2)更加合理。

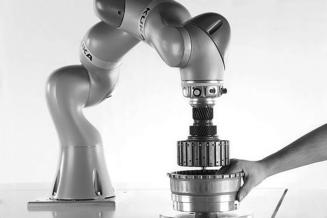

(4)功率和力限制。协作机器人可以检测到外围的碰撞或者挤压,在装配时不会由于人员的意外介入对人体造成伤害。这种人机协作方式从某种意义上说是更为本质、更为高级、更为安全的协作功能,即对工业机器人本身所能输出的能力和力进行限制,从根源上避免伤害事件的发生。对工业机器人所输出的功率和力进行限制,可以保证人在工业机器人旁边安全的工作,同时不降低工业机器人的工作效率,不增加应用成本,这是当前主流协作机器人都应具备的重要功能。功率和力限制的示意图如图6.4所示。

图6.4 功率和力限制的示意

功率和力限制的人机协作方式不同于前3 种方式,其目的在于从更加底层和根本上限制工业机器人对人员的伤害程度,这也是区分传统工业机器人与协作机器人的最明显特征。功率和力限制是为应对人员和包括工件在内的整个机器人系统发生有意或无意物理接触的情况。它要求机器人系统经过特殊设计来满足该要求。上文提到的另外3 种人机协作方式,传统工业机器人经过改装后也可实现,但这一条通常是不满足的。这是因为现有工业机器人一般都是大惯量、重载和高速运动,其输出功率和力远远超过标准要求。在该人机协作方式下,操作者与机器人系统的接触可能发生如下几种情况。

①生产需要,属于整个应用过程的一部分,有意或计划内的接触。

②意外发生的接触,可能是没有遵循操作步骤导致的,但不是技术故障。

③系统技术失效导致出现的人机接触。工业机器人运动部件与人体可能出现的接触被分为两类:一类是准静态接触,这包括人体在机器人系统运动部件间的挤压或碰撞。在这种情况下,机器人系统将会在情况解除前对被困人体部分持续施加一定时间的力。另一类是瞬态接触,也被称作动态冲击,人体被机器人系统的移动部件所撞击,但人体不会像第一种情况那样被机器人系统夹住或困住,而是一个相对短时的接触;瞬态接触依赖于工业机器人和人体的惯量,以及相对速度的大小。

《ISO 15066》中给出了协作机器人功率和力限制的具体阈值。对此研究的前提是这些功率和力限制的数值大小可以通过基于人体在碰撞发生时产生疼痛感的阈值来确定。关于这些阈值,可以采用人体模型来确定人体不同部位的压力和力的限制数值。从中可以得出的结论为不同人体部位所对应的最大挤压力和碰撞力是不同的,瞬态接触通常按准静态接触的两倍处理,其具体数值可在《ISO 15066》的附录A 中查询。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。