箱体类零件中需要进行切削加工的表面主要是平面和孔。平面的加工方法多选用刨削和铣削。孔的加工方法有多种,对于箱体铸件上未铸出的小孔,如螺孔、紧固孔等,一般选用钻孔和攻螺纹等;对于尺寸较大、精度较高的轴孔,一般采用铸出,再镗削精加工;对于尺寸较小,精度要求高的孔,多选用钻孔→扩孔→铰孔工艺。因此,在设计箱体结构时,应考虑刨削、铣削、钻孔、扩孔、铰孔、镗孔等切削加工工艺对结构的要求。

1.合理设置退刀槽

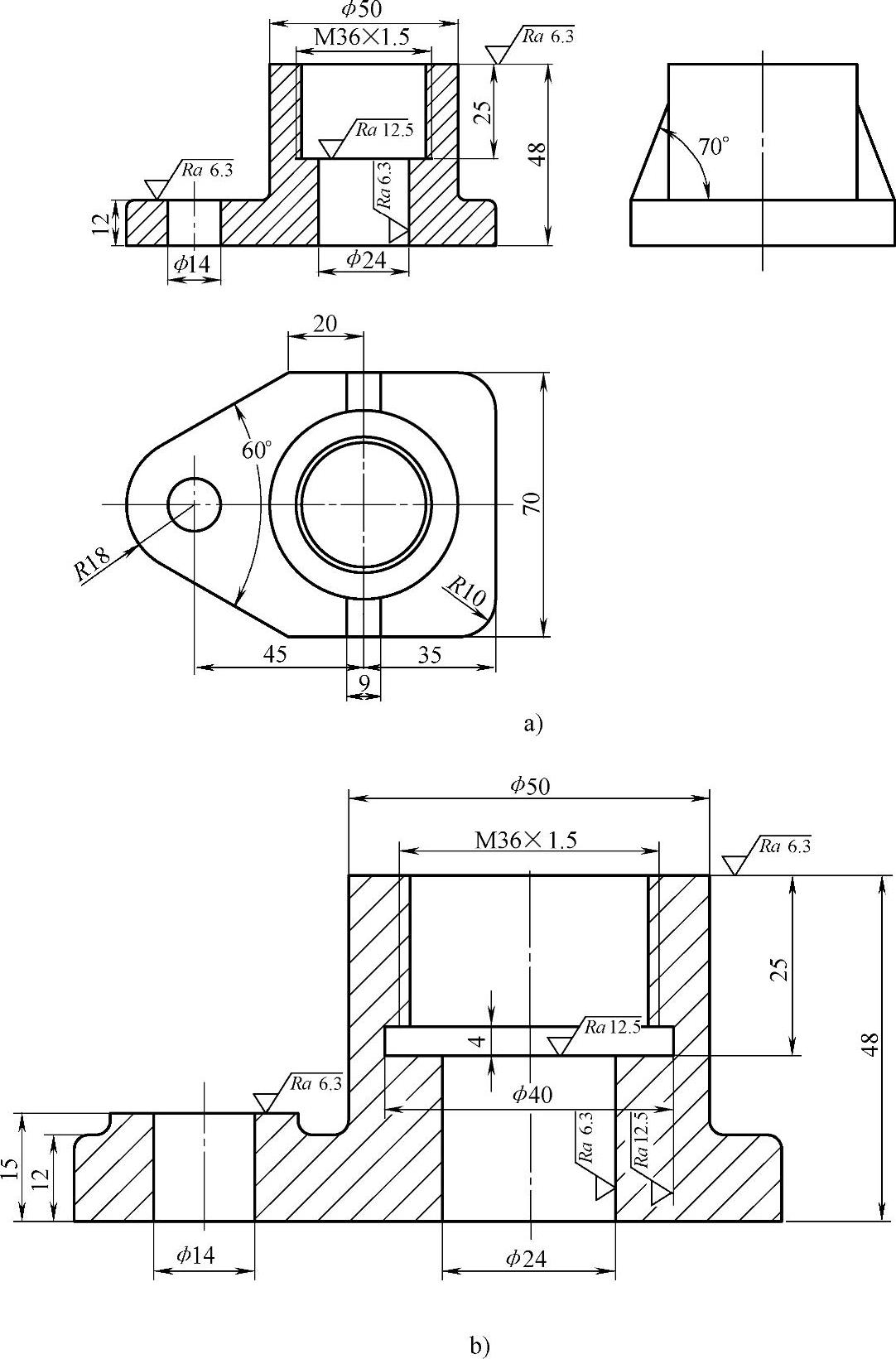

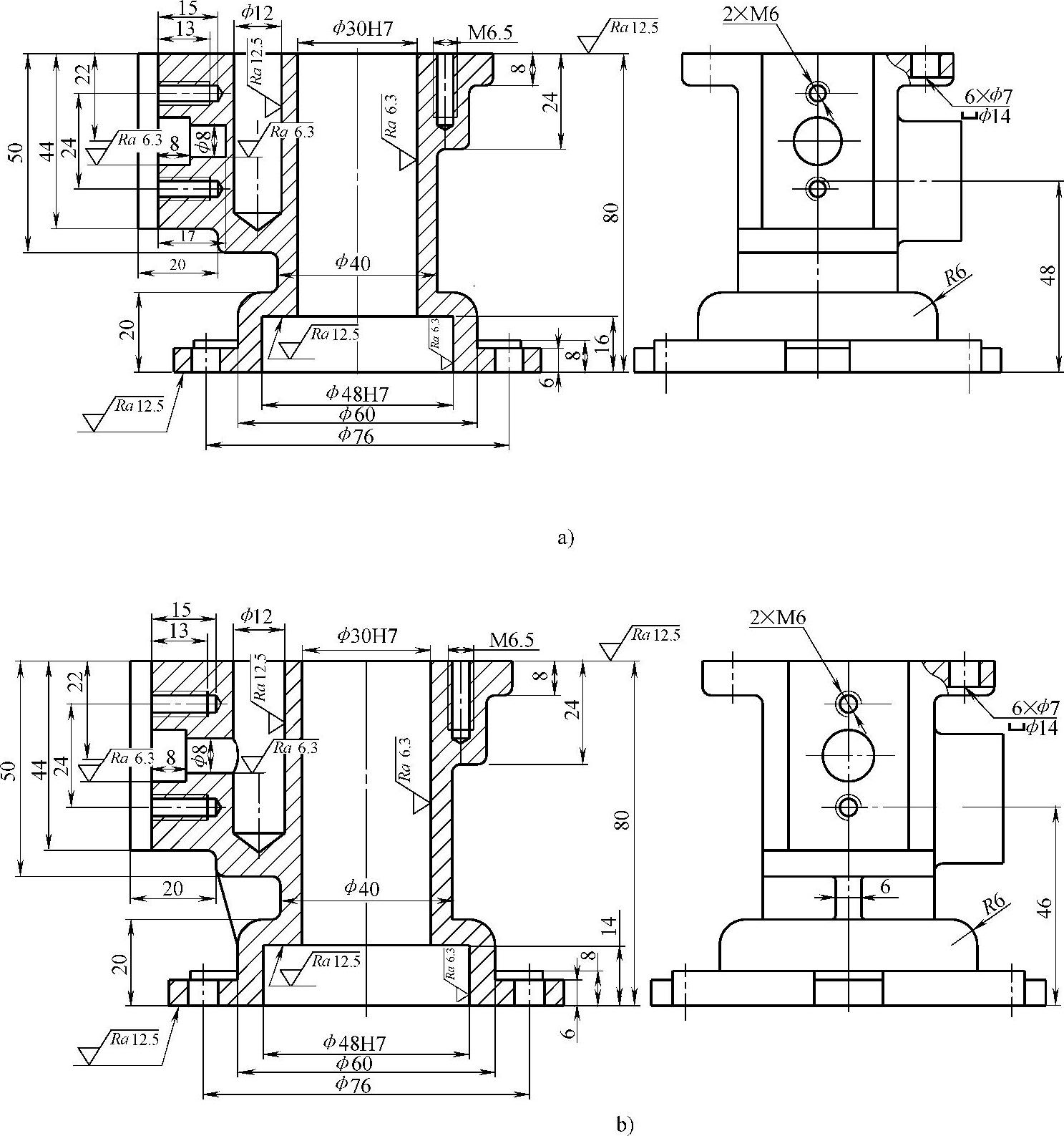

如图13⁃29a所示,加工M36的螺纹孔时没有设置螺纹退刀槽,直径14mm的孔没有设置工艺凸台。改为图13⁃29b所示结构,增加螺纹退刀槽,保证螺纹最末端的加工精度满足要求,保证加工质量。增设工艺凸台,在减少加工面积的同时,工艺凸台和垂直侧面的沟槽可以形成加工时的退刀槽,在加工工艺凸台表面时不会影响到垂直表面。

图13⁃29 合理设置箱体的退刀槽

2.应考虑足够的加工空间

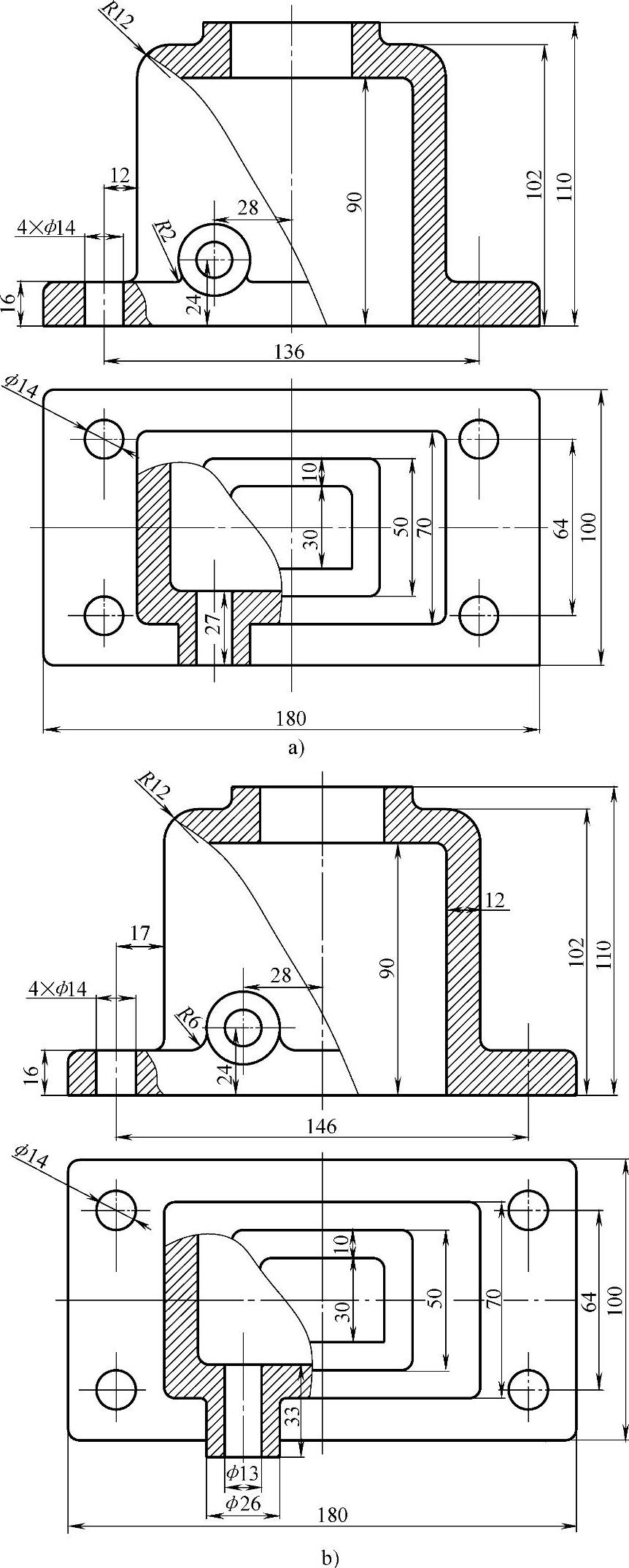

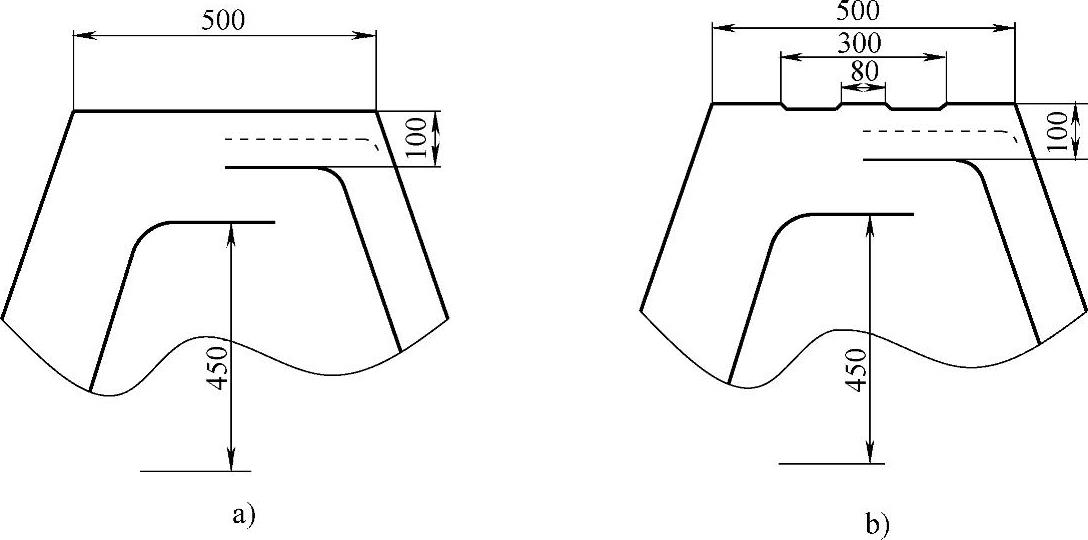

图13⁃30 考虑加工空间的箱体结构

如图13⁃30a所示,孔距离垂直壁面过近,加工钻孔时需要使用接刀杆,没有为接刀杆钻孔留出足够的操作空间。突出的圆环柱体未能超出箱体外壁边缘,对零件的装配和拆卸造成不便;圆柱面与底面的过渡圆角太小,夹角成锐角。

改为图13⁃30b所示结构,将孔向外侧偏移一段距离,给接刀杆留出足够的操作空间;将圆环柱体延伸出箱体外壁边缘一定距离,留出足够的装配和拆卸空间;将过渡圆角增大,使其为钝角或直角,减少热积聚,提高铸造箱体的质量。

3.尽量减少刀具的种类

箱体上的螺纹种类要尽量减少,以减少钻头和丝锥的种类。

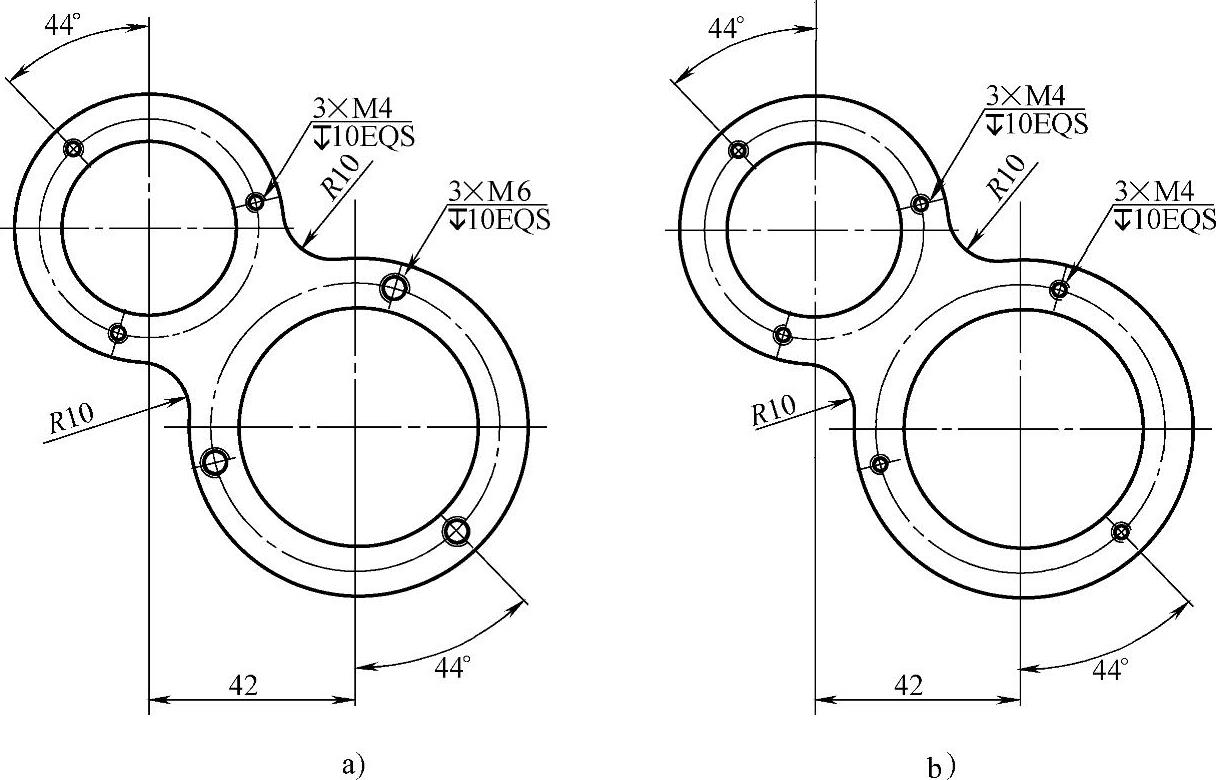

如图13⁃31a所示,螺纹孔有M6和M4两种,加工时需要进行换刀。改为图13⁃31b所示结构,将处于同一加工表面上的螺纹孔设计成同一公称直径M4的螺纹孔,可以减少换刀次数。

图13⁃31 尽量减少箱体上的螺纹种类

4.尽量采用标准化参数

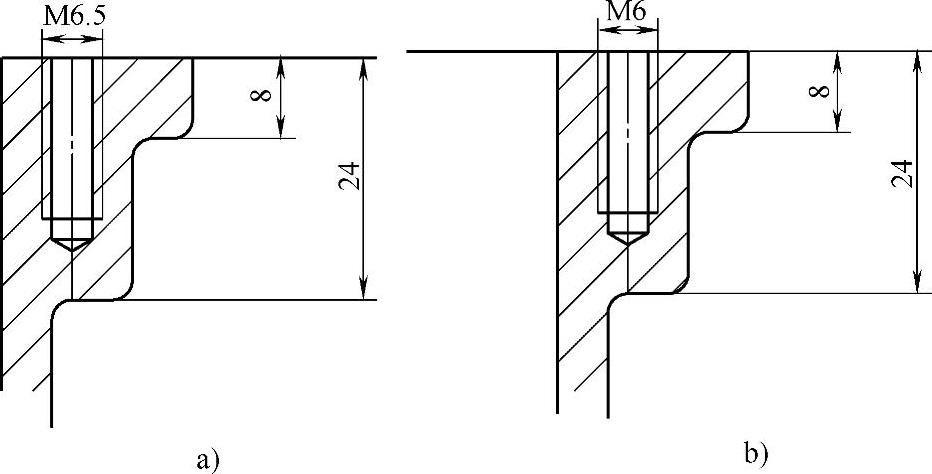

箱体上螺孔的公称直径和螺距要采用标准值。这样才能使用标准丝锥和板牙加工,也能利用标准螺纹量规进行检验。如图13⁃32a所示,螺纹孔公称直径为6.5mm,属于非标准螺纹,在满足使用要求的情况下,改用图13⁃32b中所示的M6的螺纹孔。

图13⁃32 箱体上螺孔的公称直径和螺距要采用标准值

5.箱体零件应有足够的刚性(www.xing528.com)

如图13⁃33a所示,箱体零件的上端面可用刨削的方法加工,但其结构刚性较差,刨削加工时易产生振动和变形。改为图13⁃33b所示结构,增设加强筋,可提高箱体零件结构的刚性。

图13⁃33 增设加强筋的箱体

6.尽量减少加工面积

箱体支架等零件的连接平面应设计成中部呈凹状的平面,以减少加工面积,并保证工作时的接触可靠。

图13⁃34a所示为箱体支架零件局部图,上端面为工作表面,用于安装电动机,在工作过程中可能会产生剧烈振动,而且此结构浪费材料、工艺性不好。改为图13⁃34b所示结构,上端面设计成凹状,能提高连接零部件工作过程中的稳定性。

图13⁃34 尽量减少上端面的加工面积

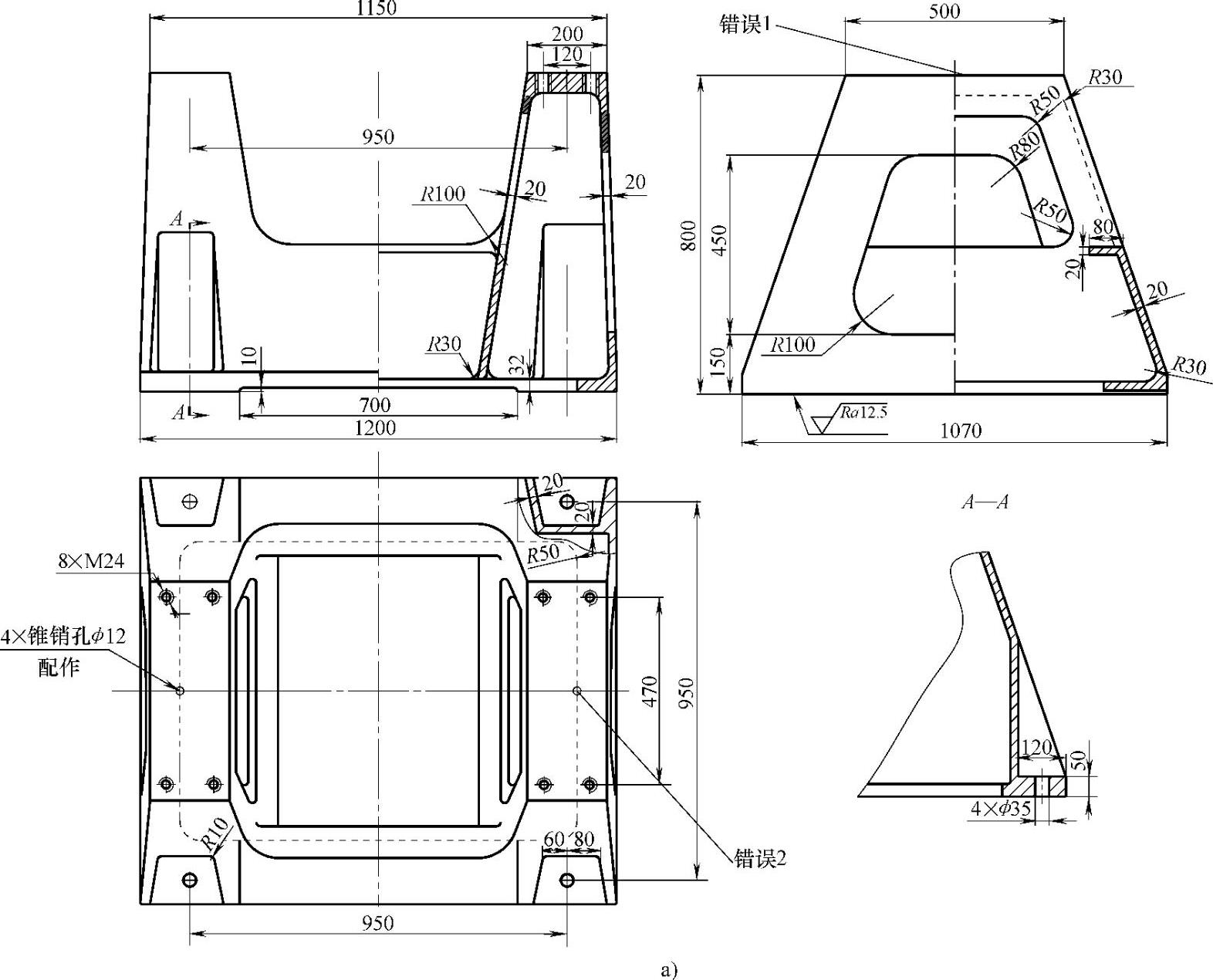

图13⁃35所示为电动机底座,上端面为工作表面,与电动机底面接触,电动机工作会产生振动。改为图13⁃35b所示结构,减少上端面的加工面积,增加了系统的抗振性,避免了过定位现象。

图13⁃35a所示为电动机底座定位销孔的位置处于同一水平线上时会产生过定位,影响加工精度。改进后如图13⁃35c中所示,定位销孔的位置不在同一水平线上,避免产生过定位。

图13⁃35 电动机底座

图13⁃35 电动机底座(续)

7.合理规定表面精度等级和粗糙度

箱体上不需要加工的表面,不要设计成加工表面;在满足使用要求的前提下,精确度越低,表面粗糙度数值越大,越容易加工,成本越低;所规定的尺寸公差、几何公差和粗糙度值,应按照国家标准选取,一般使用通用量具进行检验。

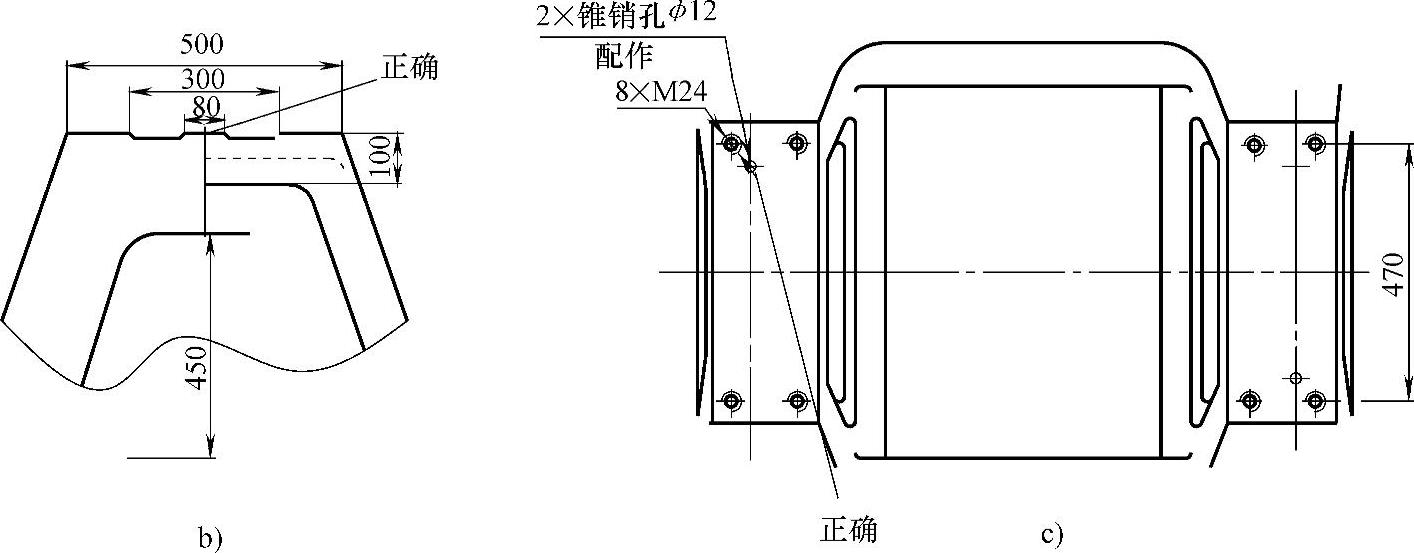

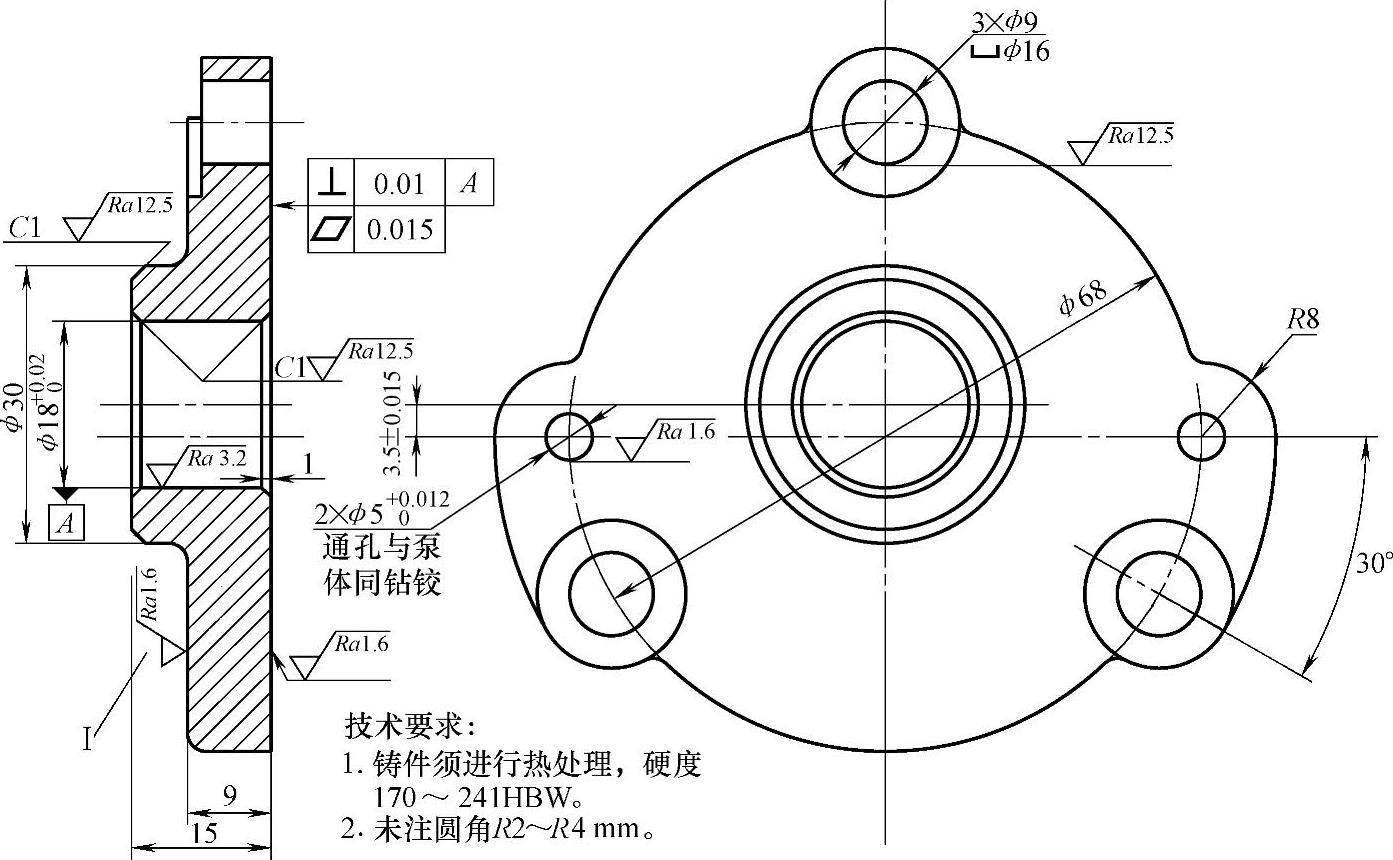

如图13⁃36所示泵盖零件,表面粗糙度值要求过高,不易加工,成本较高。将Ⅰ处表面粗糙度值由Ra1.6μm改为Ra6.3μm,方便加工的同时节约了成本。

图13⁃36 合理规定泵盖的表面精度等级和粗糙度

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。