1.盲孔与铸造斜度

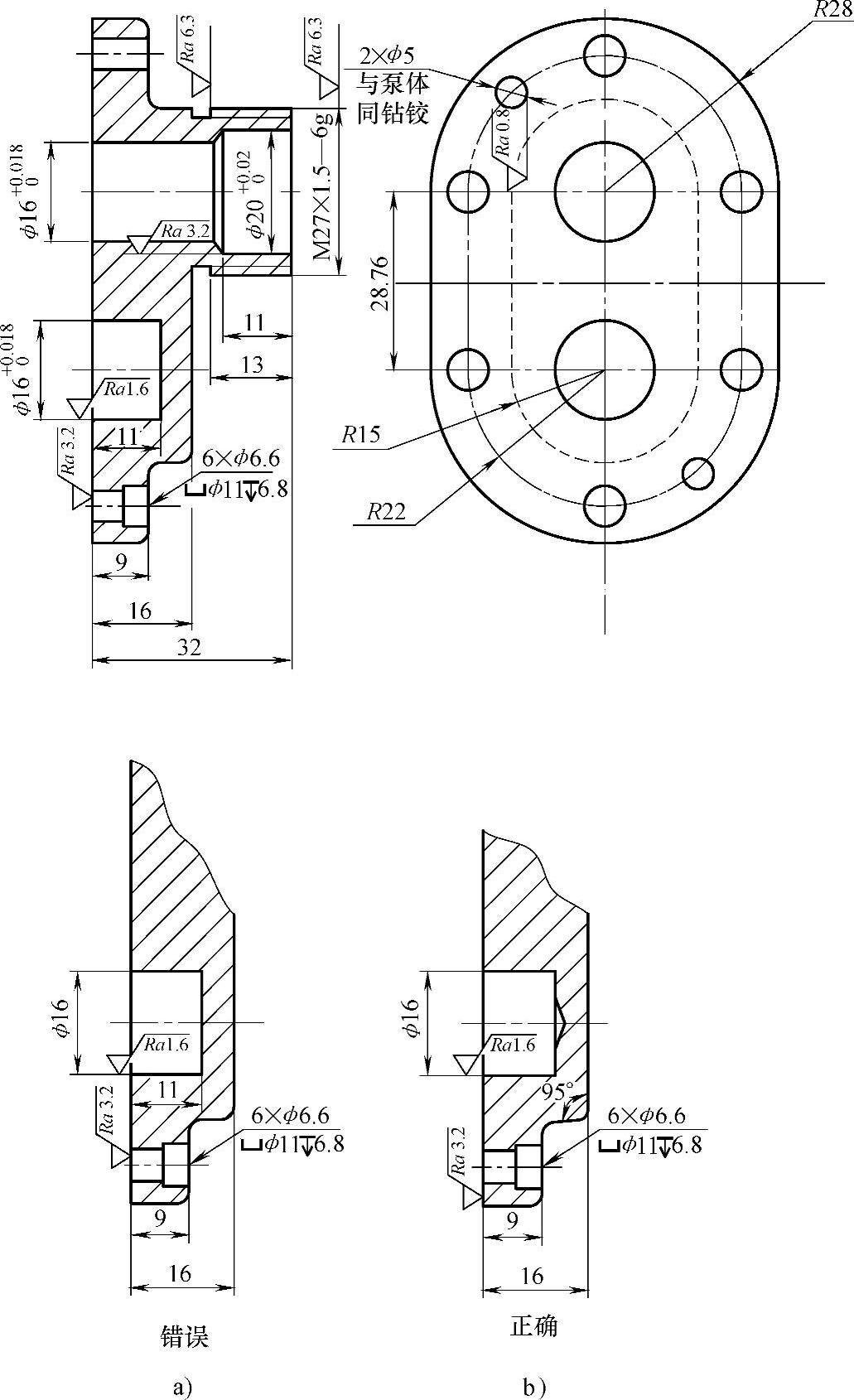

如图13⁃24a所示,盲孔若采用铸造成形,若铸造前不经其他工艺加工,则很难达到盲孔的技术要求。箱体结构缺少铸造斜度,铸造时不易起模。改为图13⁃24b所示结构,先用钻削→扩孔→铰孔的加工方法加工出盲孔;并设置合适的铸造斜度,不仅便于起模,并且能提高铸造箱体的零件质量,降低废品率。

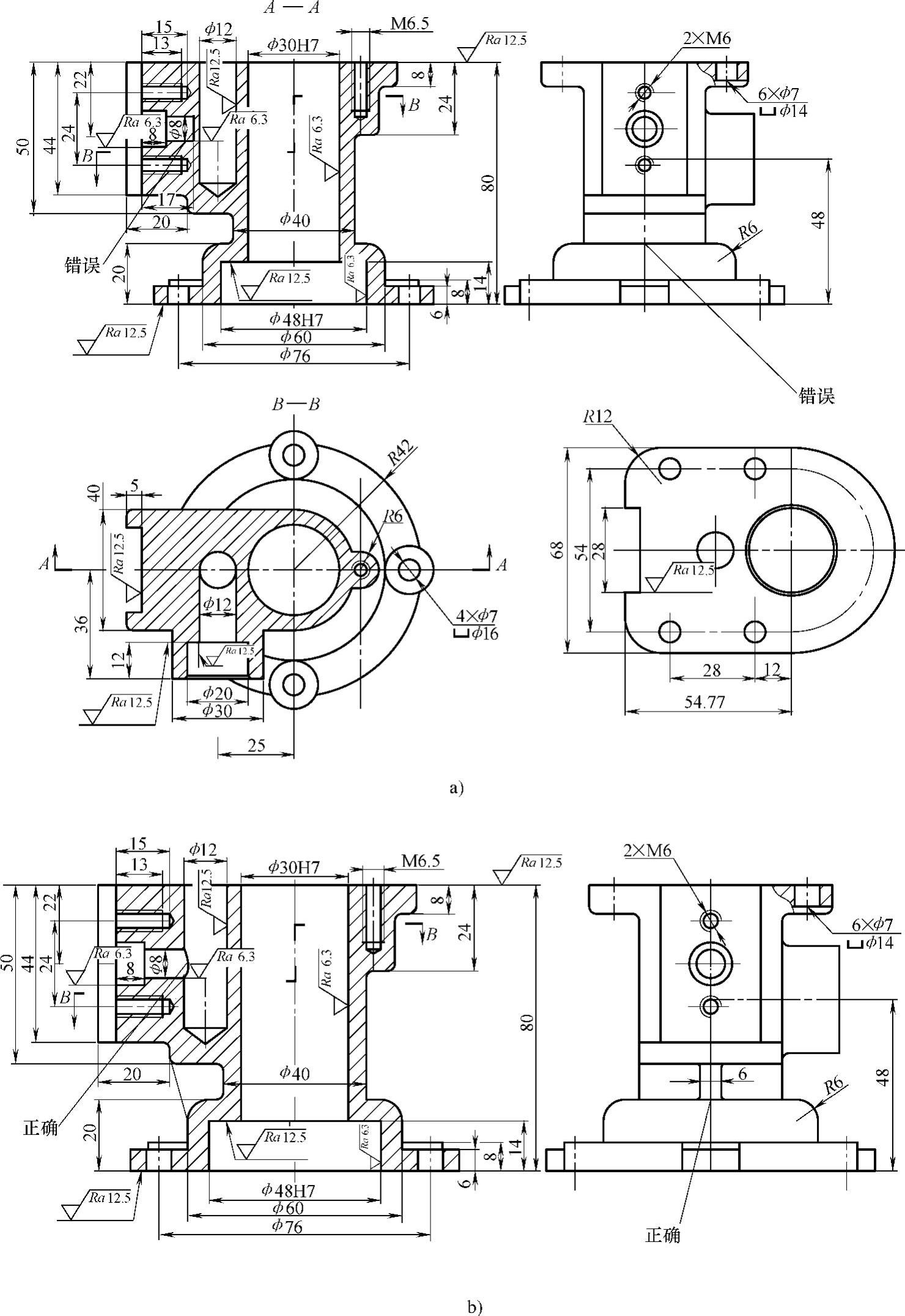

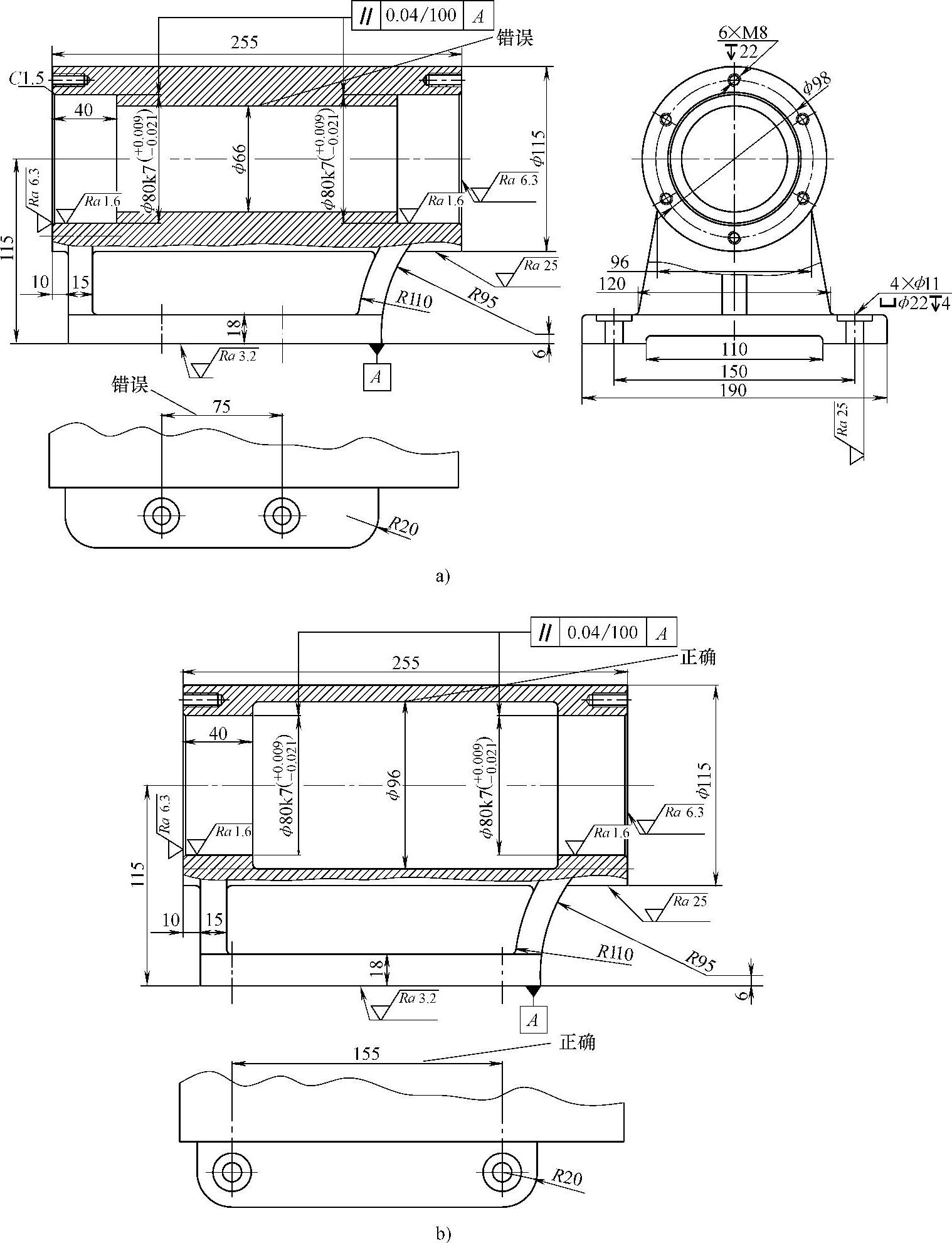

如图13⁃25a所示,阶梯孔为盲孔,尺寸不好控制,增加了加工难度。缺少加强筋,刚性不足,加工时会产生变形。改为图13⁃25b所示结构,将盲孔设计成通孔,可降低加工难度;设置加强筋,在刨削上端面时,可以提供足够的刚性。

图13⁃24 箱体的局部结构(1)

2.箱体定位应准确

如图13⁃26a所示,轴孔轴线与长方体的中线重合,轴孔上方和下方的壁厚一样,由于靠近外侧的金属在铸造时容易冷却,造成整个铸件冷却不均匀。底座右端面以B面为定位基准面,但基准面B的实际要素是毛坯面,导致定位不准确。改为图13⁃26b所示结构,将轴孔向下偏移一定距离,使轴孔上部的壁厚稍厚,以保证金属同时冷却。在基准面B上采用两个点来实现定位,确保定位的准确性,这些点称为点定位目标。

图13⁃25 箱体的局部结构(2)

(https://www.xing528.com)

(https://www.xing528.com)

图13⁃26 采用两个点实现定位的箱体

3.合理设计孔的位置精度

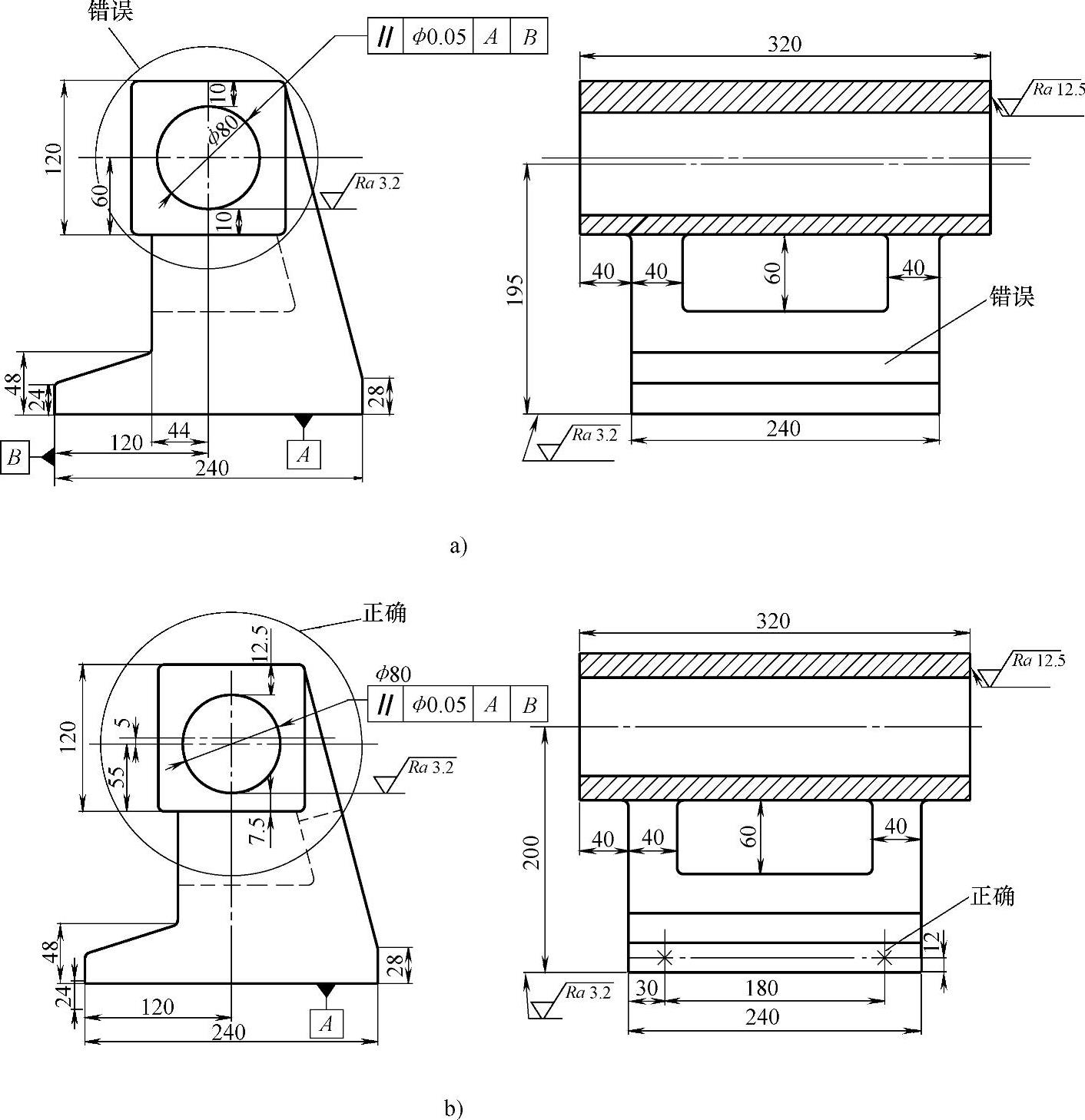

如图13⁃27a所示,箱体顶部曲面上的螺纹孔在加工时会产生振动,影响孔的位置精度。改为图13⁃27b所示结构,在顶部曲面上增设工艺凸台,在工艺凸台上加工螺纹孔比较容易。

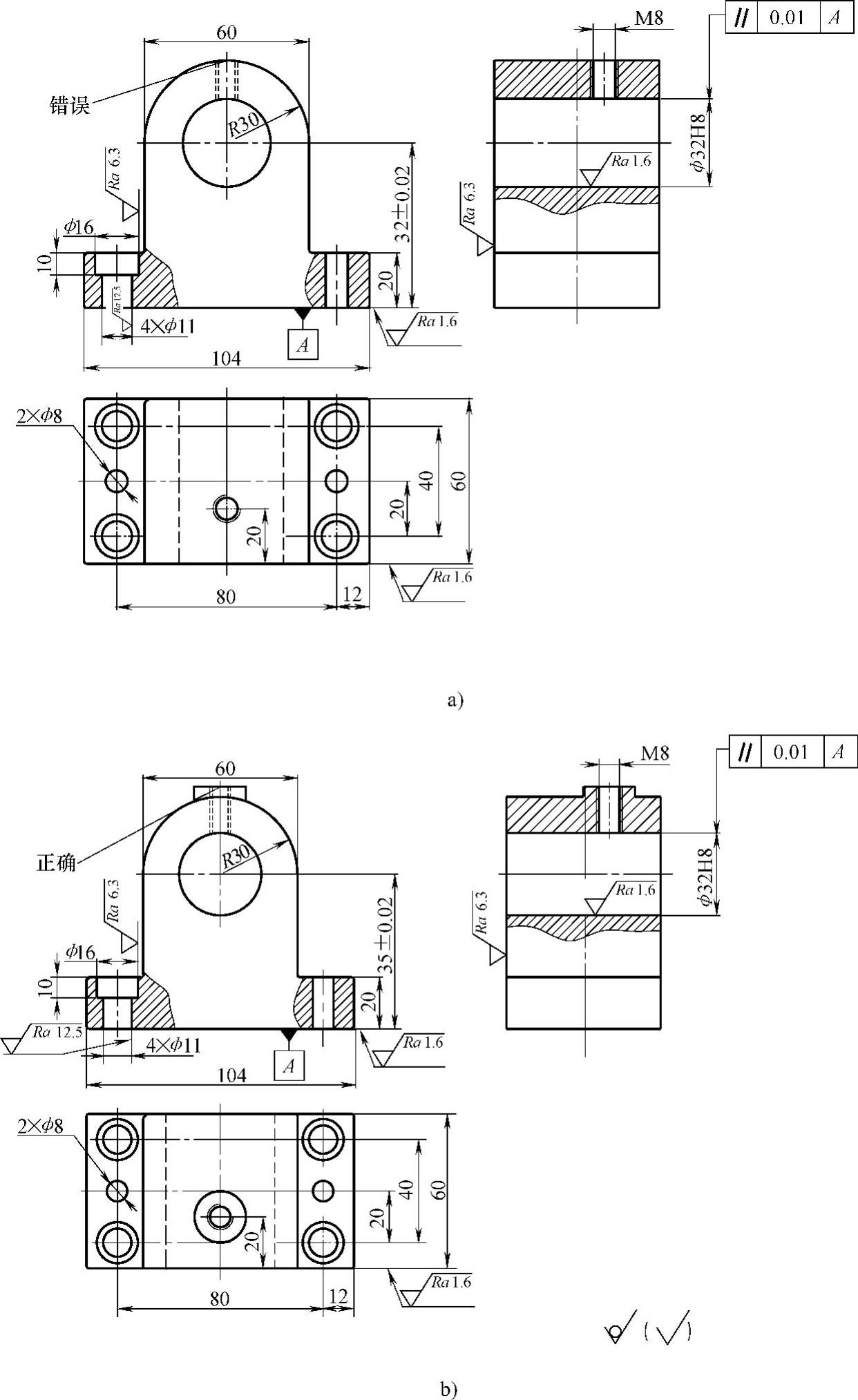

如图13⁃28a所示,轴孔直径为两端大中间小,在进行镗削加工时需要调换工位,所以不便于镗削加工。底座上固定孔受力较大,其位置设置不合理。改为图13⁃28b所示结构,将轴孔设计成两端直径小中间直径大,可以一次镗削完成;固定孔的位置布置合理,能合理分布其受力,增加工作稳定性。

图13⁃27 增设工艺凸台的箱体

图13⁃28 箱体孔的结构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。