1.铸件应能自由收缩

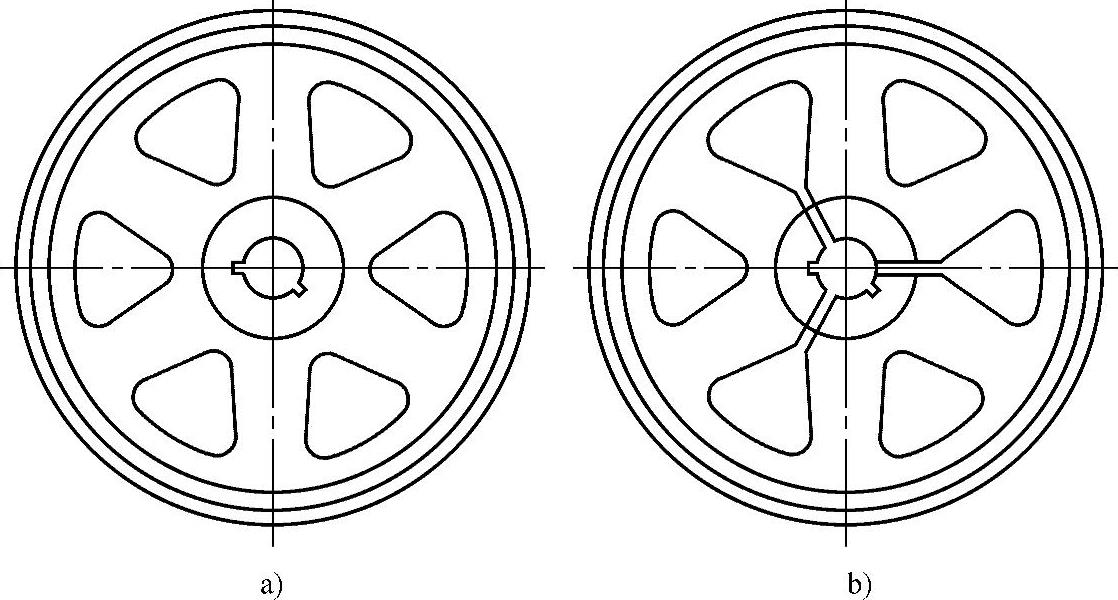

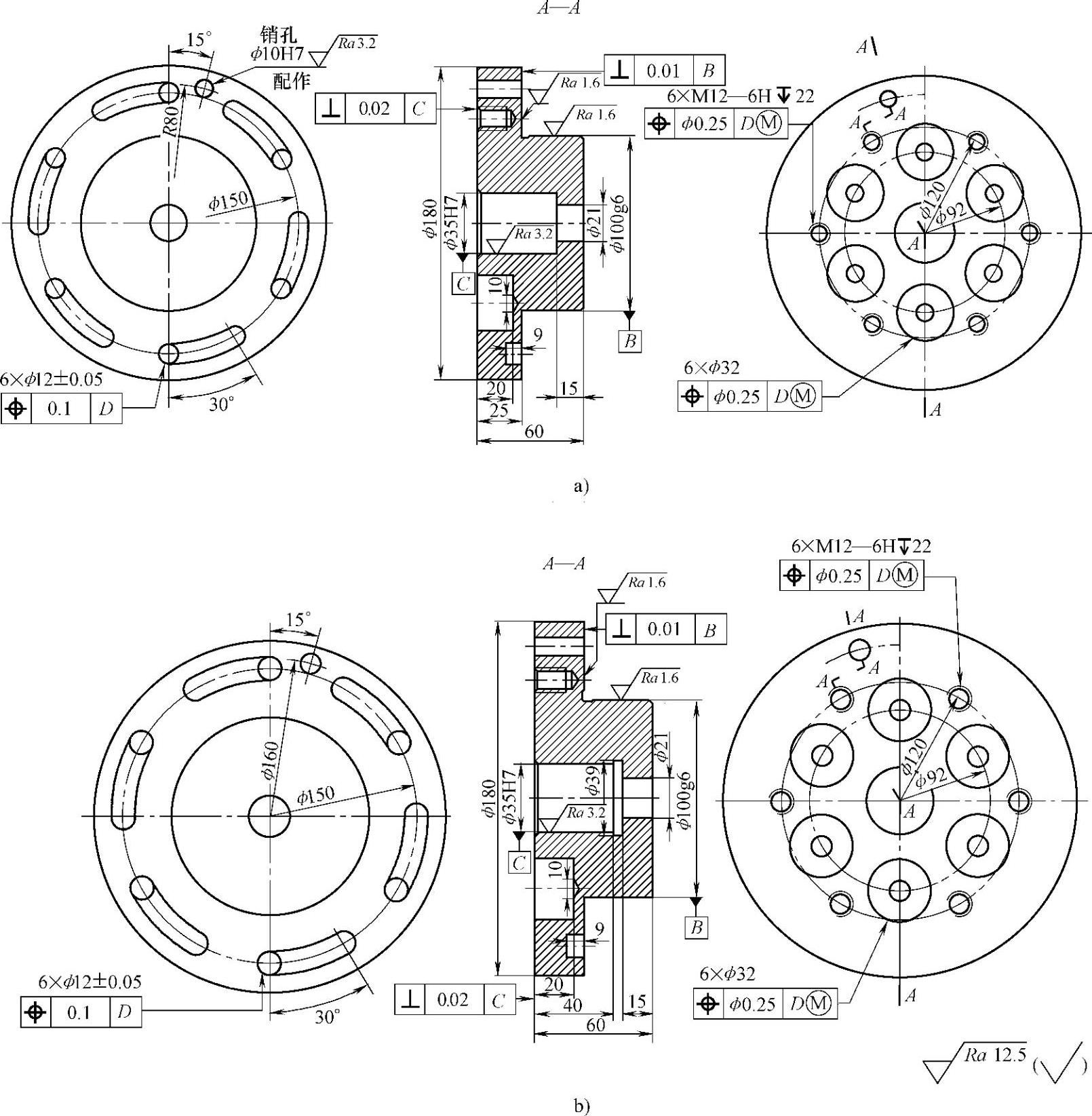

如图12⁃30a所示,大型轮铸件冷却时不能自由收缩,受约束,特别是受力较大的部位,更是收缩受阻。可改为图12⁃30b所示结构,采用曲线轮辐或辐板开孔,加强筋采用曲线轮廓,以防止大型轮铸件的内应力过大和裂纹的产生。

图12⁃30 铸件能自由收缩的结构

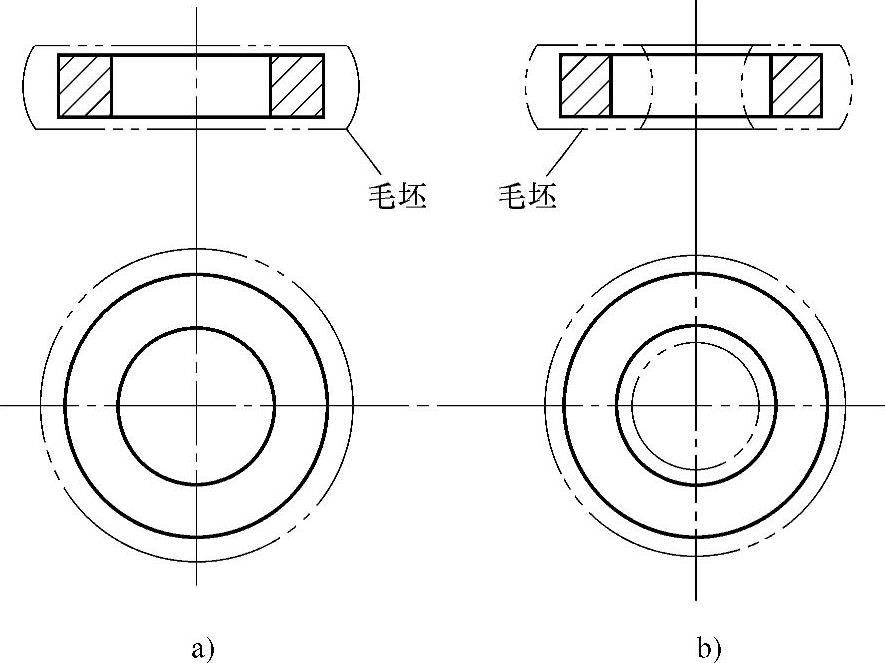

2.合理确定锻件毛坯

图12⁃31a所示锻件,需要较大的切削加工量,锻件质量不好,机加工费用大。将其改为图12⁃31b所示结构,其毛坯结构减少了加工费用。

图12⁃31 合理确定锻件毛坯

3.合理确定铸件毛坯

如图12⁃32a所示,法兰上铸出半圆槽,材料变形不均匀,板面易翘曲,铣槽时刀具易损坏。将其改为图12⁃32b所示结构,压筋的形状尽量与零件外形相近或对称,结构对称不易翘曲。

图12⁃32 合理确定铸件毛坯(1)

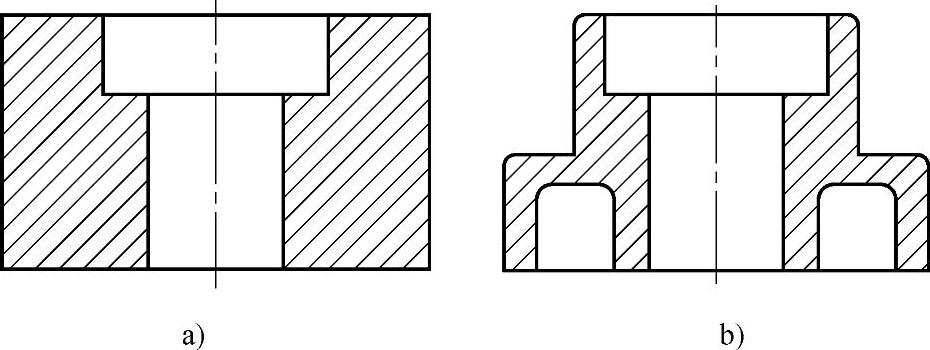

如图12⁃33a所示,两边结构对称,但比较浪费材料,加工较麻烦。可将其改为图12⁃33b所示结构,保持主体结构不变,去除其余部位处的多余材料。

图12⁃33 合理确定铸件毛坯(2)

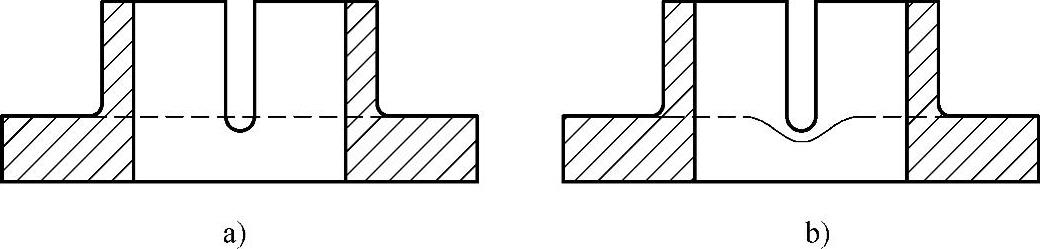

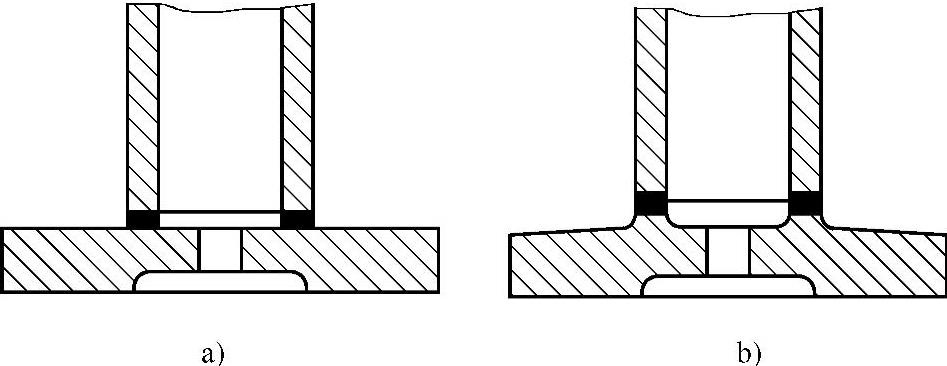

4.合理确定焊接法兰的结构

如图12⁃34a所示,大直径的法兰妨碍送丝,无法施焊。将其改为图12⁃34b所示结构,不仅施工方便,也使焊缝离开突变区,改善了受力情况。

图12⁃34 合理确定焊接法兰的结构

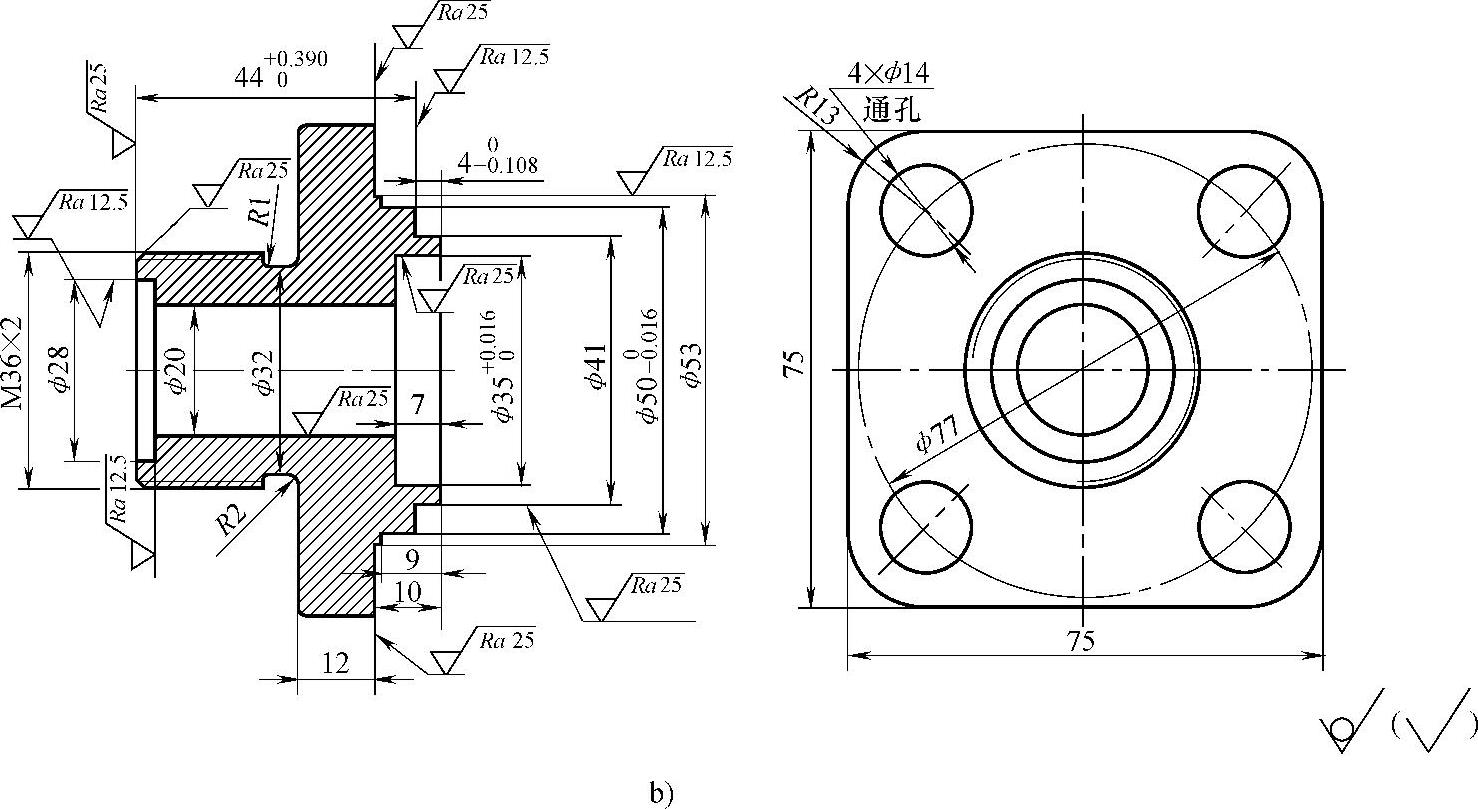

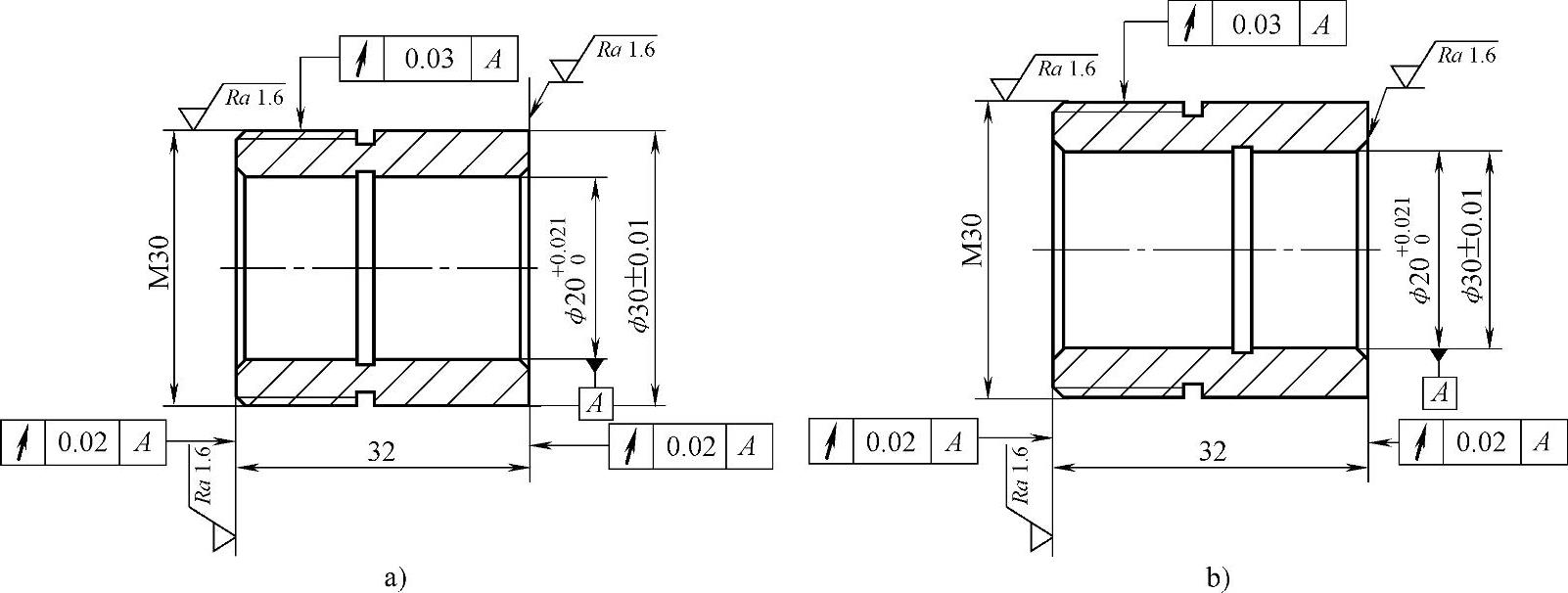

5.合理设置退刀槽

在有螺纹的地方,要留出螺纹退刀槽以方便车螺纹。

如图12⁃35a所示,没有设计螺纹退刀槽,不方便加工,严重影响加工效率及加工质量。可将其改为图12⁃35b所示结构,即增设螺纹退刀槽,使加工更容易进行。

图12⁃35 合理设置螺纹退刀槽

图12⁃35 合理设置螺纹退刀槽(续)

圆管外壁上有螺纹退刀槽且内壁有镗孔退刀槽时,如果两者相距太近,对管道强度影响较大,宜分散安排,避免影响强度。

如图12⁃36a所示,螺纹退刀槽和镗孔退刀槽相距太近。改为图12⁃36b所示结构,即螺纹退刀槽和镗孔退刀槽分散安排。(https://www.xing528.com)

图12⁃36 螺纹退刀槽和镗孔退刀槽分散安排

对于大、小不同的内孔,两者过渡时应该留出镗孔退刀槽。

如图12⁃37a所示,大、小不同的内孔过渡处无镗孔退刀槽结构,这样很难加工两个直径不一致的内孔。改为图12⁃37b所示结构则较为合理,增设镗孔退刀槽后不仅方便排屑,也更容易加工出两个尺寸不一致的孔。

图12⁃37 留出镗孔退刀槽

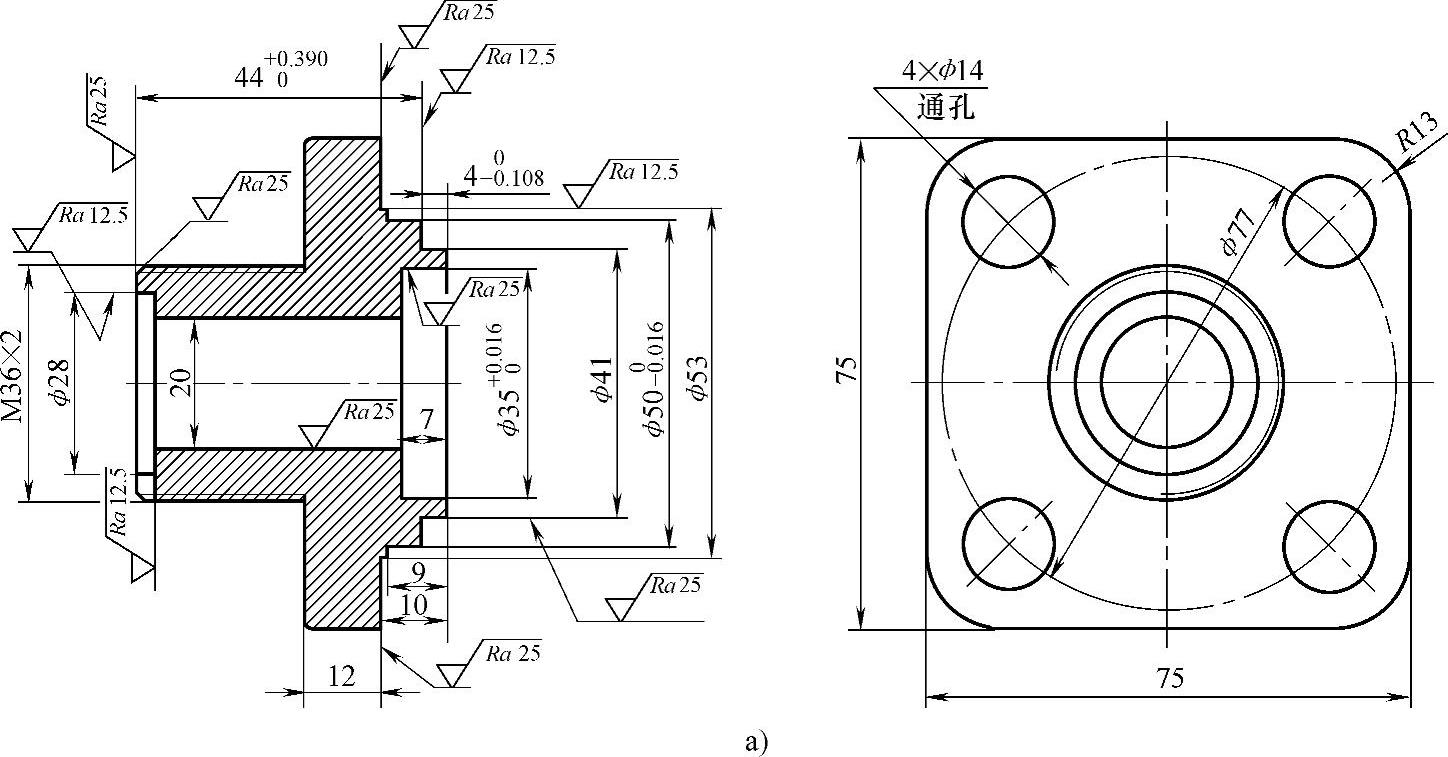

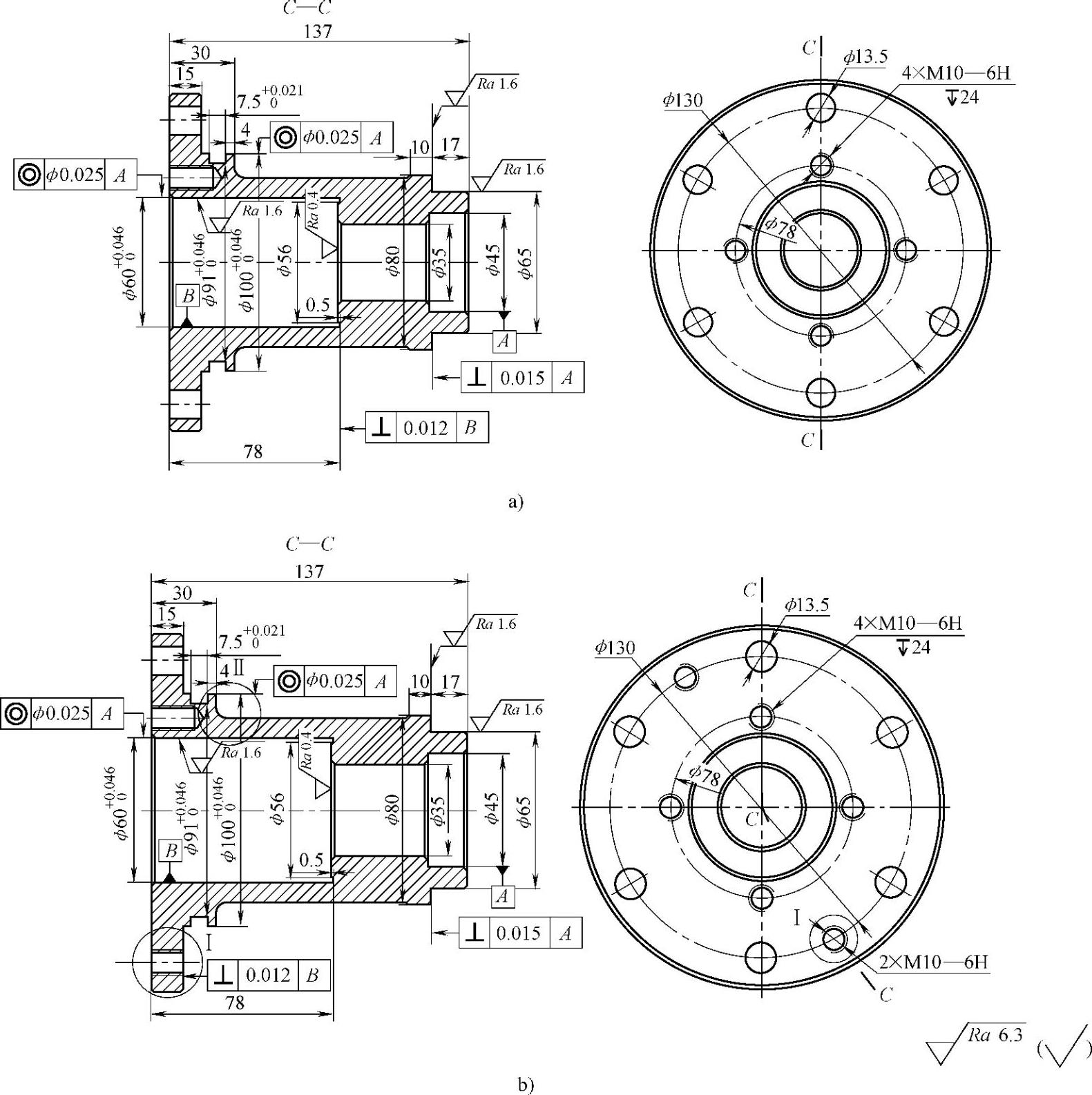

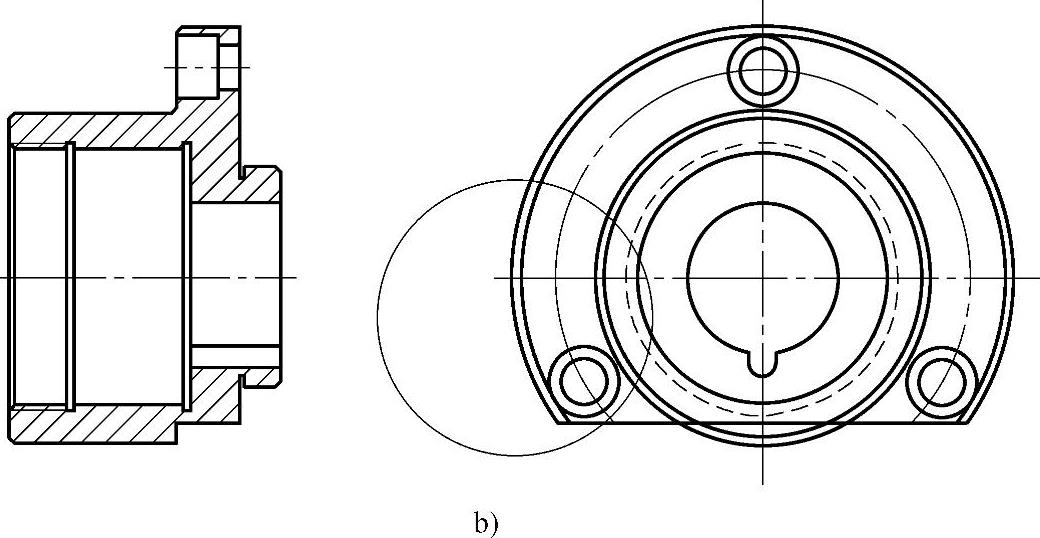

6.填料箱盖的合理设计

图12⁃38所示为某空气压缩机的填料箱盖,其主要作用是保证与填料箱体连接后的密封性,对内表面的加工精度要求比较高,对配合面的表面粗糙度要求也较高。

如图12⁃38a所示,调料箱盖没有设计起箱螺孔,不利于箱盖的拆卸。改进后结构如图12⁃38b所示,箱盖加工出起箱螺孔(位置Ⅰ处),需要拆卸箱盖时只需将合适的螺钉拧入起箱螺孔中即可轻松拆卸箱盖。当需要密封时,在零件合适位置设计出能够固定住密封圈的槽,用来固定密封圈,实现密封的目的,如位置Ⅱ。

图12⁃38 填料箱盖的合理设计

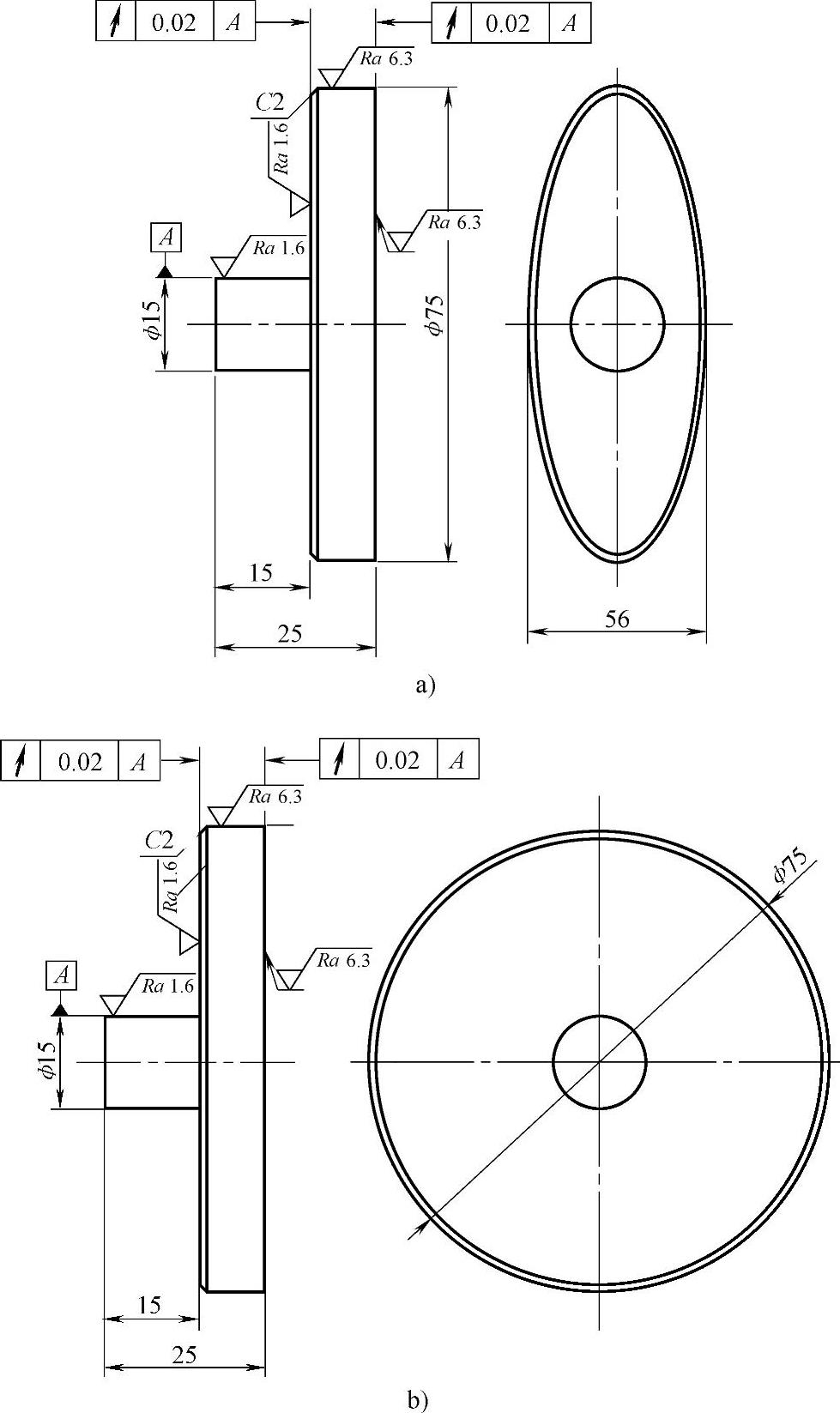

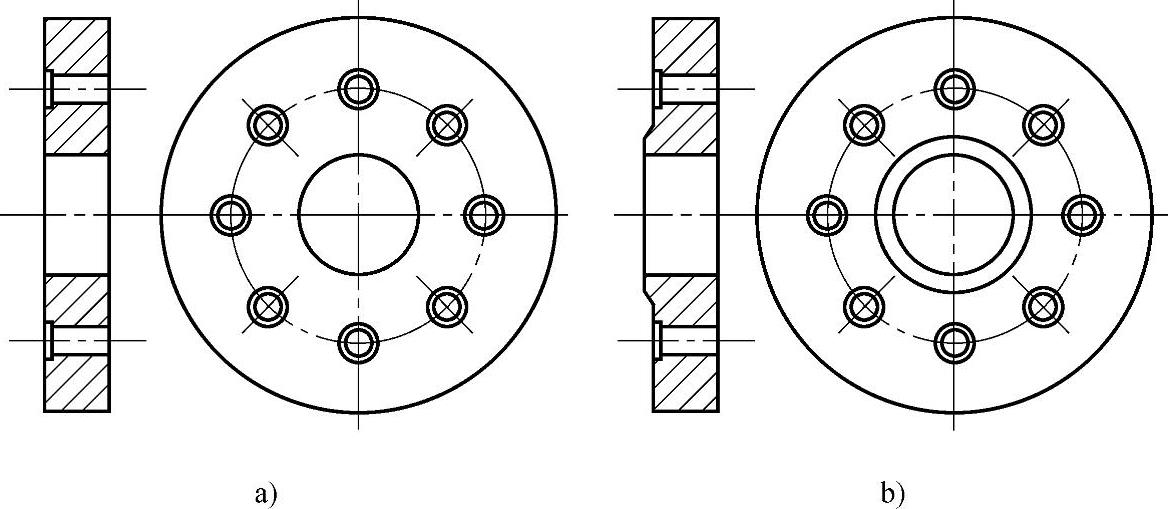

7.零件形状尽量简单

如图12⁃39a所示,椭圆形状的零件要求倒角。复杂零件的加工比较困难,难以用常用的机械加工方法倒角,须用手工方法倒角,很难保证加工质量。可改为图12⁃39b所示结构,即将椭圆形状的零件改为圆形零件,这样便于机械加工。

如图12⁃40a所示,盘的一边和另一边明显不对称,制造不方便、不美观。改为图12⁃40b所示结构,既制造方便也符合强度要求。

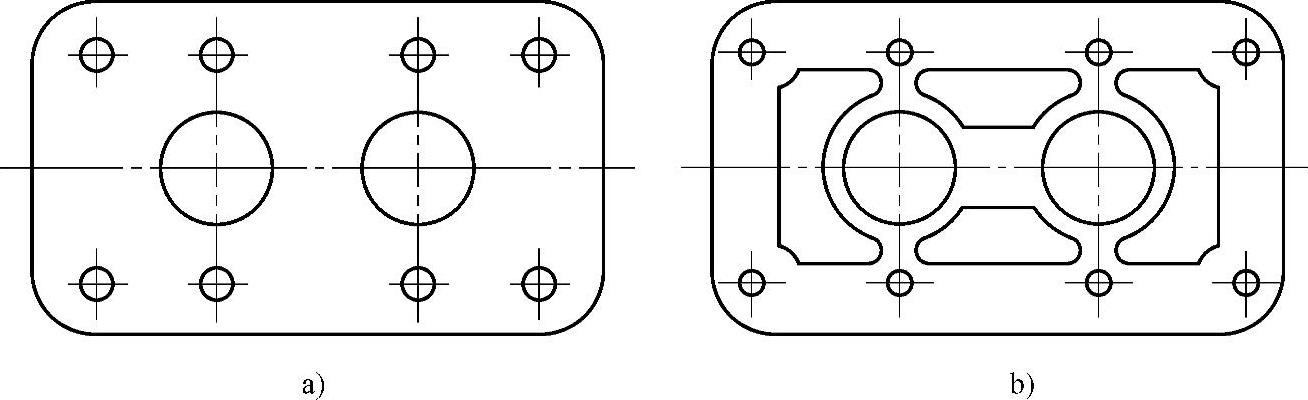

8.减少切削加工量

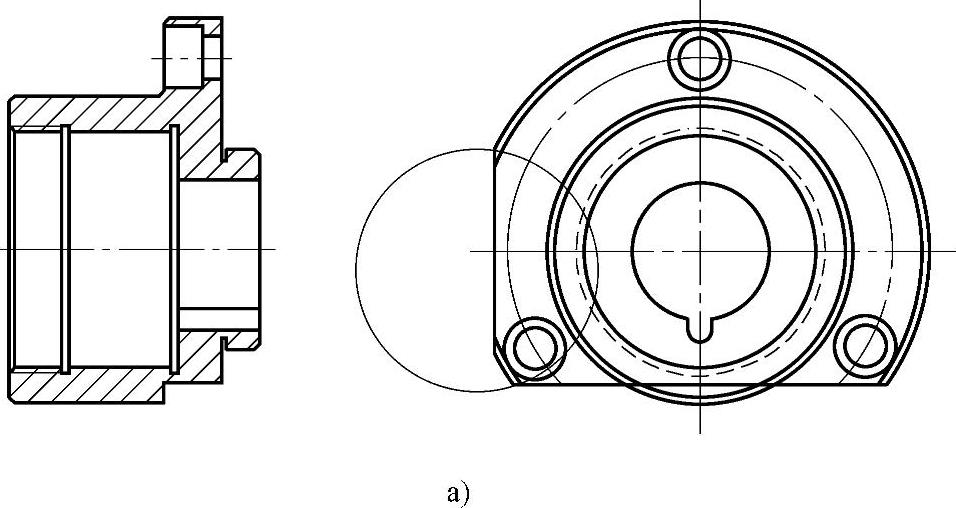

如图12⁃41a所示,加工面的加工比较复杂。改为图12⁃41b所示结构,减少了加工表面数及缩小了加工面的面积。

图12⁃39 方便机械加工的结构

图12⁃40 方便加工的对称结构

图12⁃40 方便加工的对称结构(续)

图12⁃41 减少切削表面加工量的结构

如图12⁃42a所示,加工量太大,使用的型材多,应合理设计毛坯以减小加工量。若将其改为图12⁃42b所示结构,则可以节省材料,减少加工面积。

图12⁃42 合理设计毛坯减少切削加工量

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。