1.过渡圆角与倒角

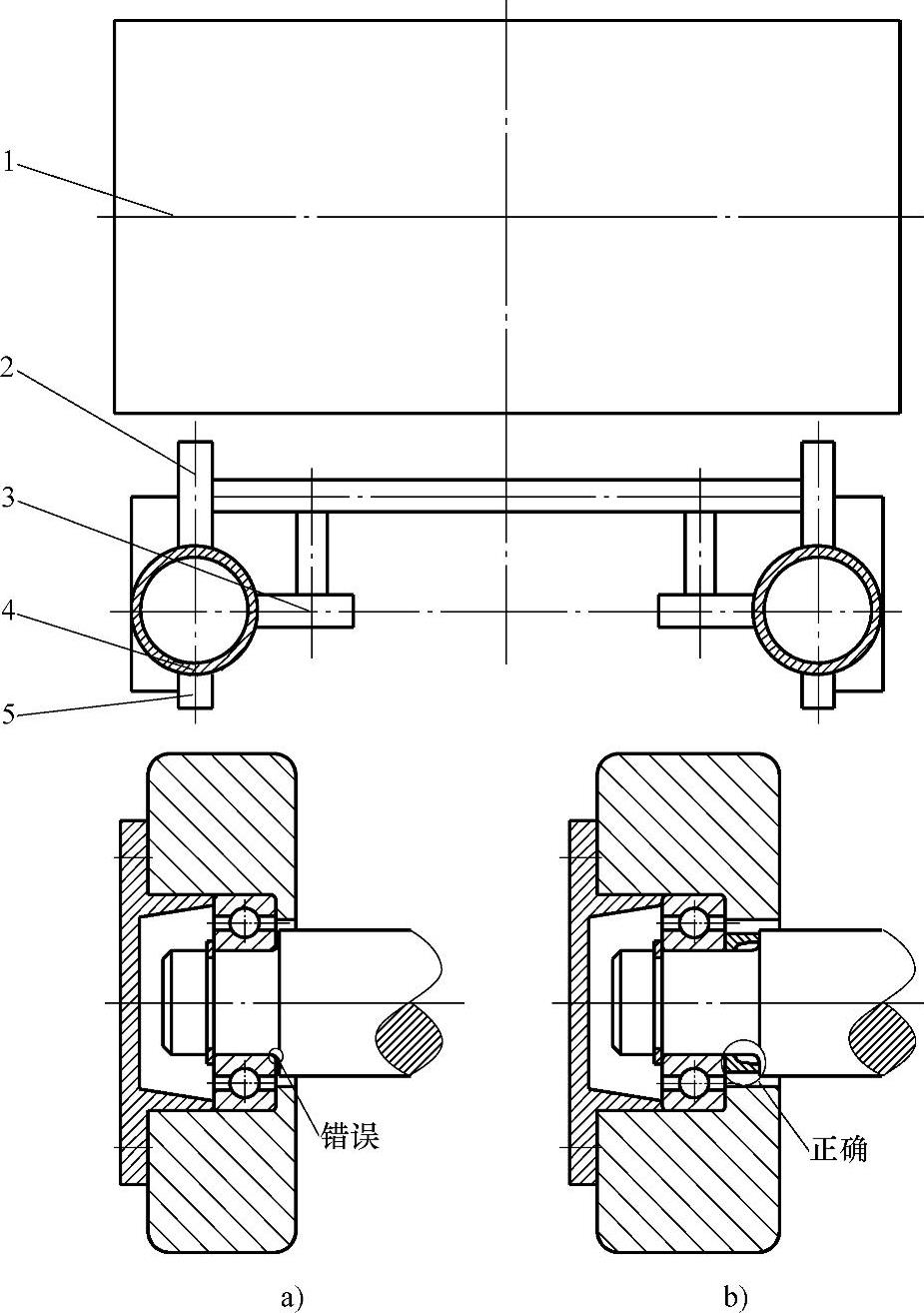

图11⁃54 过渡圆角的结构

如图11⁃54a所示,轴的结构设计不合理。大小轴径过渡处应有倒圆,以减小应力集中;与轮毂孔配合的轴段应有倒角以便于装配。若改为图11⁃54b所示结构,则可以减少轴上的应力集中,增加轴的强度,与轮毂孔配合的轴段加工倒角便于装配和拆卸。

一般情况下过渡圆角R与轴径d的比值应大于等于0.1。如图11⁃55a所示,此处过渡圆角过小,应力过于集中。若改为图11⁃55b所示结构,即过渡圆角半径R3改为R5,则可减小应力集中,增大轴的强度。

图11⁃55 合理设置过渡圆角的大小

滑行车车速在40km/h以上,使滑行车车轮轴受冲击振动较严重,因此设计中采用滚动轴承。滚动轴承内圈有过渡圆角,在与轴配合时,轴上应有合适的配合圆角。

图11⁃56所示为滑行车车轮轴组件图。因受轴承内圈过渡圆角的限制,在轴承与轴配合时,轴肩处的过渡圆角应小于轴承内圈的过渡圆角,但此轴承受冲击振动较严重,加之过渡圆角过小,会产生很大的应力集中,在频繁的冲击振动下,容易产生疲劳裂纹,最终导致轴的疲劳断裂,如图11⁃56a所示。可将其改为图11⁃56b所示结构,即为了避免轴肩过渡圆角太小而引起轴肩处的应力集中,在轴肩处加一个环,留出一定的空间,来加大过渡圆角,减少应力集中。

图11⁃56 合理设计过渡结构

1—车厢 2—行走轮 3—侧轮 4—轨道 5—底轮

过渡圆角是阶梯轴中一种重要的连接方式,目的是为了使阶梯轴能更好地进行尺寸过渡,减少应力集中,防止轴因应力集中而引起疲劳裂纹,或因长时间的交变载荷作用造成疲劳断裂。

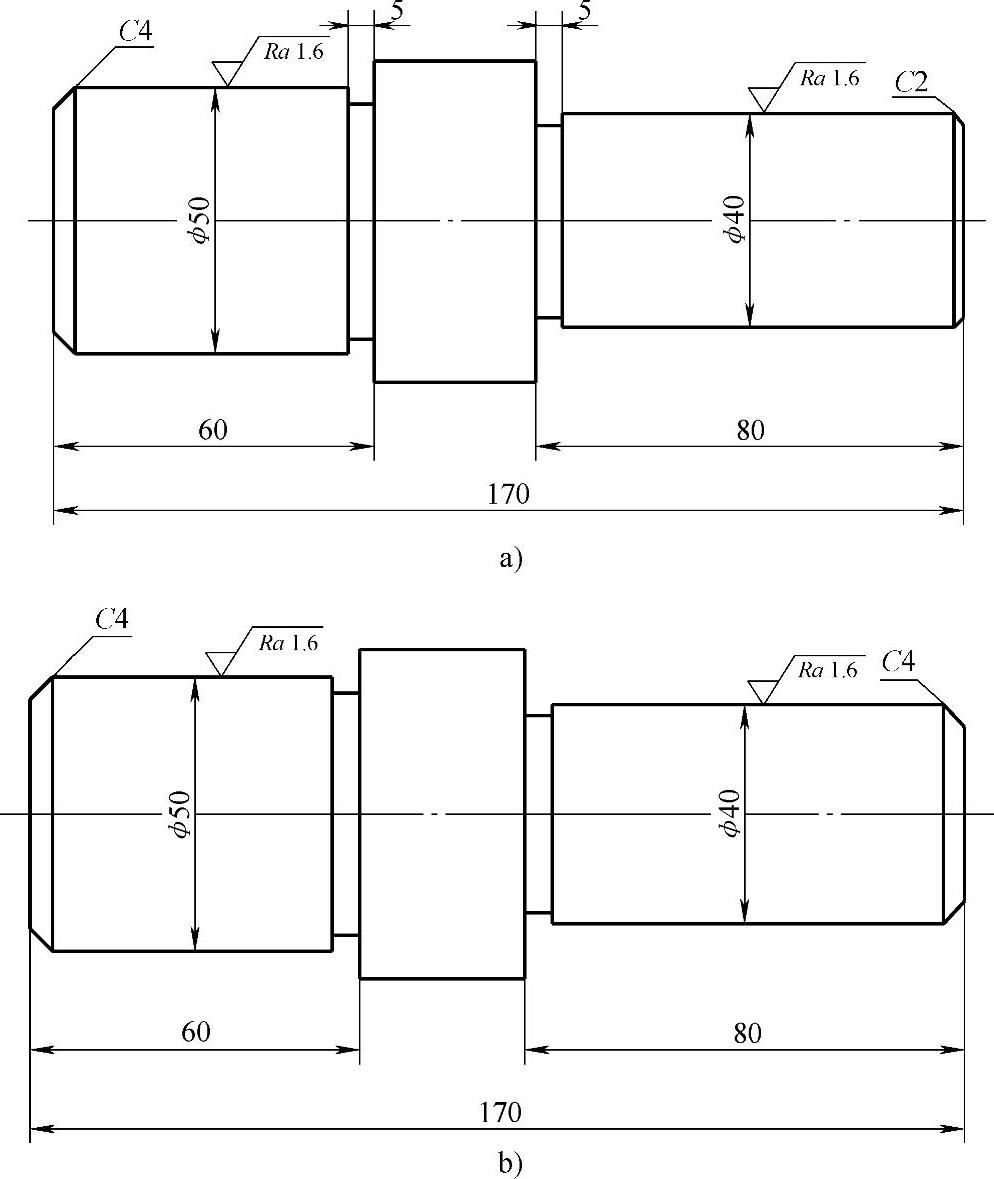

如图11⁃57a所示,同一根轴上的过渡圆角不一致。同一根轴上的过渡圆角应尽量保持一致,以减少换刀次数,提高加工效率。改为图11⁃57b所示结构,将同一根轴上的过渡圆角都设计成半径为4mm的过渡圆角,这样就减少了换刀次数,提高了加工效率。

(https://www.xing528.com)

(https://www.xing528.com)

图11⁃57 过渡圆角尽量一致

2.同一根轴上的倒角应保持一致

同一根轴上相似的结构一般都设计成相同的尺寸,以减少换刀次数和装夹次数,减少加工工时,提高加工效率。

如图11⁃58a所示,倒角一个为C1,另外一个是C2,尺寸不同,在加工时需要进行换刀,增加了加工工时,降低了加工效率。若改为图11⁃58b所示结构,将轴上的倒角都设计成为C2,则避免了加工倒角时换刀的麻烦,缩短了加工工时,提高了加工效率。

图11⁃58 同一根轴上的倒角应保持一致

3.直径相差不大的轴端倒角应尽量一致

如图11⁃59a所示,直径相差不大的轴其轴端倒角不一致。同一轴上的倒角、过渡圆角等应尽可能取相同尺寸。若改为图11⁃59b所示结构,即轴两端倒角取为一致,则可减少对加工刀具种类的更换,并提高劳动生产率。

4.轴的两端应有倒角以便于装配

如图11⁃60a所示,轴的两端没有倒角。为便于导向和避免擦伤配合表面,轴的两端及有过盈配合的台阶处都应设计成倒角。可将其改为图11⁃60b所示结构,即根据轴径尺寸设计合适的倒角。

图11⁃59 直径相差不大的轴端倒角应尽量一致

图11⁃60 轴的两端应有倒角以便于装配

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。