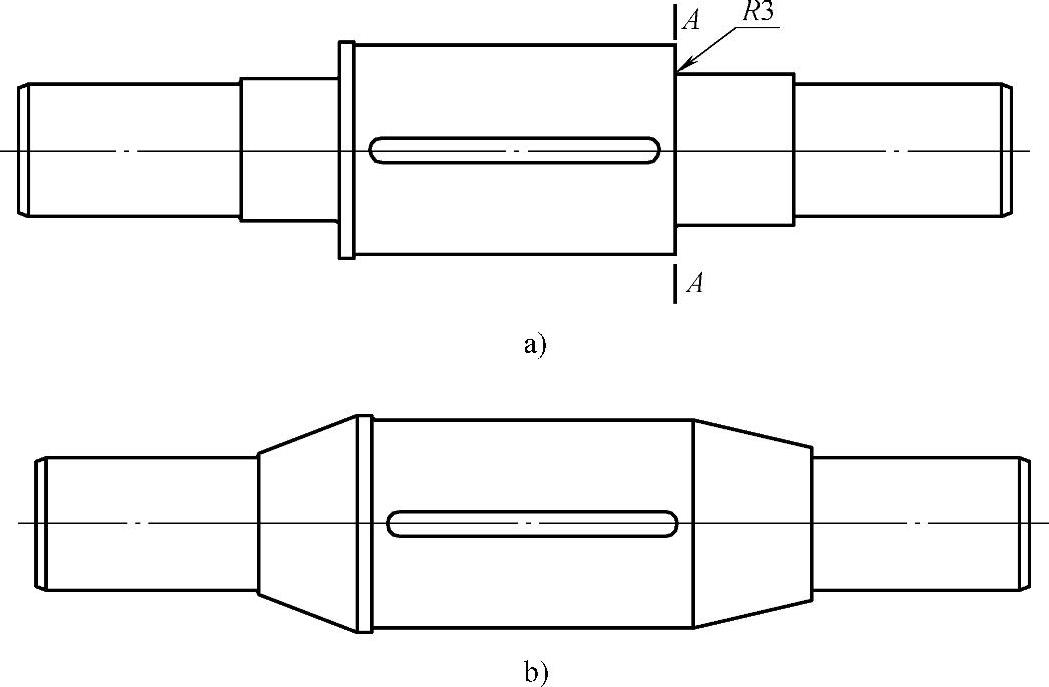

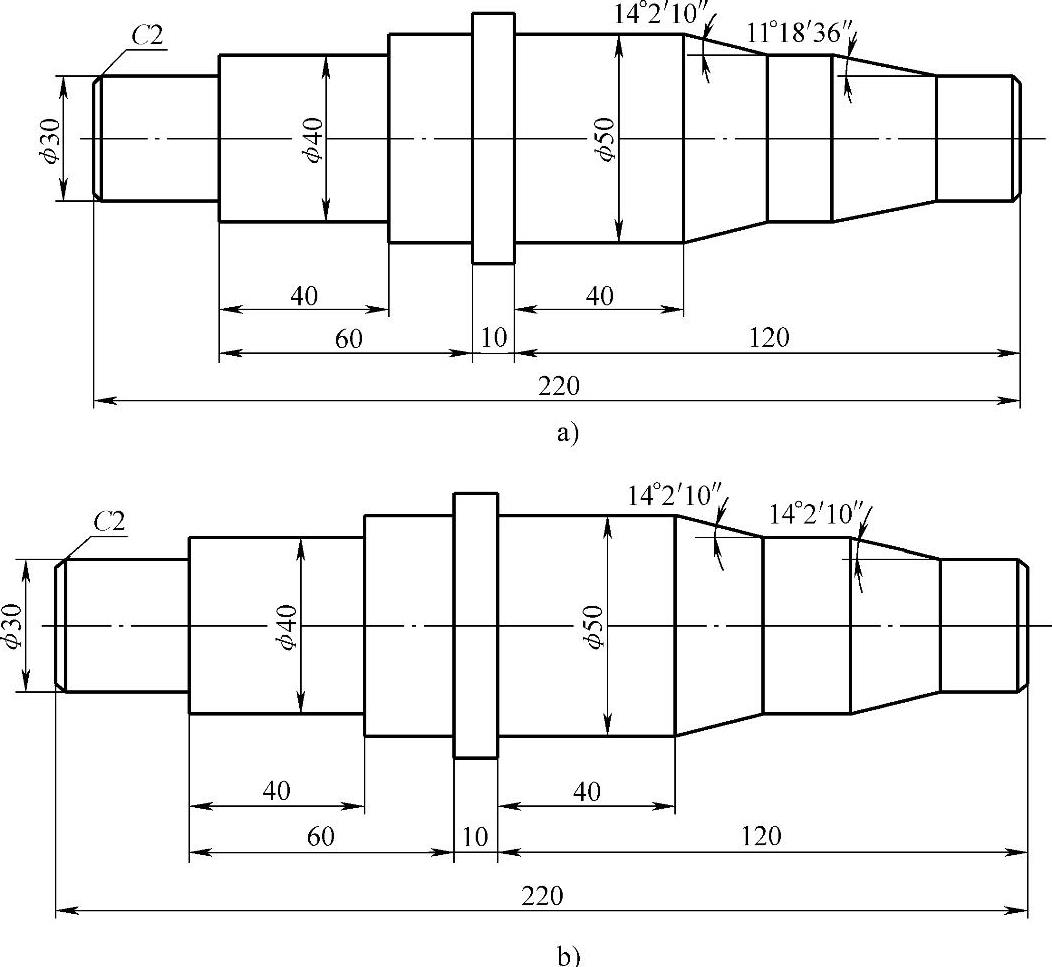

1.锥形过渡轴

如图11⁃36a所示,直径相差较大的相邻两轴段,如不采用锥形轴过渡,会导致倒角处应力过于集中,容易使轴折断,因此直径相差较大的相邻两轴段应设计成锥形轴或阶梯轴过渡。若将其改为图11⁃36b所示结构,采用锥形轴过渡,则可减小应力集中,增加轴的强度。

图11⁃36 采用锥形轴过渡的结构

如图11⁃37a所示,相邻两段轴直径相差较大时会导致应力比较集中,应尽量用阶梯轴或锥形轴过渡。可将其改为图11⁃37b所示结构,即改为用阶梯轴过渡,可有效地减少应力集中。

图11⁃37 采用阶梯轴过渡的结构

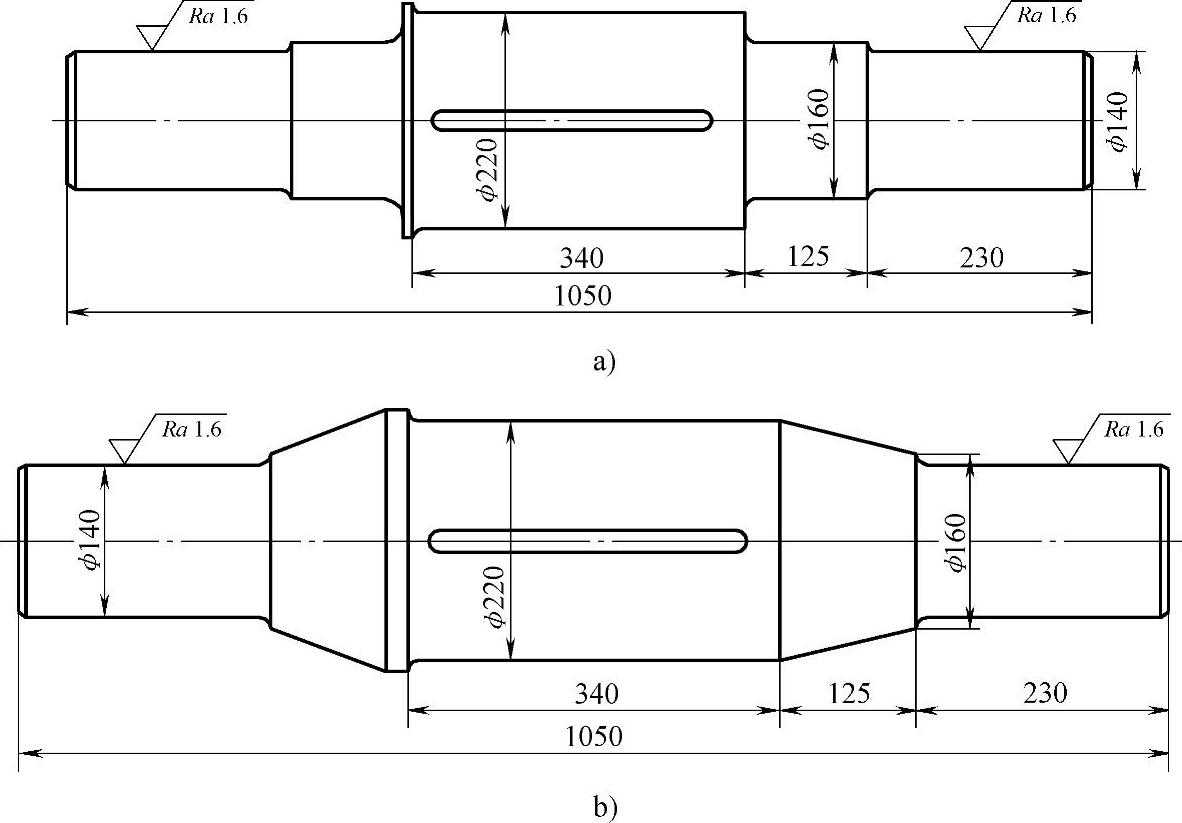

天轮常安装在井架顶端,作为提升机钢丝绳的支撑和导向机构。天轮强度计算是根据承受钢丝绳破断力(钢丝破断力总和)的条件进行的,即钢丝绳断裂后,天轮构件中的应力不许超过材料的屈服极限。天轮轴是天轮的关键零件,在天轮的整个运转期间内,其必须承受千万次以上反复、对称循环的弯曲应力作用而不致疲劳断裂。

图11⁃38 天轮轴圆锥过渡的结构

图11⁃38a所示为天轮轴简图。断面A—A处,设计强度不够,理论计算的弯曲应力已略超过材料(45钢)的屈服极限,容易产生断裂;轴的外形设计中出现了多个直角的台阶;台阶的过渡圆弧半径R3太小;加工的表面比较粗糙。这些原因导致轴的应力集中很大,最终会使轴断裂。

若改为图11⁃38b所示结构,即阶梯轴改为用锥形轴过渡,因其断面是逐渐变化的,并与轴所受的弯矩相适应,因此保证了轴在任何断面处均有按规定所要求的安全系数。此外,加大各断面处过渡圆弧的半径,降低轴的表面粗糙度值,可以尽量减少应力集中,提高轴的使用寿命。

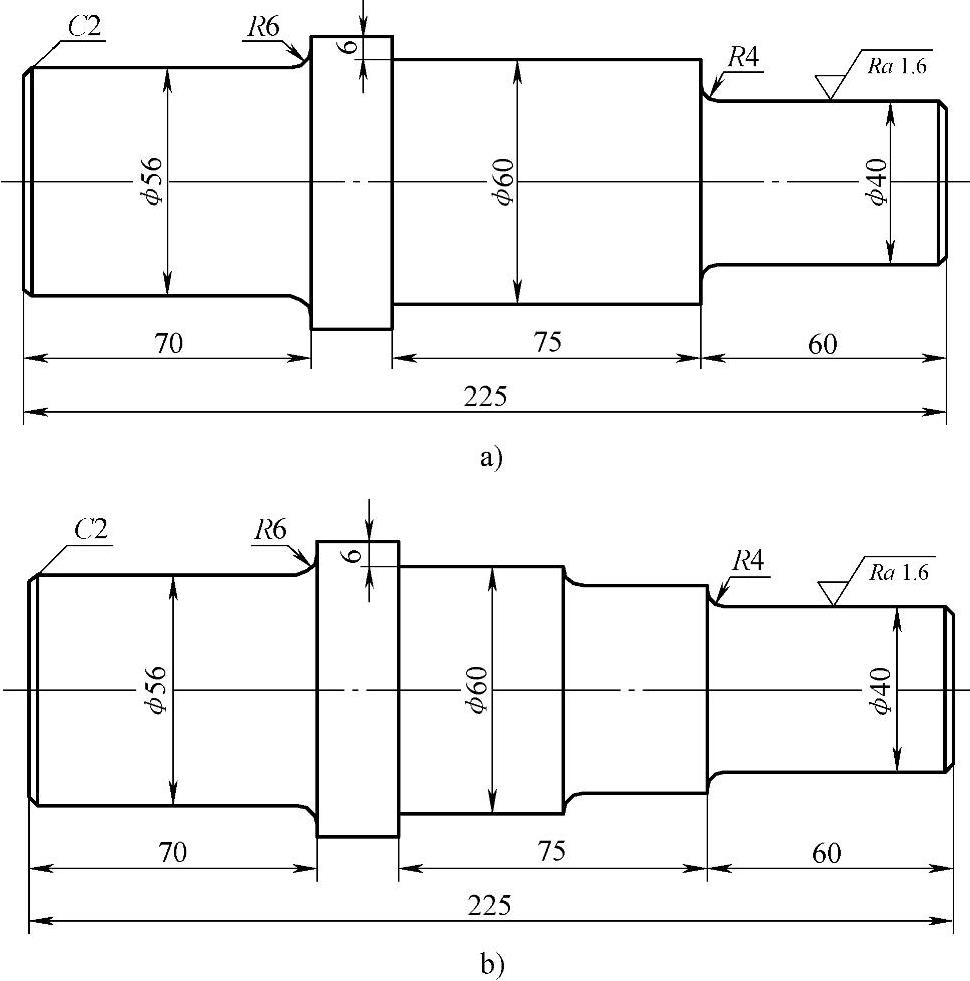

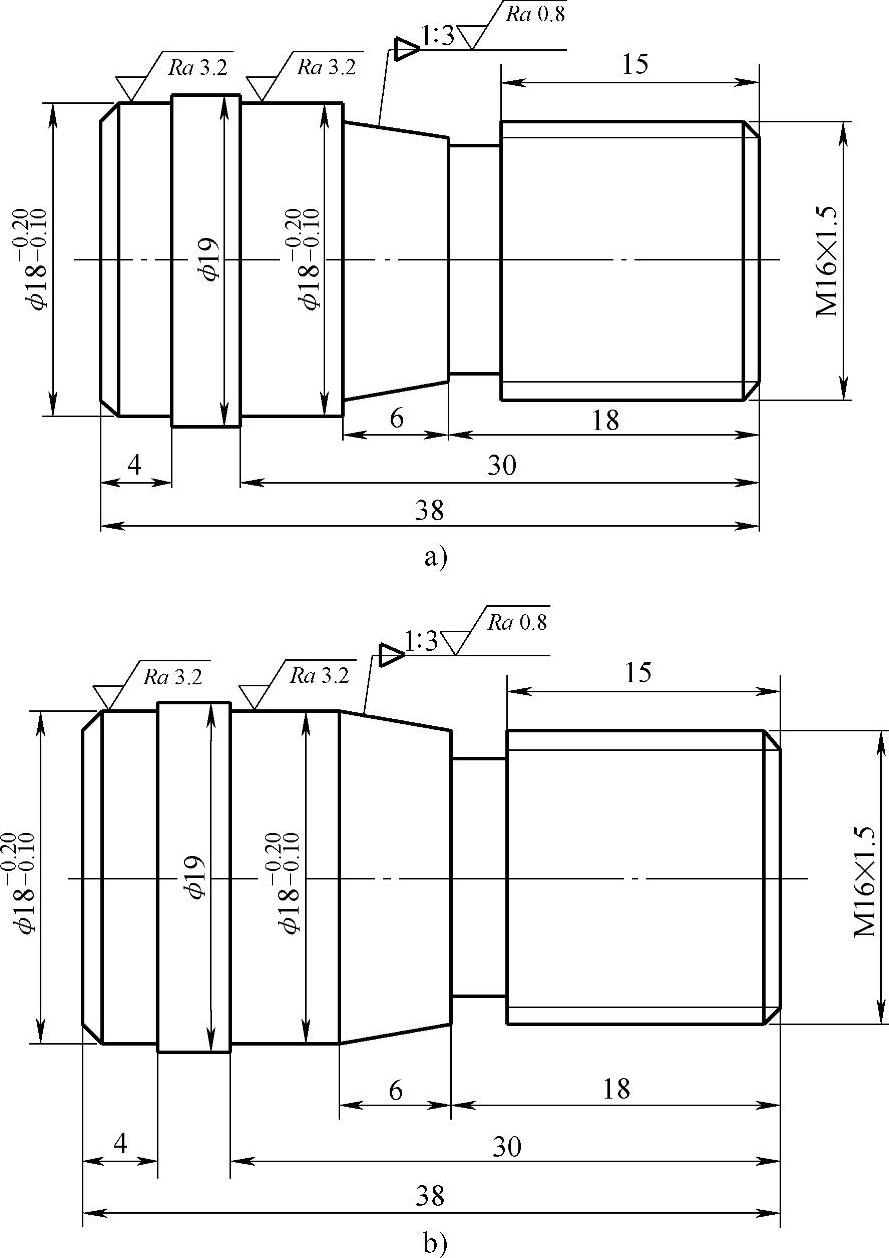

2.锥形轴应留有一定的圆柱段以便于夹持

如图11⁃39a所示,锥形轴没有留有一定的圆柱段,不便于加工时的夹持。若改为图11⁃39b所示结构,轴上留有一段圆柱,则便于加工时的夹持。

图11⁃39 便于夹持的结构

3.同一轴上的锥度应一致以便于减少对刀次数(https://www.xing528.com)

如图11⁃40a所示,同一轴上两段轴的锥度不同。同一轴上的圆角半径和锥度应尽量相同,以便于统一刀具,避免多次调整机床。改为图11⁃40b所示结构,各段轴的锥度相同,可减少对刀次数,便于加工。

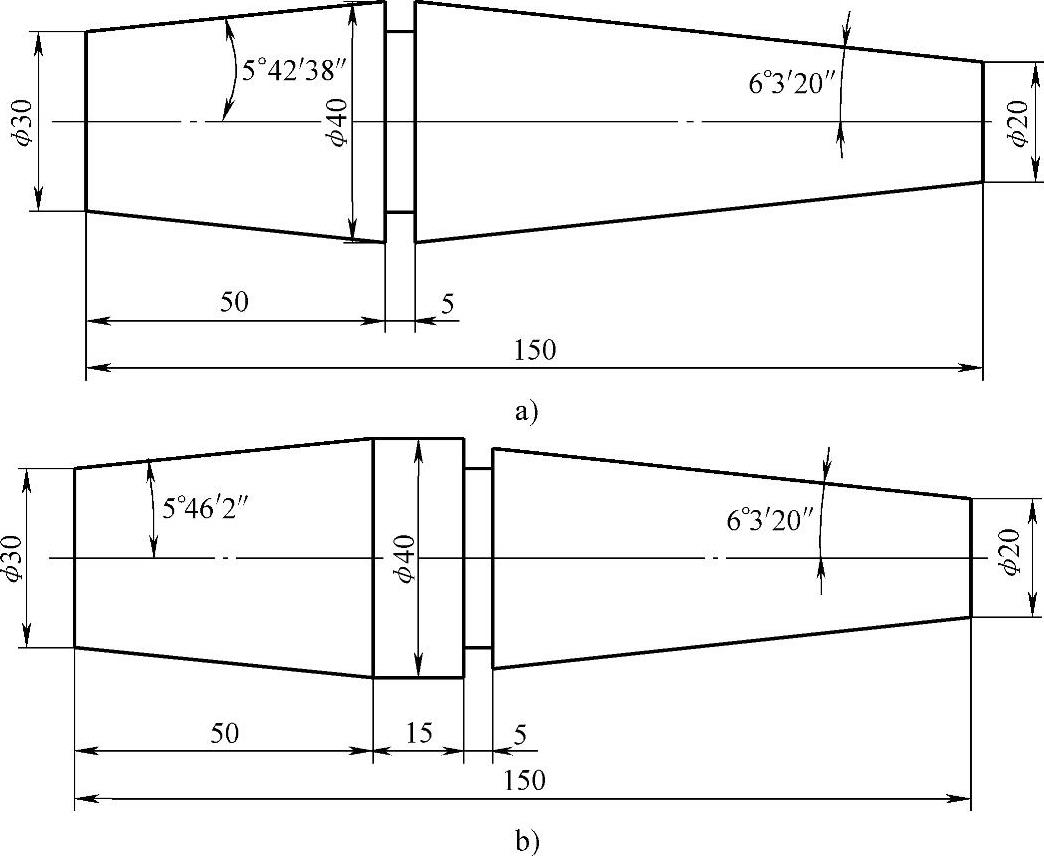

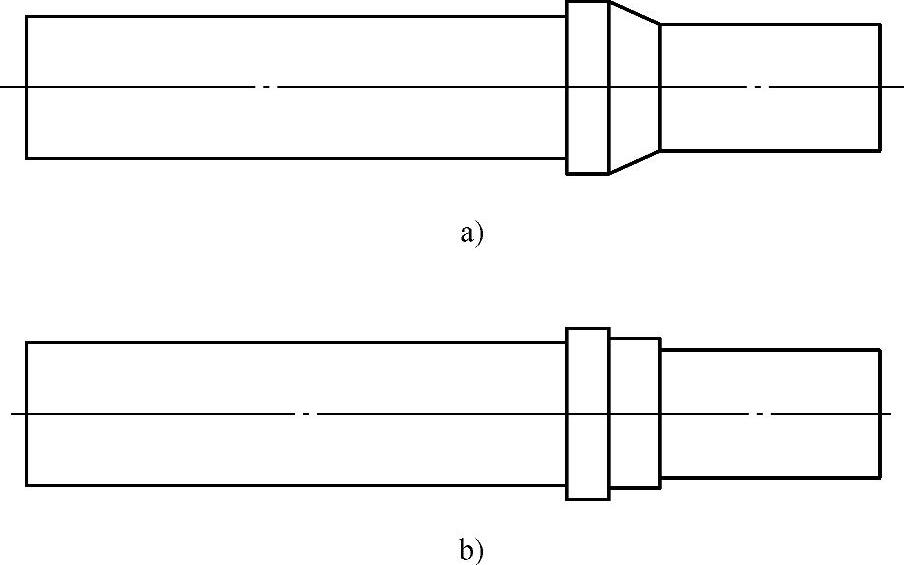

4.锥度轴的磨削应便于保证精度

如图11⁃41a所示,锥度轴与圆柱部分的过渡处设计不合理,在磨削时不便于保证精度。可改为图11⁃41b所示结构,即使锥度轴左端直径与圆柱段直径相同,这样便于此处的磨削,保证磨削精度。

图11⁃40 采用锥度一致的结构

图11⁃41 便于磨削的锥度轴结构

5.尽量减少锥形轴段

如图11⁃42a所示,此锥形轴段远离动力输入端,又因锥形轴段比阶梯轴段加工困难,加工量大,因此没有必要把这段轴设计成锥形轴段。改为图11⁃42b所示结构,阶梯轴在此段中仍能保证良好的力学性能,满足轴的使用要求,而且加工方便,加工量小,结构简单。

图11⁃42 尽量减少锥形轴段的结构

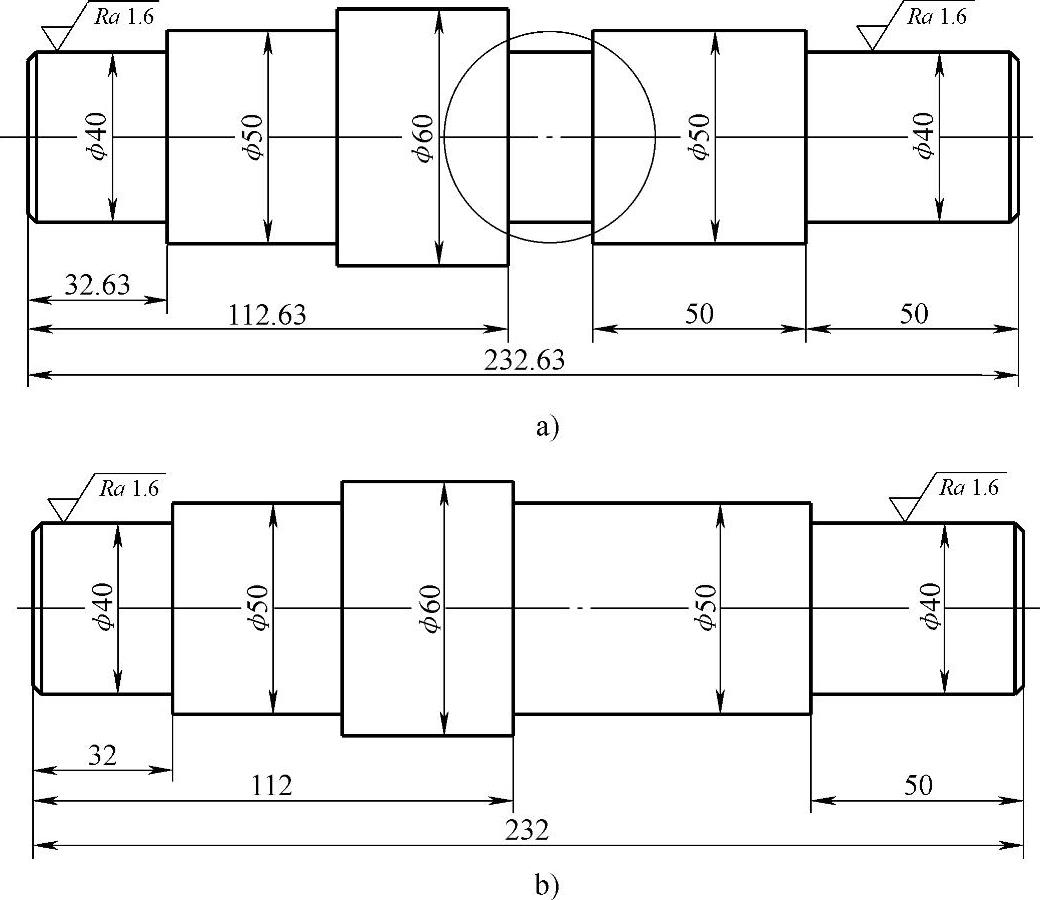

6.阶梯轴直径应从中间向两端逐渐递减以便于装配

在不是止推轴的情况下,阶梯轴的轴径应从中向两端递减。在如图11⁃43a所示的结构中,轴中部圆圈处直径最小,结构设计不合理。可将其改为图11⁃43b所示结构,使阶梯轴的直径从中间向两端逐渐递减。

图11⁃43 便于装配的阶梯轴结构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。