1.尽量减少加工量

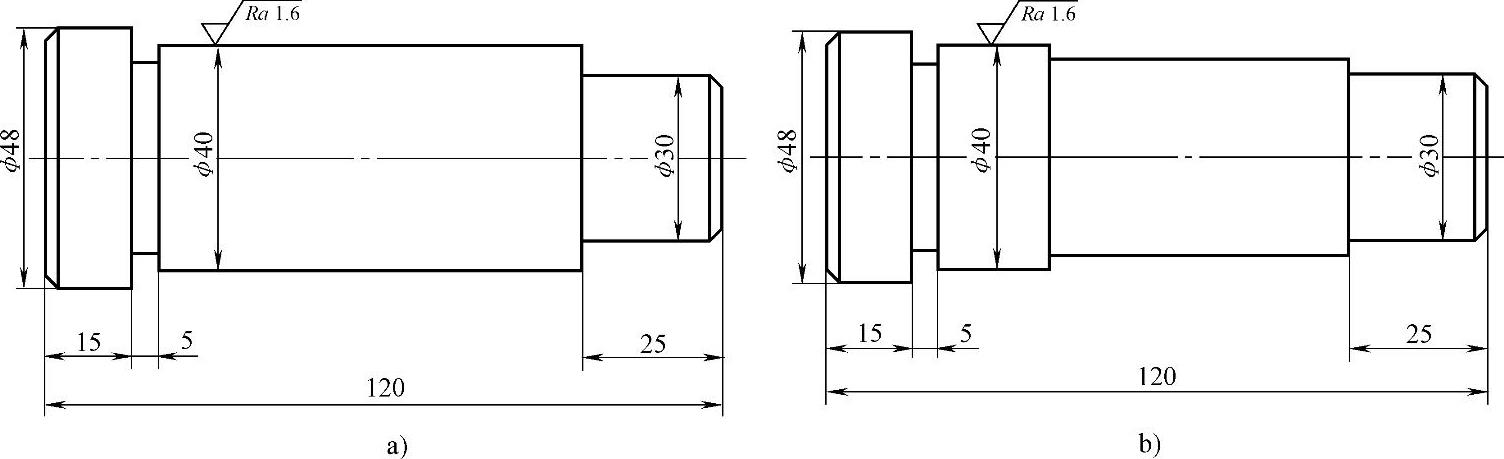

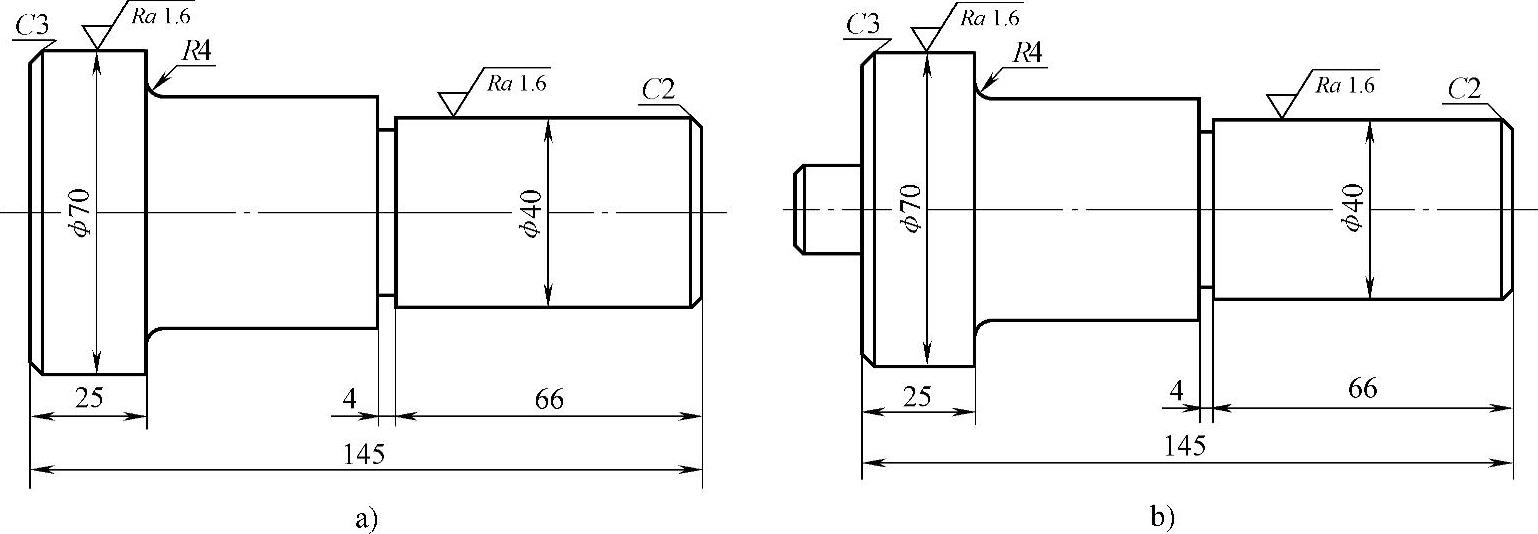

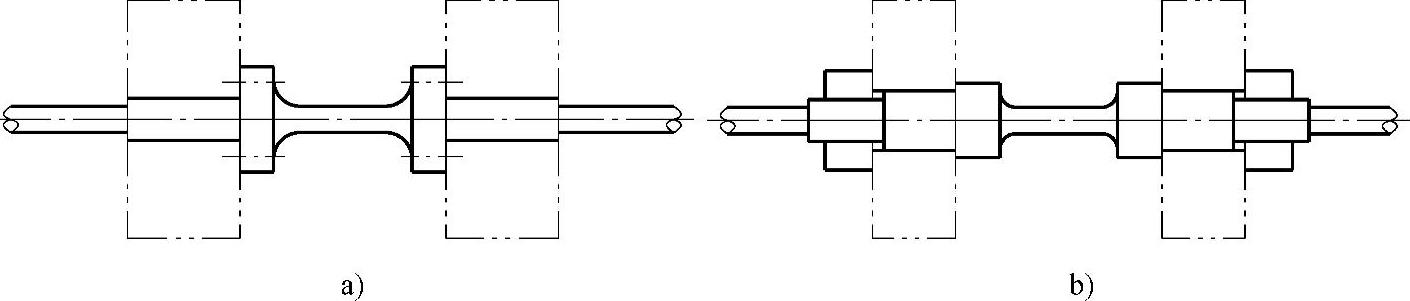

如图11⁃11a所示,加工量过多,不经济。当只有小段长度需要保证加工精度时,轴应做成阶梯状以减少加工量。改为图11⁃11b所示结构,不需保证加工精度的部分做成阶梯轴,减少了加工量。

图11⁃11 尽量减少加工量的结构(1)

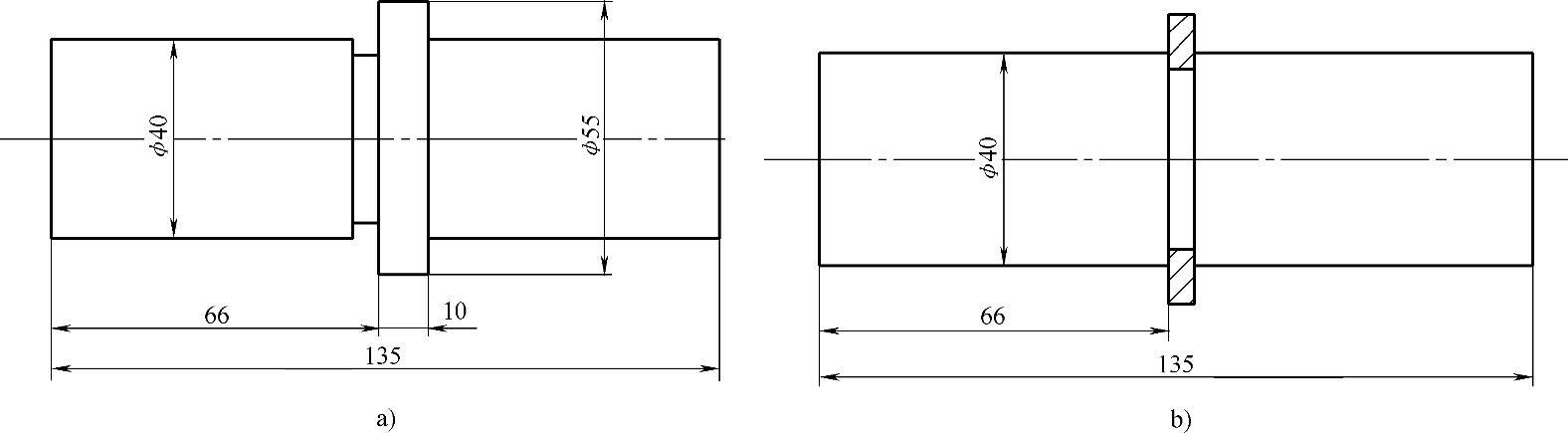

如图11⁃12a所示,左右两段轴直径一致却加工成了有轴环的形式,加工量大。若改为图11⁃12b所示结构,用弹性挡圈代替轴环,则便于加工,减少工作量。

图11⁃12 尽量减少加工量的结构(2)

2.避免重复定位

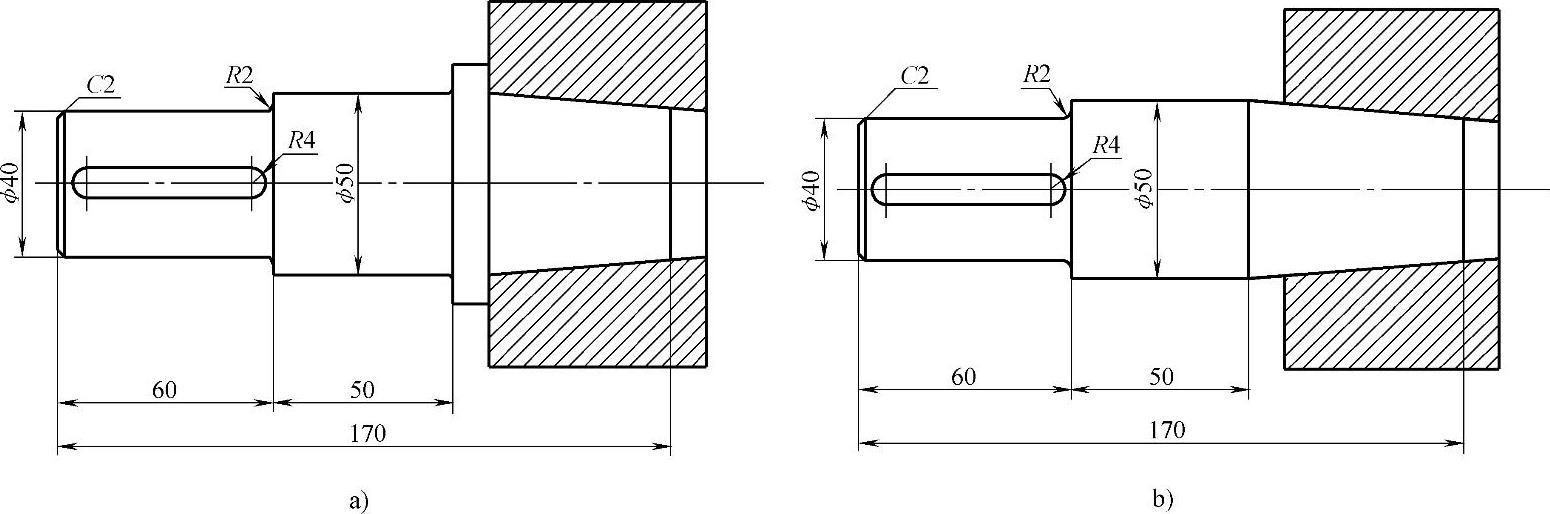

如图11⁃13a所示,轴肩、轴环重复定位,可能会导致轴与孔的配合不紧凑。改为图11⁃13b所示结构,单独用锥度轴定位,则配合紧凑。

图11⁃13 避免重复定位的结构

3.轴环应有足够承受轴向载荷的宽度

轴环是用来在轴上承受轴向载荷的,通常在轴上设置轴环是为了固定齿轮等零件的一端,另一端用螺母或弹性挡圈来固定。轴环能承受较大的轴向力,定位精确。

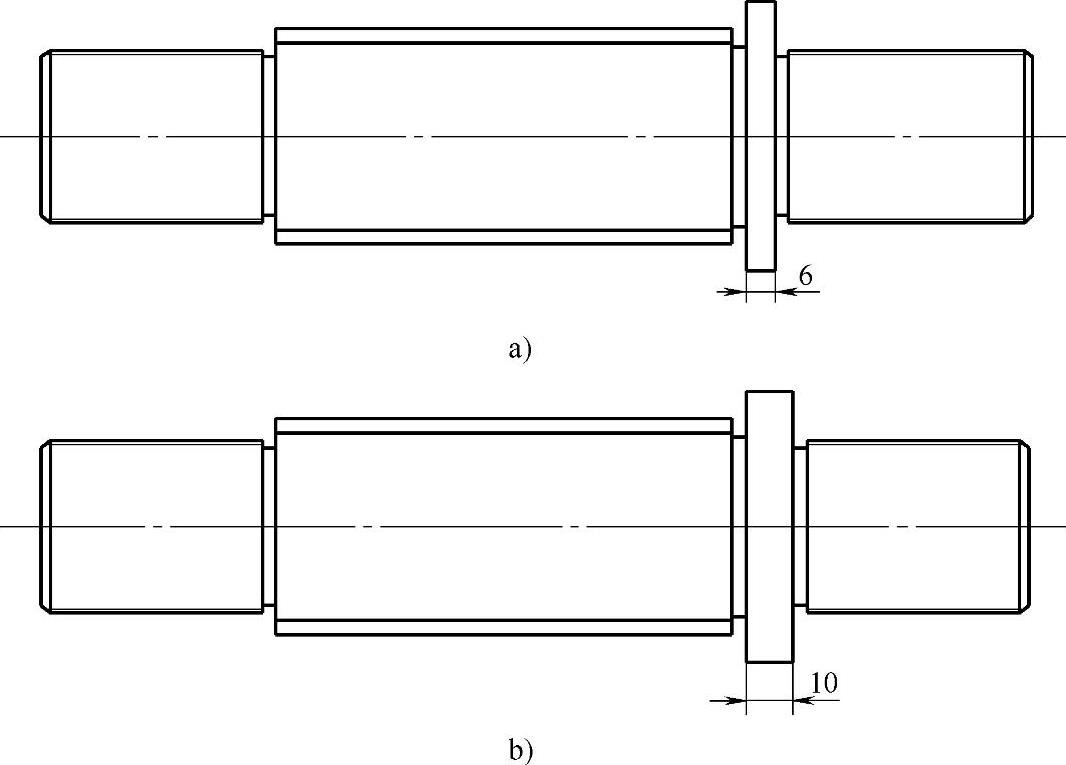

如图11⁃14a所示,根据轴的使用情况,即功率输出和轴向力的估算,轴环设计宽度为6mm,不足以承受电动机转子的轴向力,容易出现材料裂纹和断裂,以致发生事故。设计轴环宽度为10mm(图11⁃14b),即增加轴环宽度后,轴环的强度则能够承受转子在运转中的轴向力。

图11⁃14 轴环应有足够承受轴向载荷的宽度

4.保证同轴度的轴段

如图11⁃15a所示,磨削时不能保证两段圆柱的同轴度。若改为图11⁃15b所示结构,在轴左端留一段轴以供磨削时夹持,则可保证两段轴磨削时的同轴度。

图11⁃15 保证两段轴磨削时同轴度的结构

5.齿轮轴轴径问题

如图11⁃16a所示,轴径和齿轮顶圆直径相差较大,若整料加工则费工、费料,锻件也不便于锻造。若改为图11⁃16b所示结构,即轴与齿轮分别加工后用键连接,则方便拆卸与维修。

图11⁃16 轴与齿轮分别加工的结构

6.轴肩高度应低于滚动轴承内圈的高度

滚动轴承在安装时轴承内圈和轴的表面通常采用过盈配合,所以轴承内圈和轴表面之间就有很大的作用力,在拆卸的时候就需要用很大的外力才能拆下来。因此,应给轴承留有足够的拆卸空间。

如图11⁃17a所示,轴肩过高,挡住了轴承内圈,不便于轴承的拆卸。若改为图11⁃17b所示结构,降低轴肩的高度,能够使用外力敲击轴承内圈而将轴承拆卸下来。

图11⁃17 轴肩高度低于滚动轴承内圈高度的结构

7.轴结构设计应考虑工作环境的影响

当轴上使用圆锥滚子轴承时,要注意保持圆锥滚子轴承的间隙。这个间隙是用来进入润滑剂的,保持间隙就是保持对轴承的润滑。

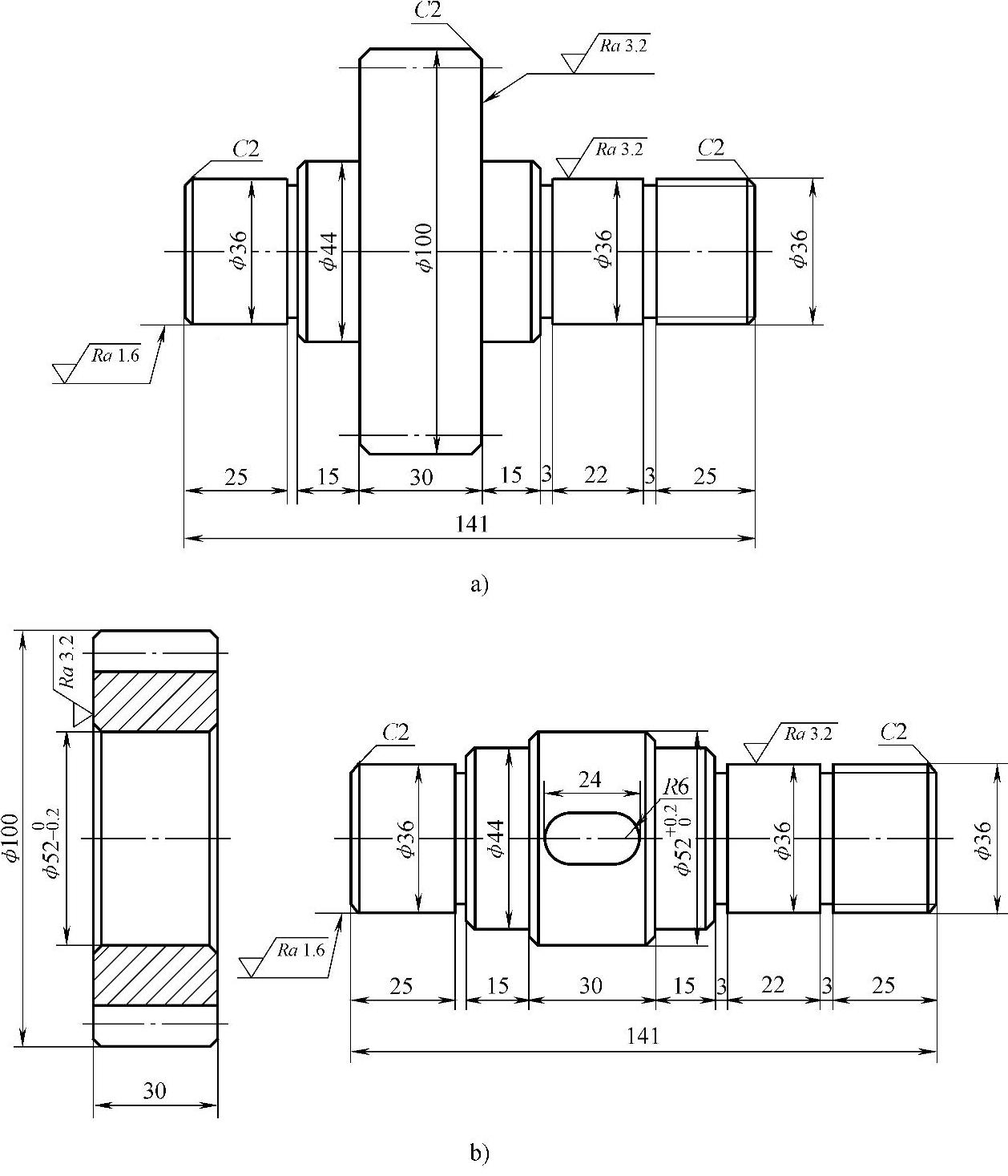

如图11⁃18a所示,用内座圈定位圆锥滚子轴承,用压盖压紧圆锥滚子轴承的外座圈。齿轮减速器运行一段时间后,轴的温度升高,将受热伸长,使圆锥滚子轴承的推力增加,从而减小了圆锥滚子轴承的间隙,使轴承得不到良好的润滑,因而轴承温升异常,阻力急剧增加,严重时致使高速轴无法运转。

改进后的结构如图11⁃18b所示,将轴承内座圈定位改为外座圈定位,在轴端用圆螺母将轴承内座圈压紧。轴在工作一段时间后,温度升高,轴受热伸长,但圆锥滚子轴承的间隙并不会因为轴的伸长而减小,反而增加了有利于对轴承的润滑。轴承内圈座的位置可以自由调整,使轴承没有附加载荷,能够保持高速轴的平稳运行。

图11⁃18 轴承定位的结构(https://www.xing528.com)

1—齿轮 2—高速轴 3—圆锥滚子轴承 4—压盖 5—机壳 6—圆螺母

减速器高速轴是动力输入的部分,扭矩大,轴的扭转变形可以部分地改善因弯曲变形导致的轮齿沿宽度方向的载荷分布不均匀现象。

如图11⁃19a所示,减速器高速轴齿轮的安装定位接近于输入端。在工作过程中轴发生弯曲变形,导致轮齿沿宽度方向的载荷分布不均,从而影响齿轮的啮合。因此高速轴的结构设计不合理,需要改进。改为图11⁃19b所示结构,改进后减速器高速轴上的齿轮设计安装在了远离输入端位置处,这样轴的扭转变形可以部分地改善因弯曲变形导致的轮齿沿宽度方向的载荷分布不均匀现象,从而改善轮齿的啮合。

图11⁃19 减速器高速轴上齿轮的安装结构

如图11⁃20a所示,结构在加工时,将大直径的轴车削成很小直径的轴,车至棒料心部时,小直径轴的力学性能降低;其次,由于直径相差甚大,给热处理带来很大困难;再者,在运输过程中小直径轴也容易损坏。如采用图11⁃20b所示的结构,则大小直径轴的同轴度很难保证,造成机构运转不平稳,使链轮左右晃动,不能很好地带动链条或者易使链条脱落甚至无法运转。并且大小直径轴的结构工艺性也较差。

若将其改为图11⁃20c所示结构,即大小轴采用过盈配合的组装方式。该延伸小直径轴不需要传递太大的转矩,而只要求能保证运动精度,因此该结构简单,安装方便,又能很好地保证同轴度。

如果要传递稍大一些的转矩可以采用法兰固定的结构,并在中心部位加设一高精度配合的定位心轴。

载重100t的大件搬运车,在厂内行驶,时速30km。其构造为无弹簧液压缸悬挂式的特种车辆,用8根轴36个轮胎支撑,8根轴有4根为驱动轴,另外4根为从动轴。全车每个轮子的载重量都很大,对于应力集中处有很大的考验,所以,应特别注意轴上花键开始处和表面粗糙度差的地方的结构设计,因为这些地方是易产生断裂的部位。

如图11⁃21a所示,车轴的花键部位是应力最集中的地方。花键轴是从ϕ48mm处开始拉削而成的,因此花键末端是应力最集中之处,同时又是轴径最小和初始应变能量集中之处,所以此应力集中处容易导致轴的疲劳断裂。

若改为图11⁃21b所示结构,即花键轴末端以后的轴颈由ϕ48mm改小为ϕ42mm,以减少断面的急剧变化,热处理方法也由调质处理该为高频淬火,硬度HV500。这样既缓和了应力集中,同时也提高了疲劳强度。

图11⁃20 大小轴的组装方式

图11⁃21 车轴花键部位的结构

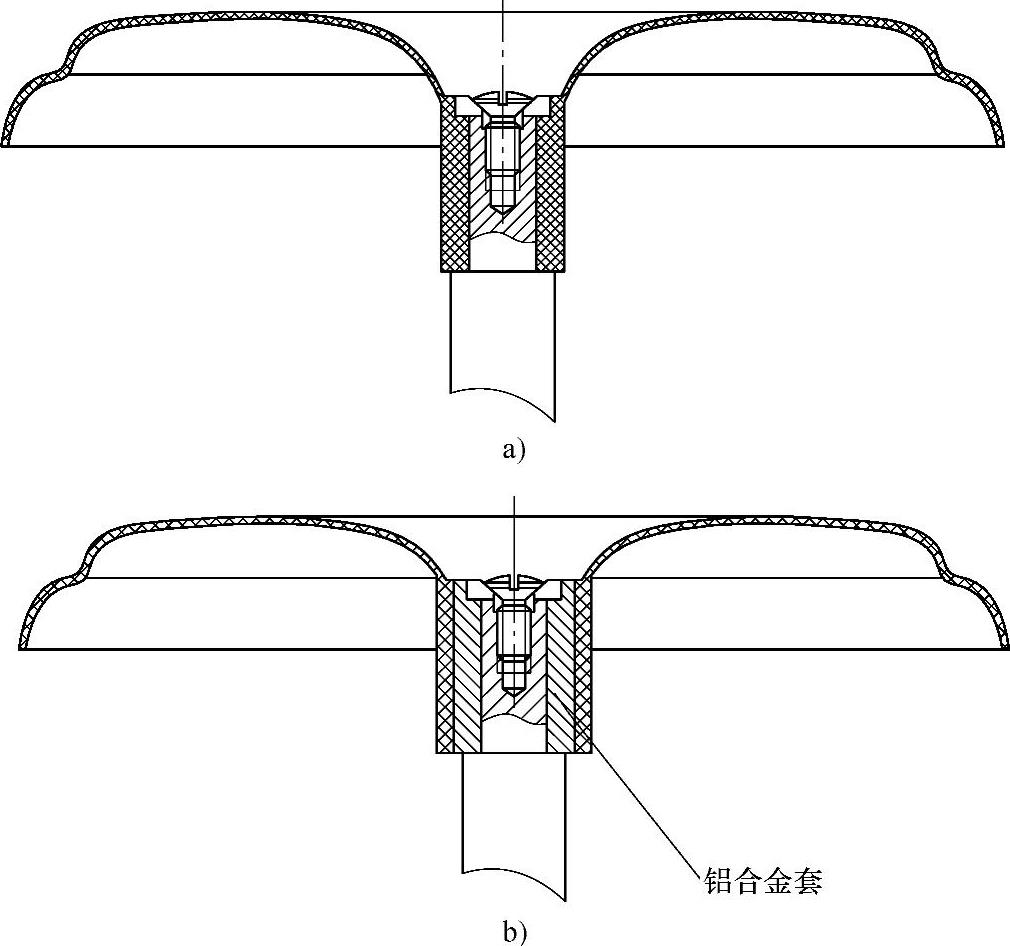

洗衣机在工作过程中,需要在短时间内实现正反转,这对叶轮和轴之间的安装连接提出了很高的要求。叶轮通常是塑料的,叶轮的轮毂处是一个方孔并与相应的轴头配合,然后用挡圈和螺钉进行轴向固定,如图11⁃22a所示。由于塑料强度低、脆性强,叶轮在正反转时极易在轮毂方孔的周围处产生裂纹,造成叶轮脱落,损坏机器。若改为图11⁃22b所示结构,将轮毂处的方孔增大,以适应大直径的叶轮,然后在叶轮的轮毂处镶入一铝合金套,铝合金套的方孔与轴头相配合,然后用挡圈和螺钉对其进行轴向固定,这样可以增加叶轮的整体强度。

图11⁃22 正反转叶轮的结构

安装带轮时常用键进行周向连接,用螺母进行轴向固定。因此轴端的螺纹应有足够的高度,以便螺母有足够的空间来施加预紧力,将带轮夹紧。

如图11⁃23a所示,在装配齿轮时,轴与齿轮之间是过盈配合,活动空间小,键槽与轴上的键难以对准。若改为图11⁃23b所示结构,则装配齿轮时轴的结构可靠。轴的一部分变细,齿轮在轴上移动容易,安装也易对准。

图11⁃23 装配齿轮时轴的结构

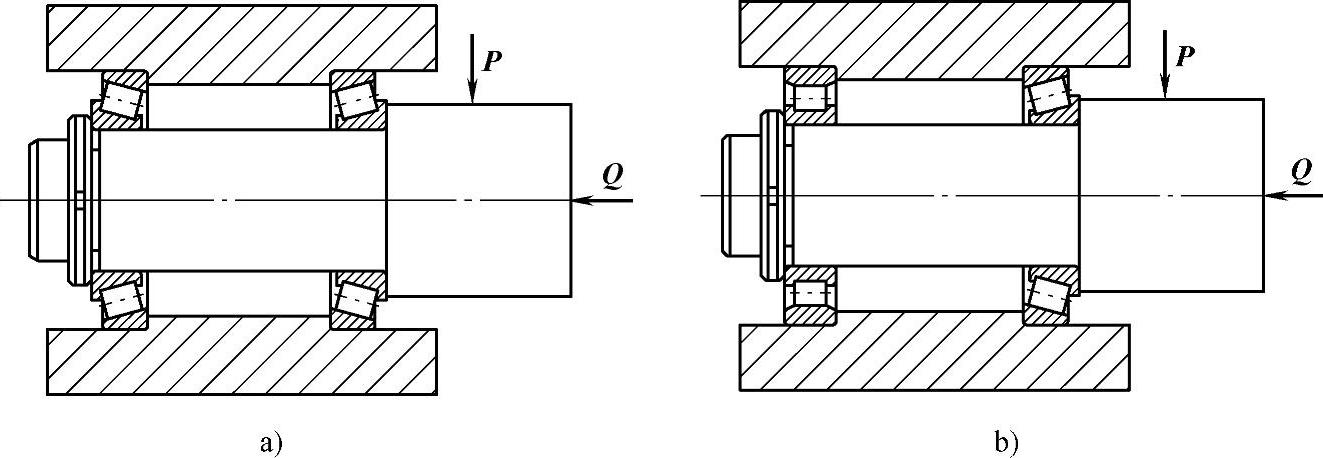

圆锥轴承因其结构特点,常用于有轴向和径向双向载荷的轴上,但当径向载荷较大时,就不能再使用一对圆锥轴承了,这是因为一对圆锥轴承不能承受较大的径向载荷。

如图11⁃24a所示,轴承受轴向和径向的双向载荷且都比较大,轴向力会使一个圆锥轴承轴向窜动而不能承受径向力。图中的轴向力会使左端的圆锥轴承窜动,而不能承受径向力,使右端的圆锥轴承承载超重,加剧了磨损。

若改为图11⁃24b所示结构,将左端的圆锥轴承换成圆柱滚子轴承,轴的结构尺寸也相应变化。轴向力压紧右端的圆锥轴承,但左端的圆柱滚子轴承并不会窜动,因此轴向力和径向力都得到了很好的分布与承载。

图11⁃24 轴上圆锥轴承的安装

8.轴上零件的固定方式应合理

轴上零件的固定方式,直接影响到轴上零件的工作状况。合理的固定,能使轴上零件获得良好的工作环境;不好的固定,会使轴上零件左右晃动,动力传递不均匀,零件和轴的结合面发生磨损。

如图11⁃25a所示,轴上零件的固定方式不合理,没有充分发挥出轴肩的定位效果。用螺栓连接轴肩和轴上零件,不但会削弱轴肩的力学性能,而且没有发挥出阶梯轴在轴向定位中的作用。在轴上零件的运转过程中,完全靠螺栓的预紧力来克服轴向力,会使螺栓很快松动,从而导致轴环的失效。

若改为图11⁃25b所示结构,则轴上零件固定合理,使轴环和阶梯轴的轴向定位作用充分发挥了出来。同时轴环的直径减小,轴的阶梯尺寸过渡良好,减少了应力集中,提高了轴的使用性能。

图11⁃25 合理固定轴上零件的结构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。