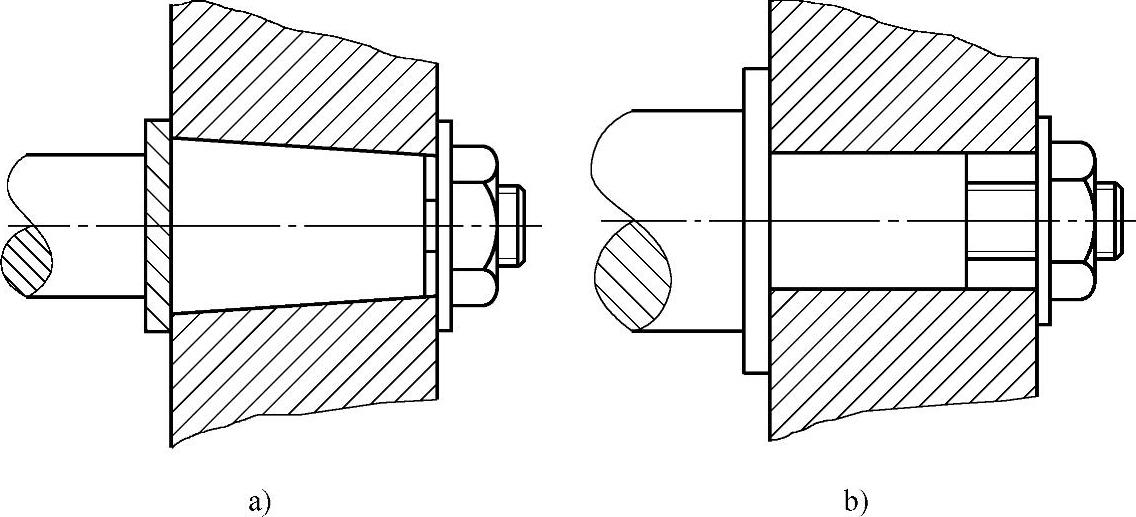

1.组件定位应合理

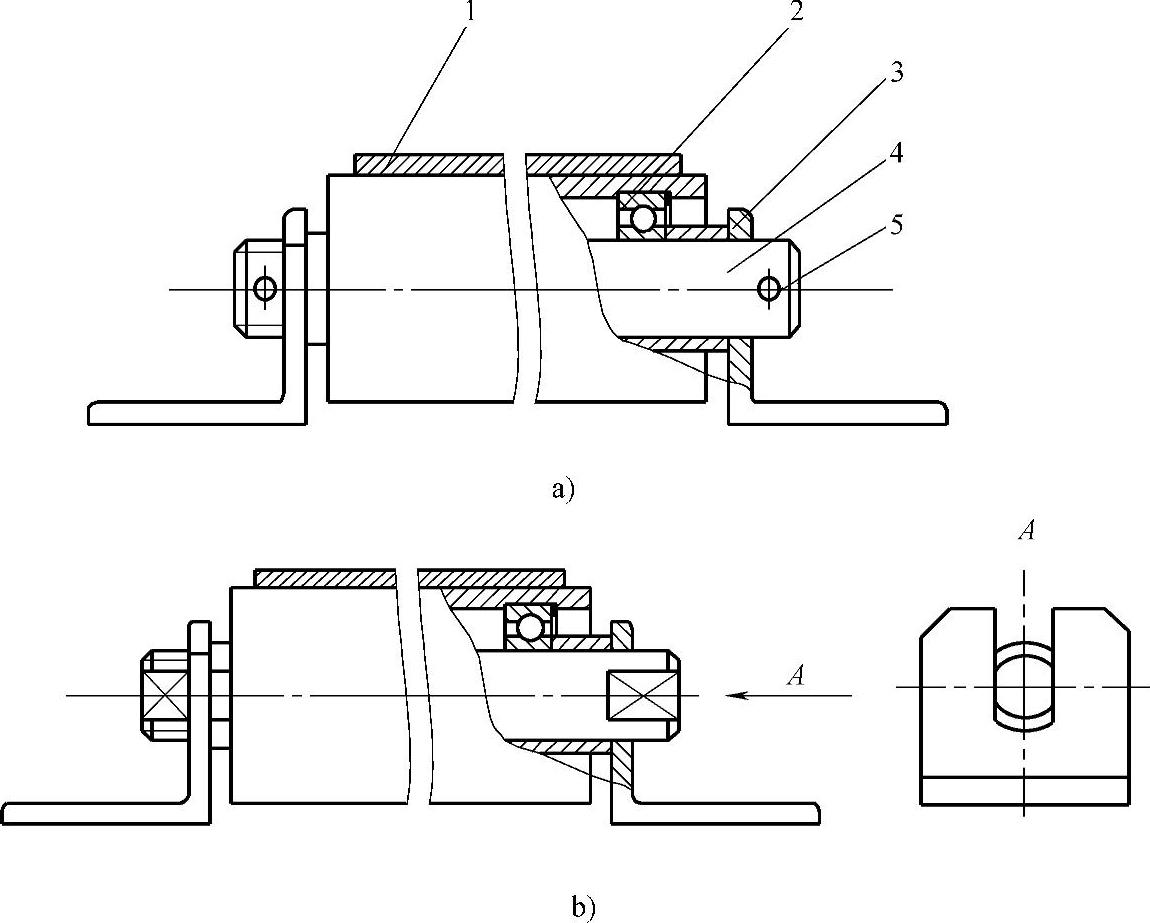

图10⁃53 托辊定位的结构

1—传动带 2—滚珠轴承 3—机架 4—托辊轴 5—开口销

图10⁃53a所示为轻型传动带托辊,支撑架安装在两端机架的圆孔内,并用开口销轴向定位。但是仅采用开口销轴向定位,并不能有效地防止托辊轴沿轴向窜动。由于传动带上的载荷常有变化,甚至发生偏载,因此在运行中传动带经常对托辊施加交变的轴向力,使托辊在绕轴旋转的同时有左右窜动,造成轴承工况条件恶劣,轴衬迅速损坏。因此组件的定位不好容易致使轴承损坏。可将其改为图10⁃53b所示结构,即在托辊轴两端分别加工出一个平面,与托辊组装好后,嵌入两端机架的开口槽中将托辊轴卡住。改进后的托辊轴不再窜动,使轴承的损坏大大减小。

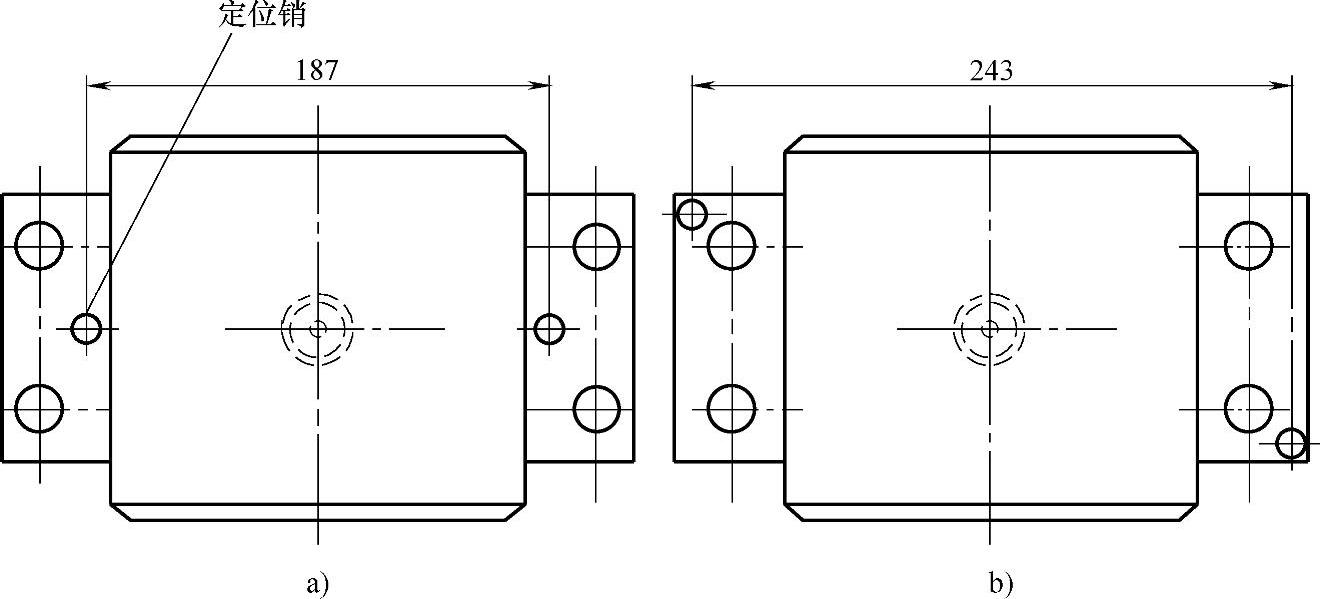

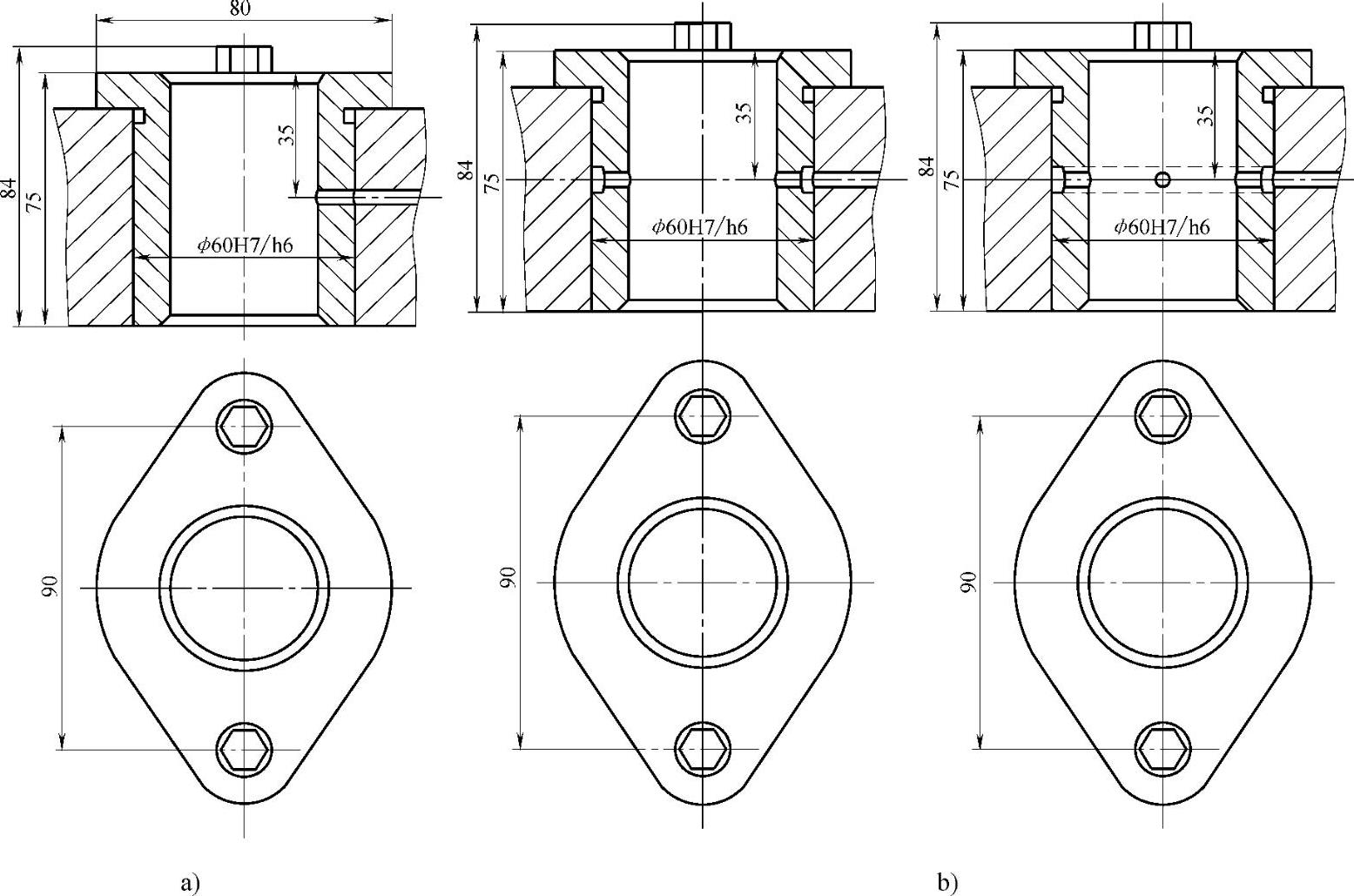

2.合理确定定位销的定位距离

如图10⁃54a所示,其中两个定位销用于定位机器零件组装,在成对使用定位销时,因为两个销的距离较近,不易保证较高的定位精度。若改为图10⁃54b所示结构,将两个定位销设置在尽可能相距较远的地方,因为相距越远,定位精度越高。

图10⁃54 合理确定定位销的定位距离

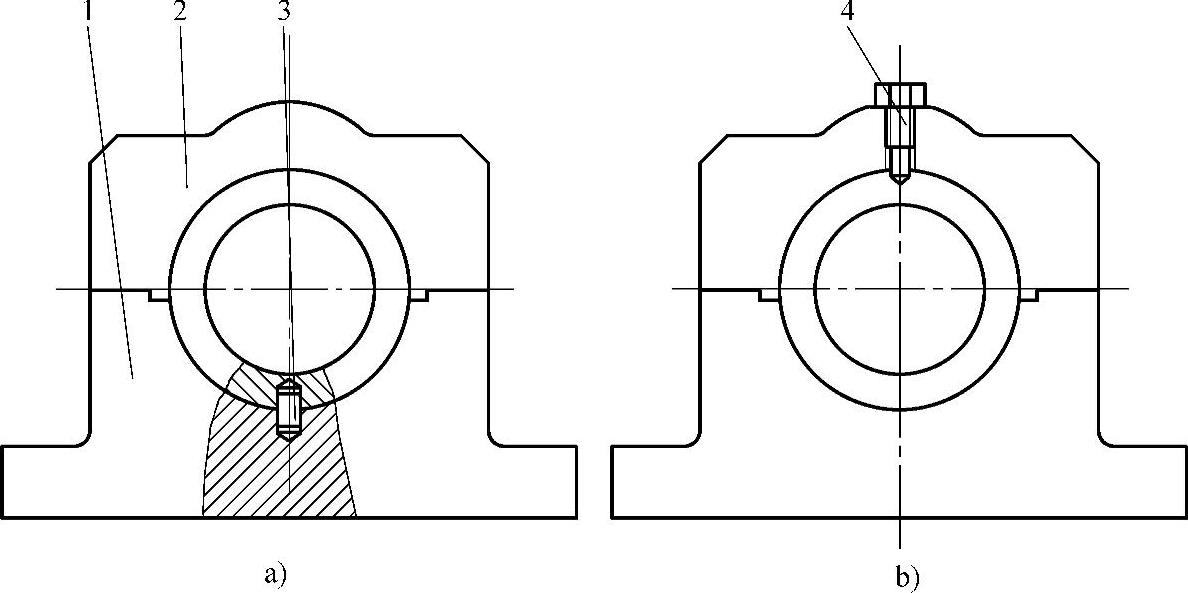

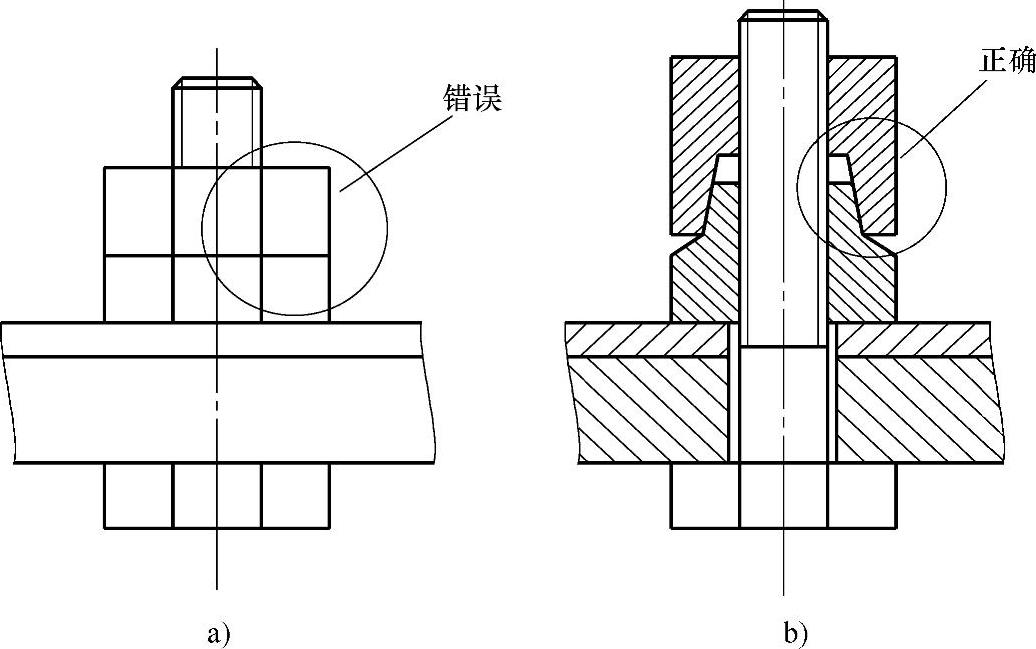

3.滑动轴承的定位

如图10⁃55a所示,滑动轴承的轴瓦轴向固定时,为了防止轴瓦的转动,在轴承座和轴瓦的接触面上安装了定位销。这种结构不合理,会使轴瓦的取出变得困难。若改为图10⁃55b所示结构,在轴承座的上盖上设计一定位螺栓,这样既能定位轴瓦的周向转动,又能在轴不移动的情况下方便地从轴下面取出轴瓦。

图10⁃55 滑动轴承轴瓦的轴向固定结构

1—轴承座 2—轴承座上盖 3—定位销 4—定位螺钉

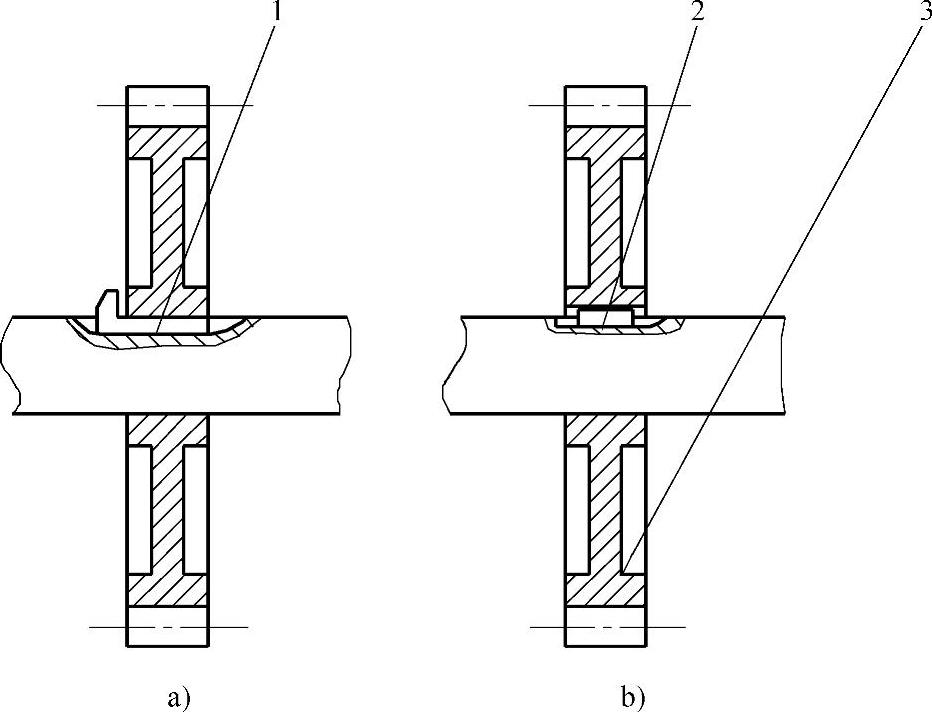

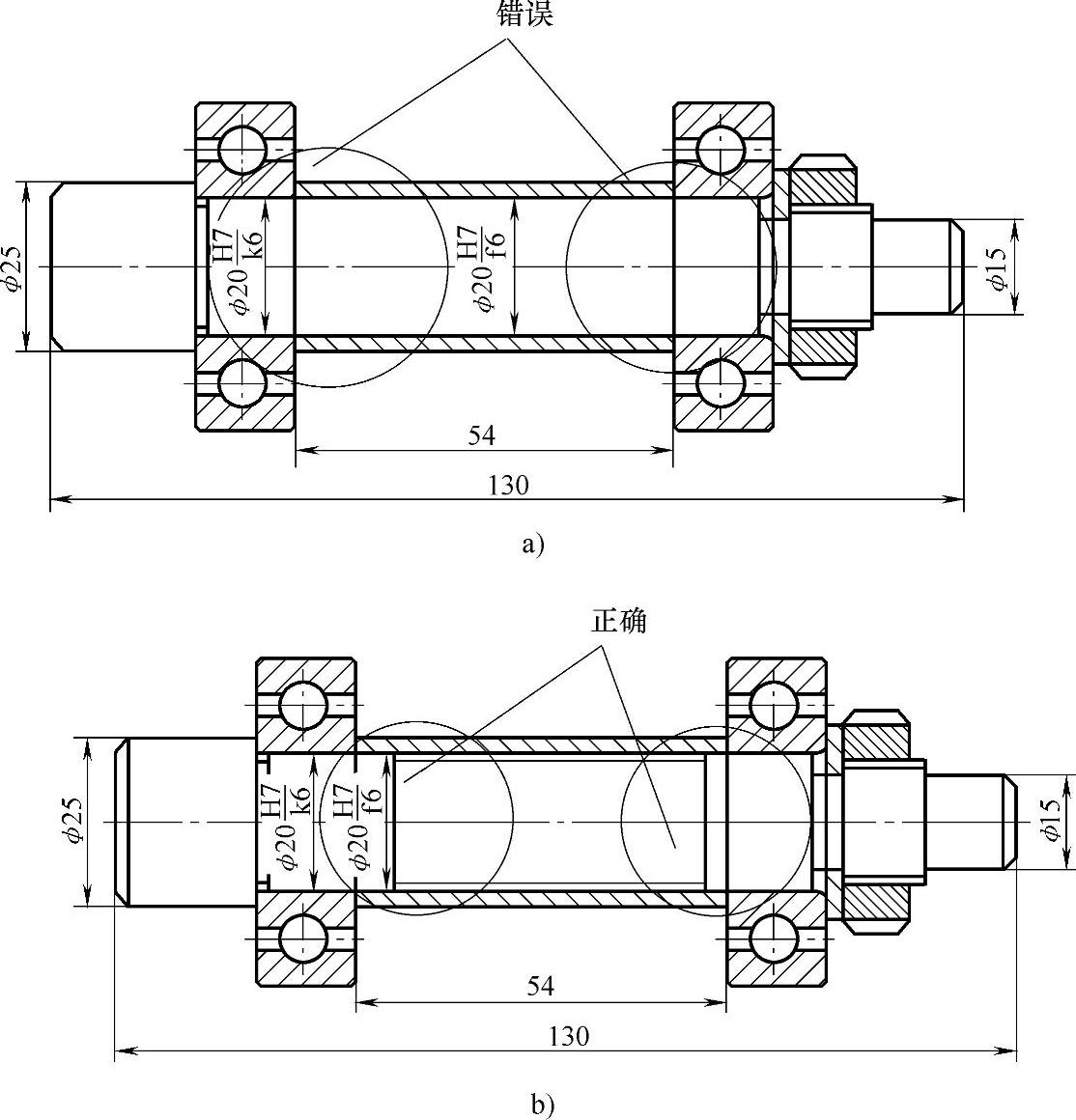

4.齿轮与轴的装配

如图10⁃56a所示,齿轮与轴用楔键连接。由于楔键本身的斜度会造成轴与轮毂的不同心,会造成轴和齿轮的不同轴度和齿轮对轴的歪斜,使载荷集中系数增加,降低了齿轮传动寿命。若改为图10⁃56b所示结构,用平键连接轴和齿轮,则可以解决以上的问题。

图10⁃56 齿轮与轴连接的结构

1—楔键 2—平键 3—齿轮

5.不允许圆锥面的过定位

如图10⁃57a所示,除了有圆锥面定位外还有轴肩定位,属于过定位。加工时必须提高加工精度才能同时满足圆锥面和轴肩两方面的配合。改为图10⁃57b所示结构,用轴肩轴向定位,将锥度配合改为圆柱配合。(https://www.xing528.com)

图10⁃57 圆锥面过定位的解决方法

6.合理设计轴瓦避免安装时油孔不通

如图10⁃58a所示,轴瓦上的油孔,若在安装时将轴瓦装反,则造成油孔不通,易造成事故。若改为图10⁃58b所示结构,在对称位置处再开一个油孔或再加一个油槽,则可避免由错误安装引起的事故,工艺性也较好。

图10⁃58 避免轴瓦安装时油孔不通的结构

7.轴与轴套配合部分应适当

装配过程中为了减少不必要的配合,方便轴承的安装和拆卸,可以将轴做成非配合面,以减少不必要的配合长度。

如图10⁃59a所示,轴与轴套配合,配合部分尺寸过长,使装配的接触面过长。另外,装配时也容易损坏轴,影响传动。改为图10⁃59b所示结构,轴与轴套配合,配合的部分做成非配合面,这样就减小了配合的长度,装配和运转时都不会损坏轴。

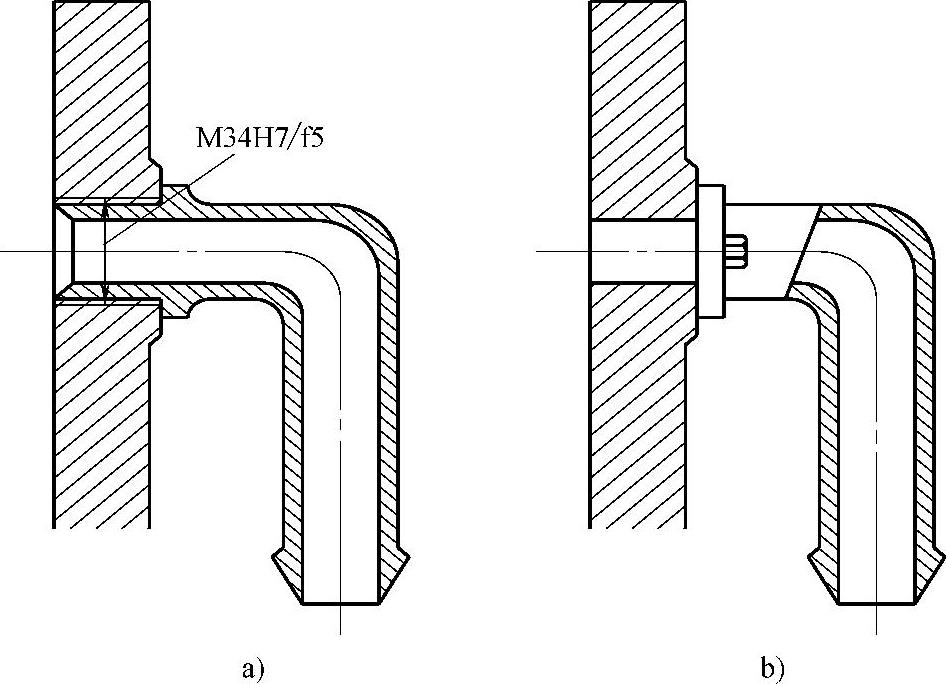

8.管道尽量不用螺纹连接

管道连接时应尽量不要用螺纹连接,因为螺纹连接不仅密封不好,对中性也较差。

如图10⁃60a所示,螺纹连接一般不能保证准确地对中,因为螺纹连接时不可避免地会有中径误差和间隙。弯曲的管道和机座之间不应采用螺纹连接,因为无法保证管道正好位于所要求的方向。可将其改为图10⁃60b所示结构,改进后的结构靠配合连接或用凸缘加螺栓固定连接,此方法较为合理。

9.可靠地装配振动机械

图10⁃61a所示的振动机械中,振动电动机底座采用普通双螺母螺栓连接在底座板上,开机后螺栓因振动而松动,而且松动后很难再拧紧,电动机容易掉落。若改为图10⁃61b所示结构,将双螺母螺栓连接换成采用低合金钢制作、紧固件是开口锥形的防松螺母连接。开槽锥形螺母具有弹性,在内锥形螺母配合面的压紧力作用下,螺纹间、锥形面间均具有良好的防松功能,电动机在底座上安装牢固。

图10⁃59 轴与轴套配合的结构

图10⁃60 管道连接的结构

图10⁃61 振动机械装配的结构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。