1.尽量减少装配中的修配与加工

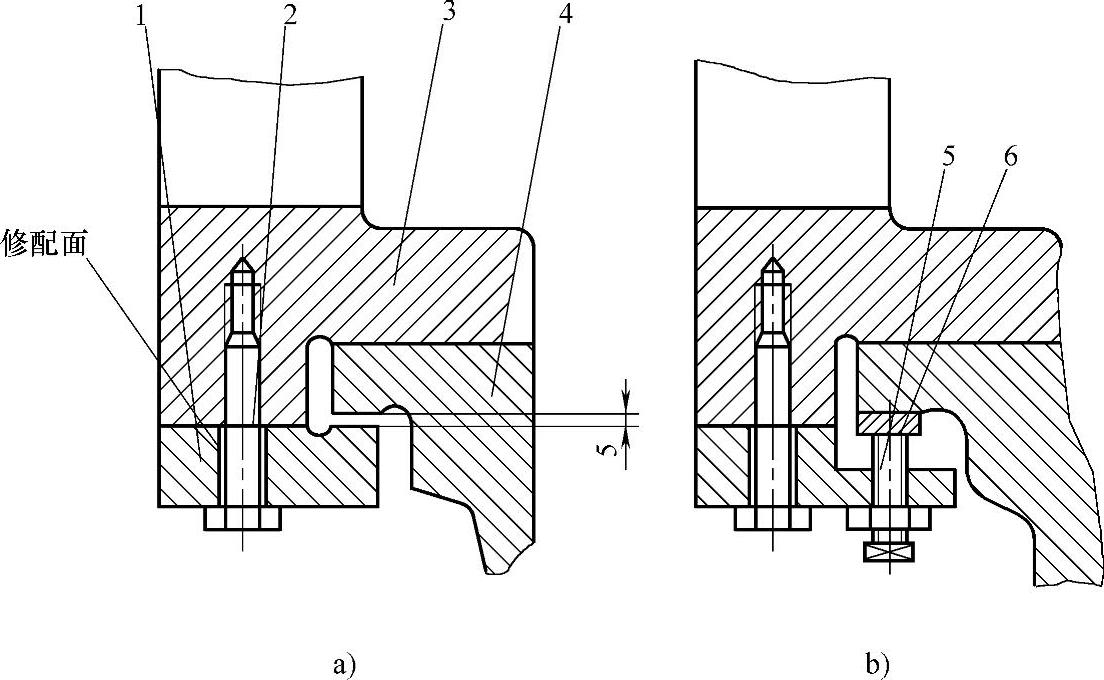

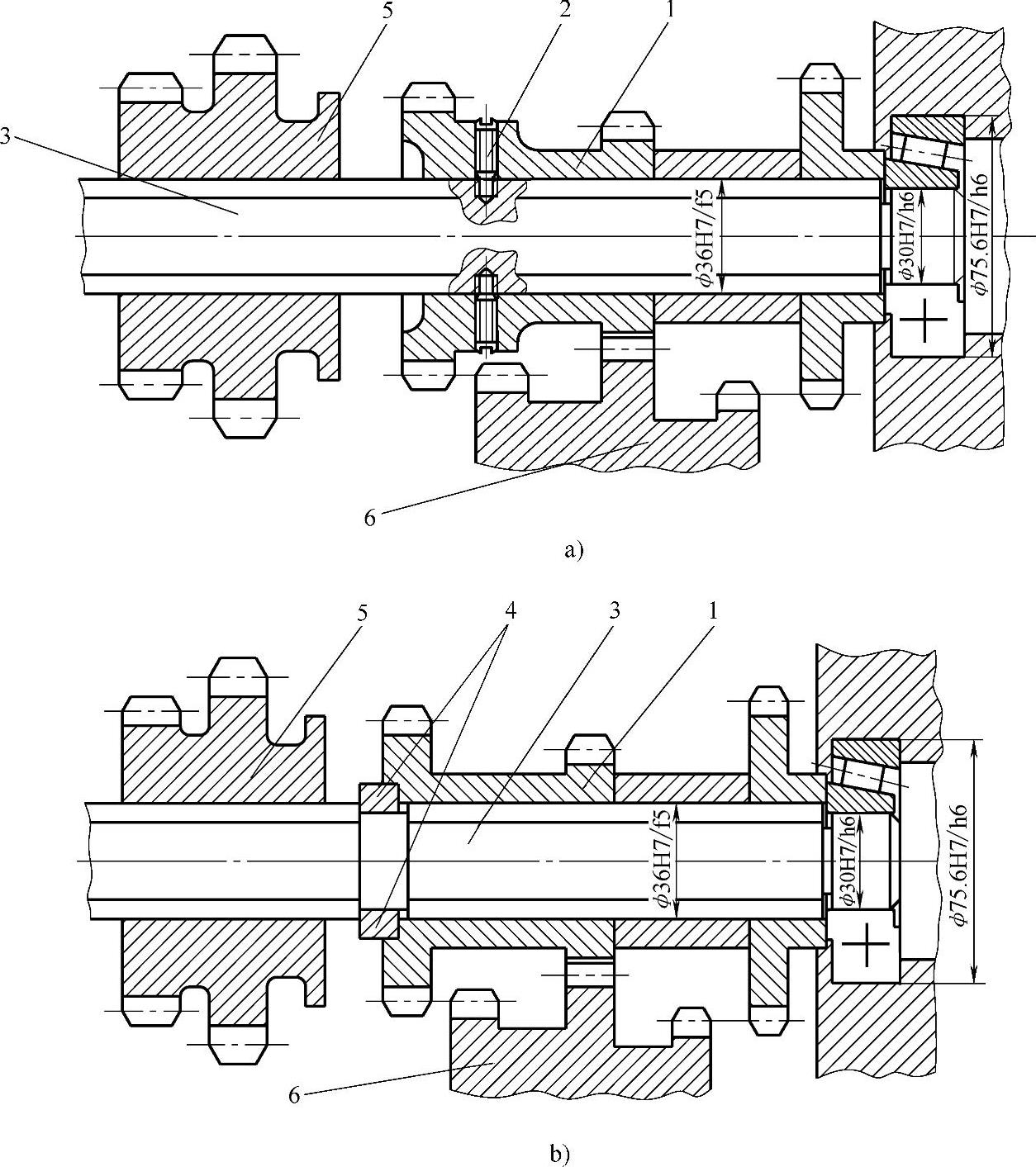

图10⁃30a所示为机床的局部机构。机床工作时图中的压板用以限制床鞍离开床面,床鞍3和床面间的间隙为5mm,装配时通过修配压板以满足装配间隙的要求。由于床鞍和床身都是笨重零件,较难以实现修配。将其改为图10⁃30b所示结构,用螺栓1将压板固定在床鞍上,通过拧紧螺栓2将压板通过垫块压紧在床身上,从而限制床鞍离开床面。这样的结构可以减少修配工作量和机加工量。

图10⁃30 减少修配与加工的结构

1—压板 2—螺栓1 3—床鞍 4—床身 5—螺栓2 6—垫块

2.尽量减少多余配合面

多余的配合面会导致加工量和加工成本增加。

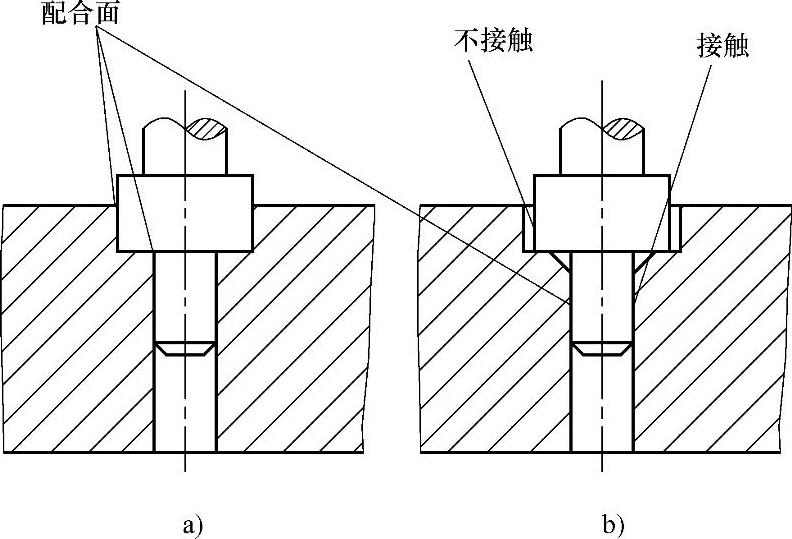

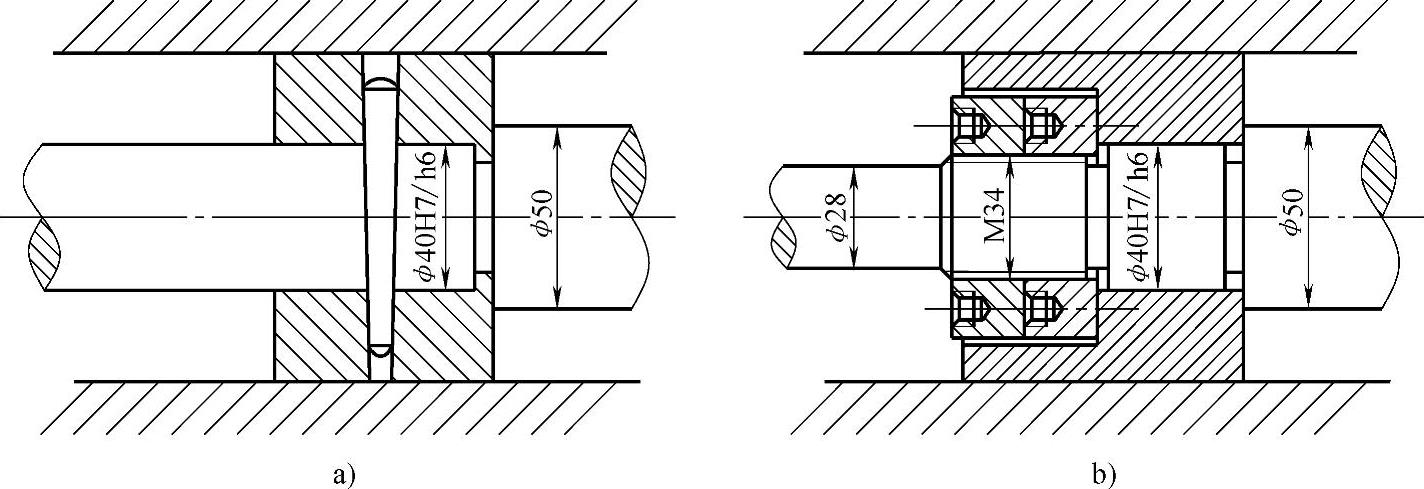

图10⁃31a所示为阶梯轴和孔的配合,其中有两个配合面,但实际上要满足轴的轴向定位,只需要一个配合面就可以了。也就是说两零件在同一方向上最好只有一组接触面,否则就必须提高接触面处的尺寸精度,增加了加工量和加工成本。将其改为图10⁃31b所示结构,使得轴和孔的配合在水平方向上只有一个配合面,这样就减少了加工量,降低了成本。

图10⁃31 减少多余配合面的结构

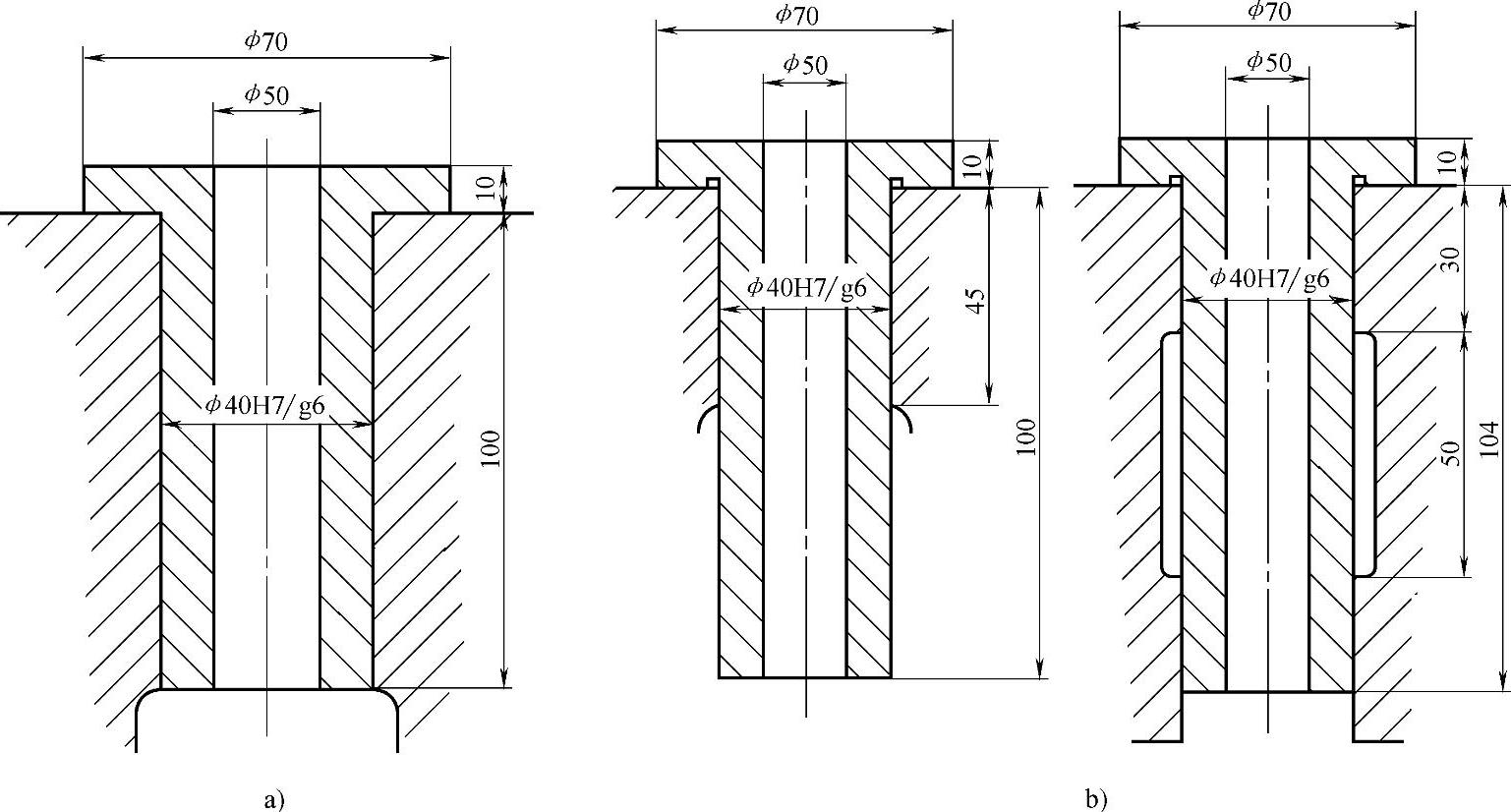

3.尽量减少精配合面的加工长度

机械加工中,精度越高加工越困难。装配也是如此,装配精度要求越高装配工作就越困难。所以在不影响装配精度以及工作要求的前提下,一定要减少精配合面的加工长度。

如图10⁃32a所示,两表面配合时的配合面应精确加工,图示所需的精加工长度太长,加工难度大,装配时较困难。若改为图10⁃32b所示结构,减小配合面的装配长度和加工长度,加工与装配工艺性较好。这样,不仅减少了加工难度和加工工作量,还能保证配合件的稳定、可靠,配合效果较好。

图10⁃32 减少精配合面加工的结构(https://www.xing528.com)

4.尽量避免装配中的再加工

装配过程中常常伴随着一些机加工,但是这些机加工是非常麻烦的,对装配的效率有相当大的影响,所以一定要尽量避免装配过程中的机加工。

图10⁃33 避免装配后加工的结构(1)

1—箱体 2—轴套 3—齿轮 4—油孔

如图10⁃33a所示,轴套上的油孔需在装配后与箱体一起配钻。若在装配时对其进行切削加工,则增加了切削加工量和加工成本。若改为图10⁃33b所示结构,把油孔设计在轴套上,在轴套装配前即预先在轴套上加工出油孔,如此简化了装配,减少了装配时的切削加工。

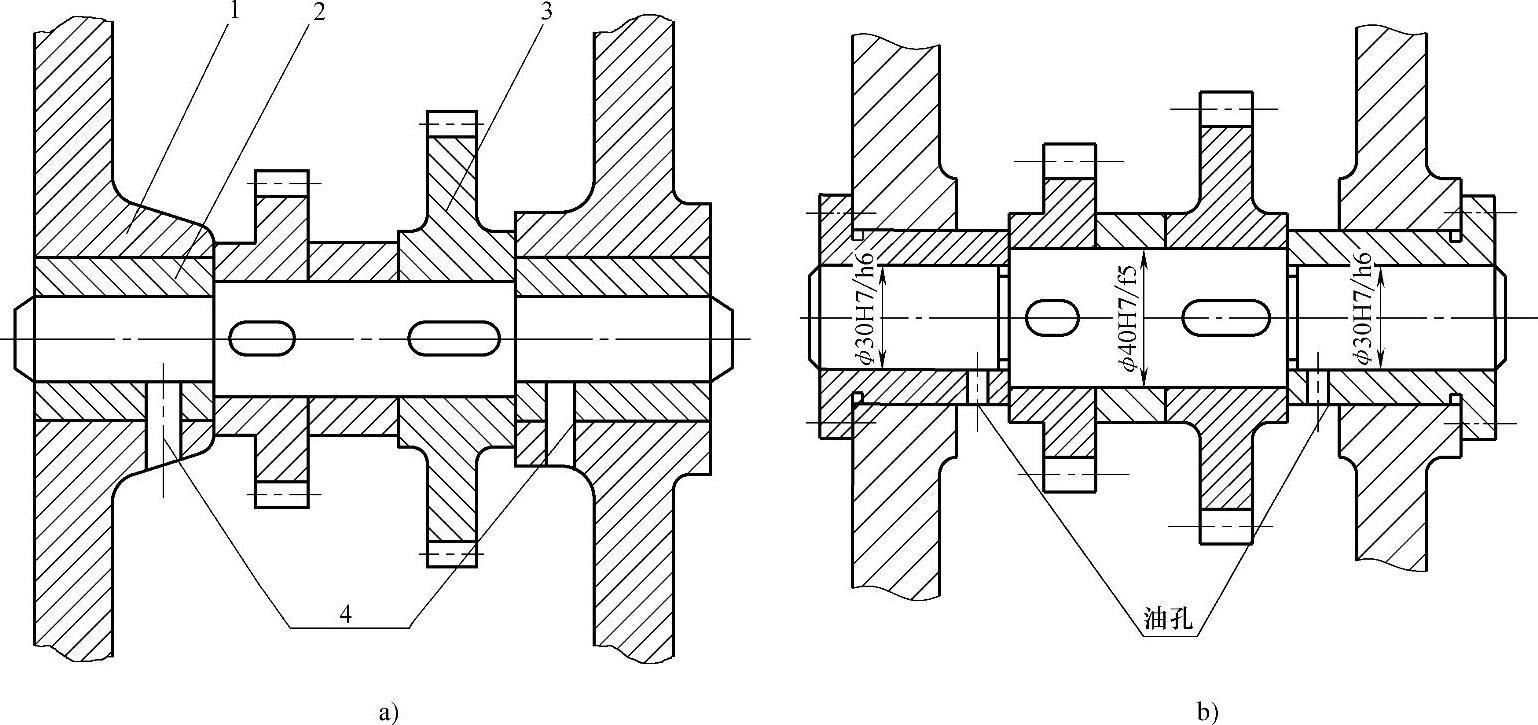

图10⁃34a所示为变速箱的局部图,用以实现变速齿轮的轴向定位。齿轮上的两个定位螺钉在花键轴上定位时,花键轴上的定位孔需在装配时钻出。将其改为图10⁃34b所示结构,在花键轴上增加一个沉割槽,用两只半圆隔套实现对齿轮的轴向定位,这样就避免了装配时的机加工工作。

图10⁃34 避免装配后加工的结构(2)

1—齿轮 2—定位螺钉 3—花键轴 4—隔套 5、6—滑移齿轮

如图10⁃35a所示,为了避免装配时的机加工,活塞采用固定销固定连接,但工作不稳定。若将其改为图10⁃35b所示结构,将活塞上配钻的销孔改为螺纹连接,这样会更好地将活塞与连杆连接在一起,工作稳定。

图10⁃35 避免装配后加工的结构(3)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。