从简化或减少分型面的铸件结构、铸件上不宜有较大的水平面及合理设计简化的抽芯方向等方面对铸造工艺与零件结构进行分析。

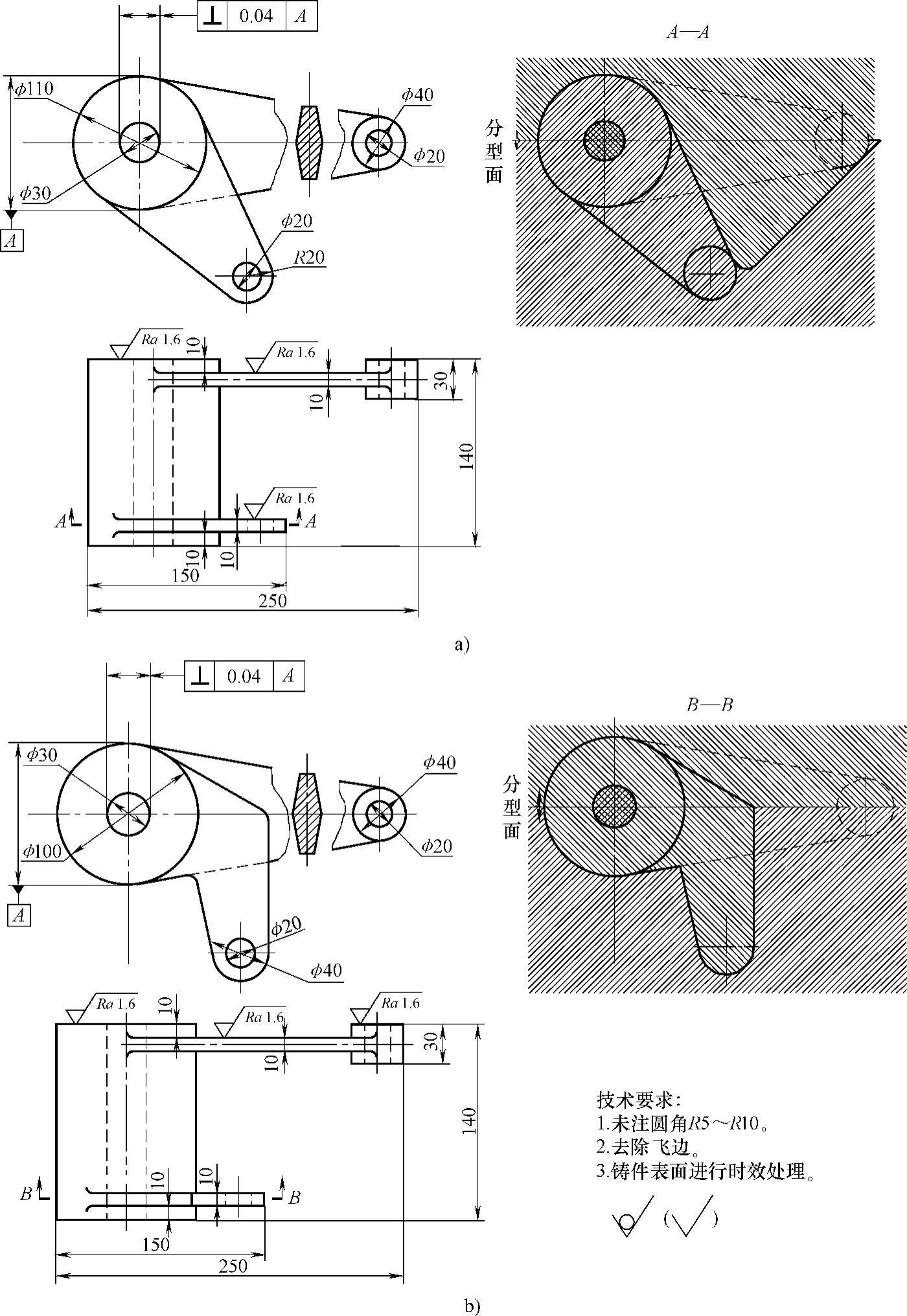

图9⁃19 摇臂铸件的分型面

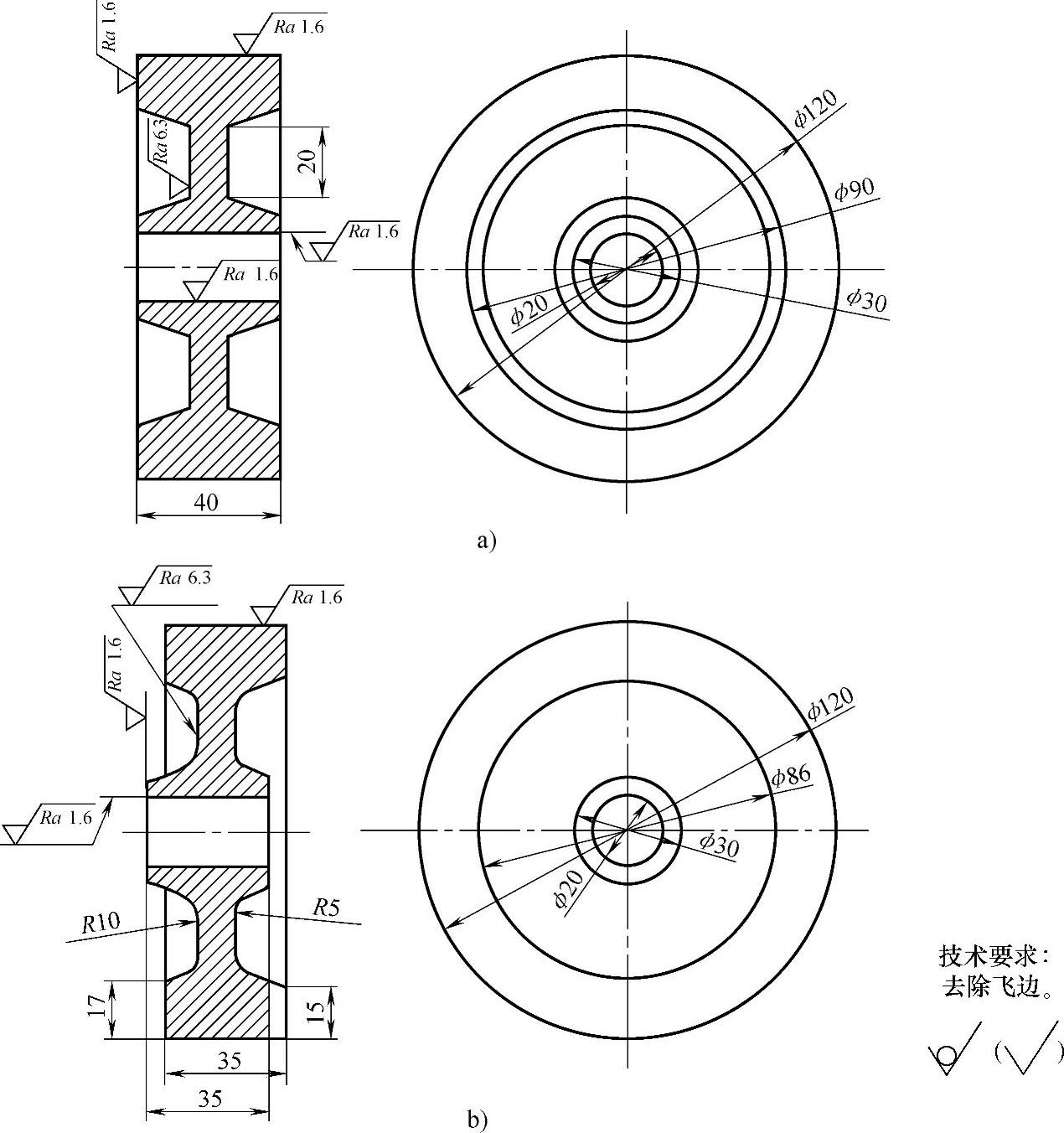

1.简化或减少分型面

图9⁃19a所示为一摇臂铸件,采用分型曲面,不利于铸件的生产。若改为图9⁃19b所示结构,铸型的分型面为一个水平面,造型、合型均方便,也有利于机器造型。

如图9⁃20a所示,零件加工表面过长,不利于金属液的流动,在铸造时容易产生裂纹,不利于铸件的铸造成形。若改为图9⁃20b所示结构,即平面改为斜面,则可避免较长较大的铸造表面。

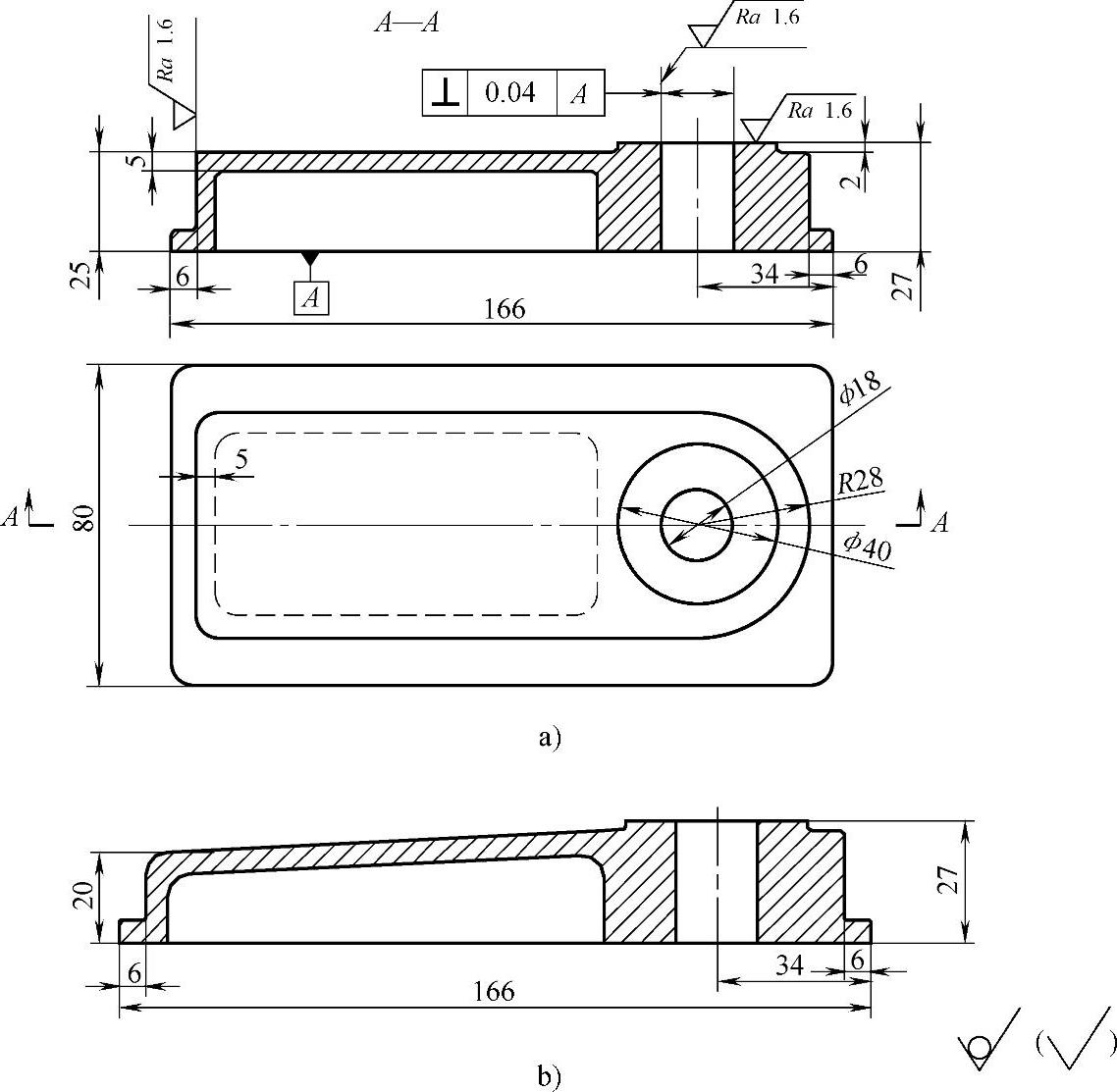

图9⁃20 加工表面过长的结构

如图9⁃21a所示,设计为三箱造型,比较复杂,应简化或减少分型面。若将其改为图9⁃21b所示结构,分型面的数量减少,简化后为两箱造型,使操作简化。

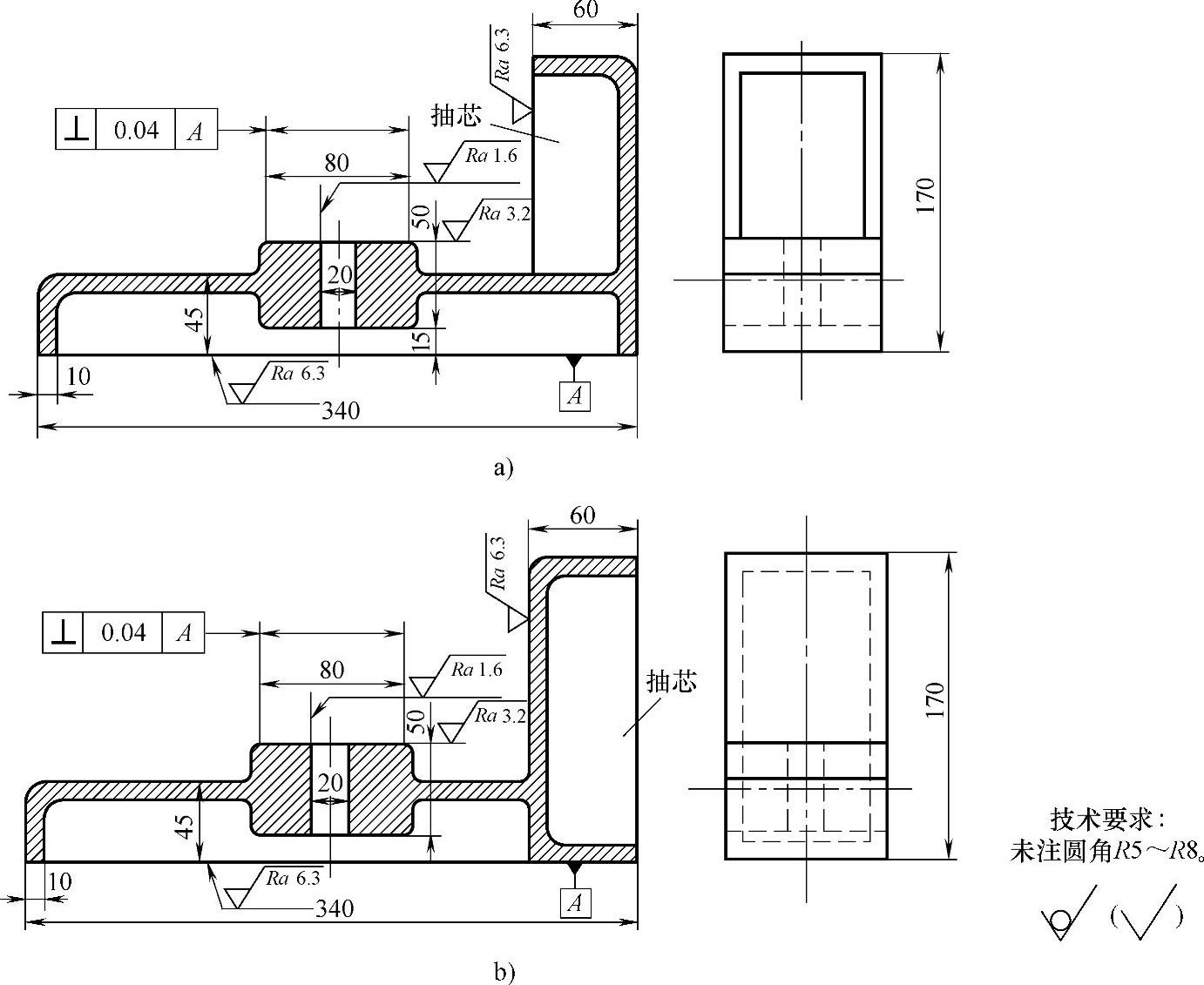

2.合理设计抽芯方向

如图9⁃22a所示,设计的铸件不利于抽芯,使铸件的制造很不方便,铸件的质量不高。若改为图9⁃22b所示结构,铸件便于抽芯和脱型,结构简便,便于铸件的制造。

3.大型铸件结构应有利于起模、装卸

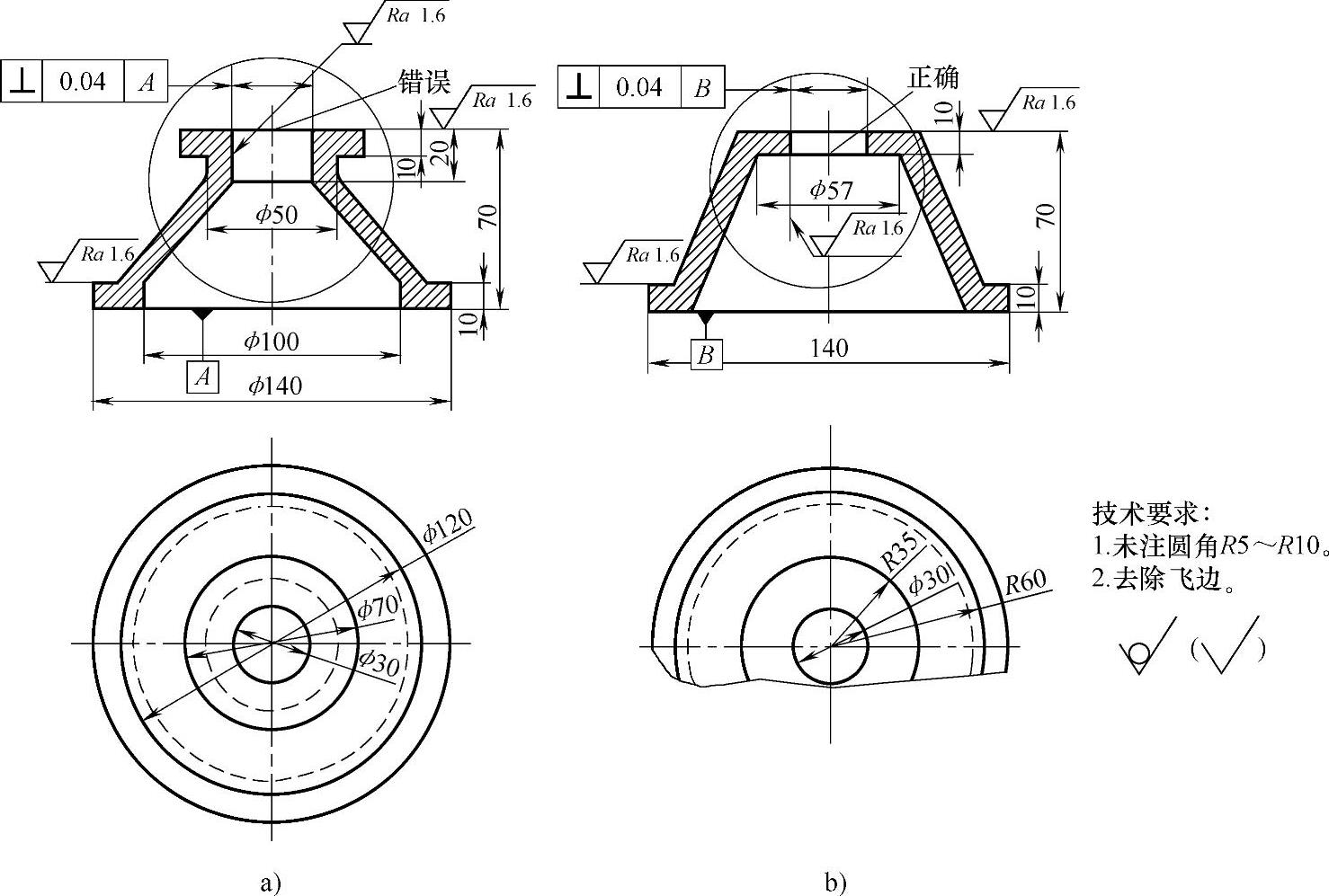

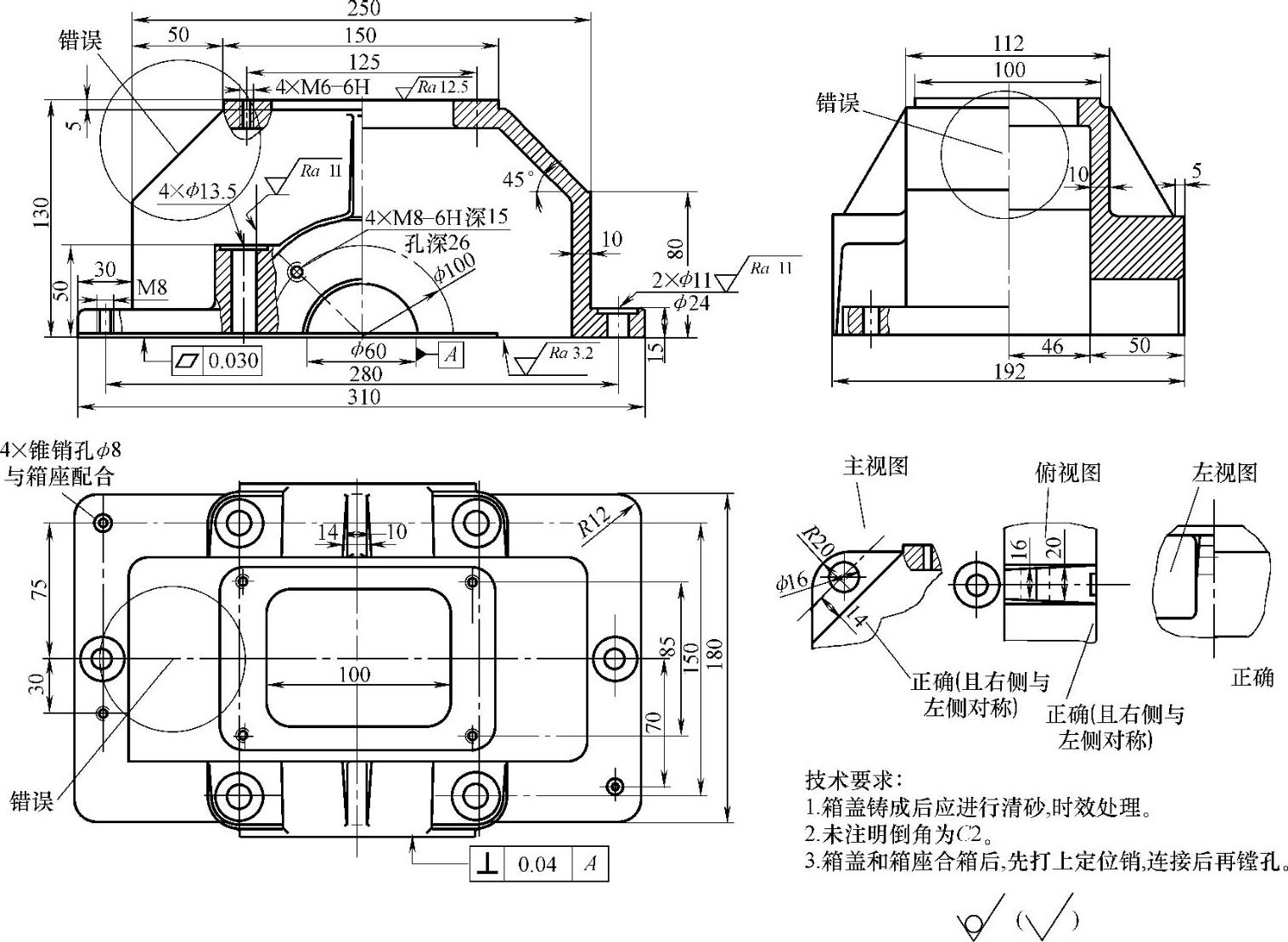

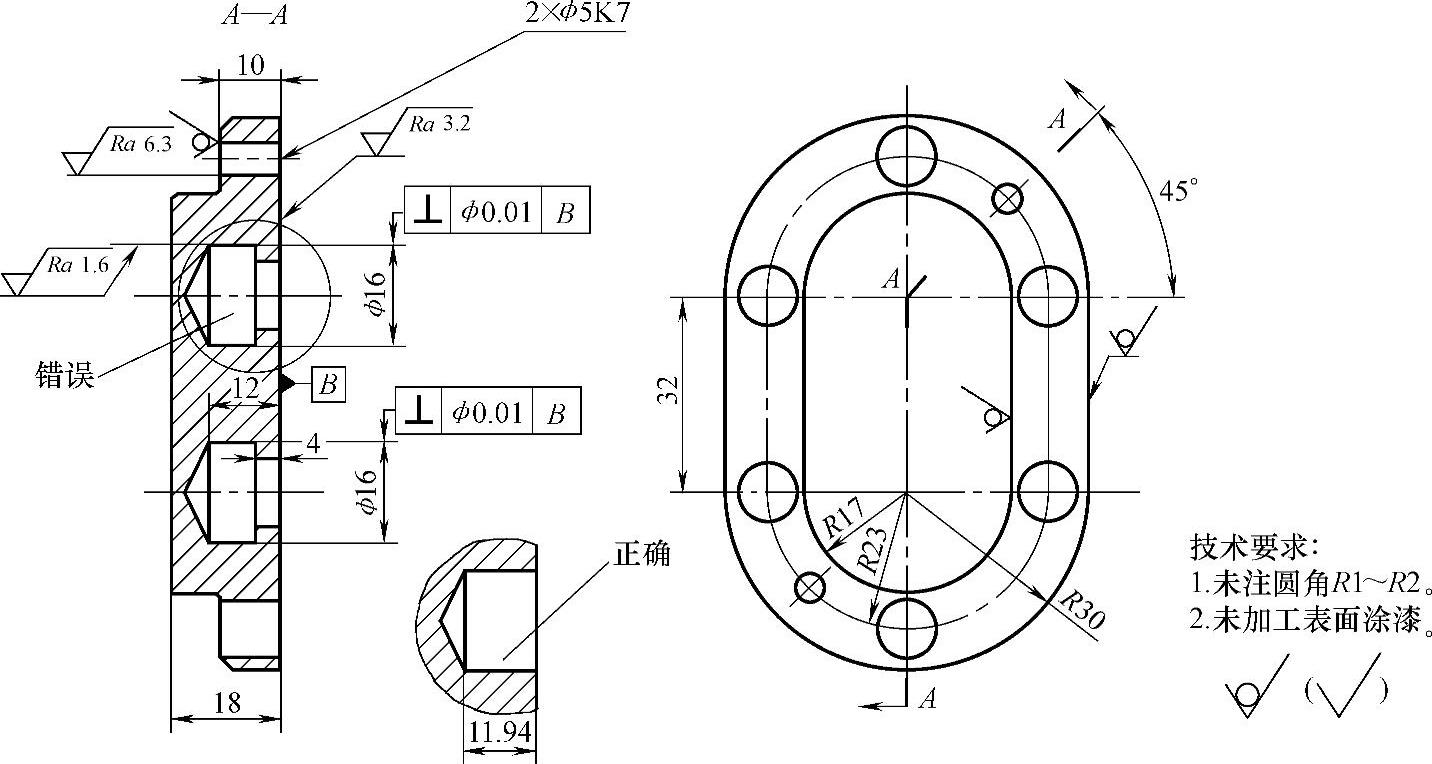

图9⁃23所示为大型铸件,“错误”之处在于其铸件的两侧缺少便于起模、装卸的工艺孔,使铸件的起模、装卸很不方便。若改为“正确”处所示,则其铸件的起模、装卸都很方便,提高了铸件的质量。

如图9⁃24所示,“错误”处零件尺寸与起模方向不一致,不利于起模。“正确”处设计合理,利于起模。

图9⁃21 简化或减少分型面的铸件结构

图9⁃22 利于抽芯的铸件结构

图9⁃23 有利于起模、装卸的大型铸件结构

图9⁃24 有利于起模的结构(https://www.xing528.com)

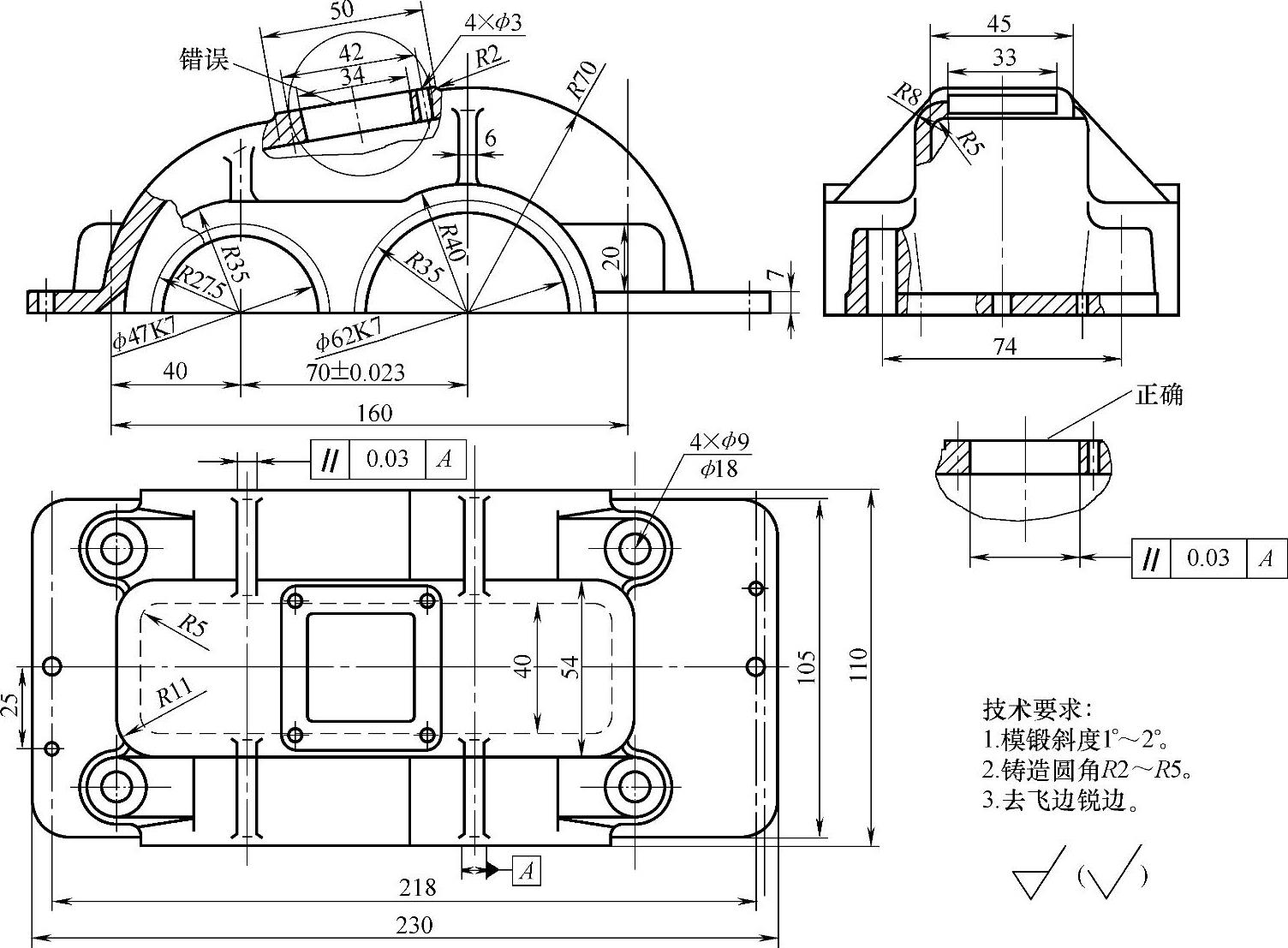

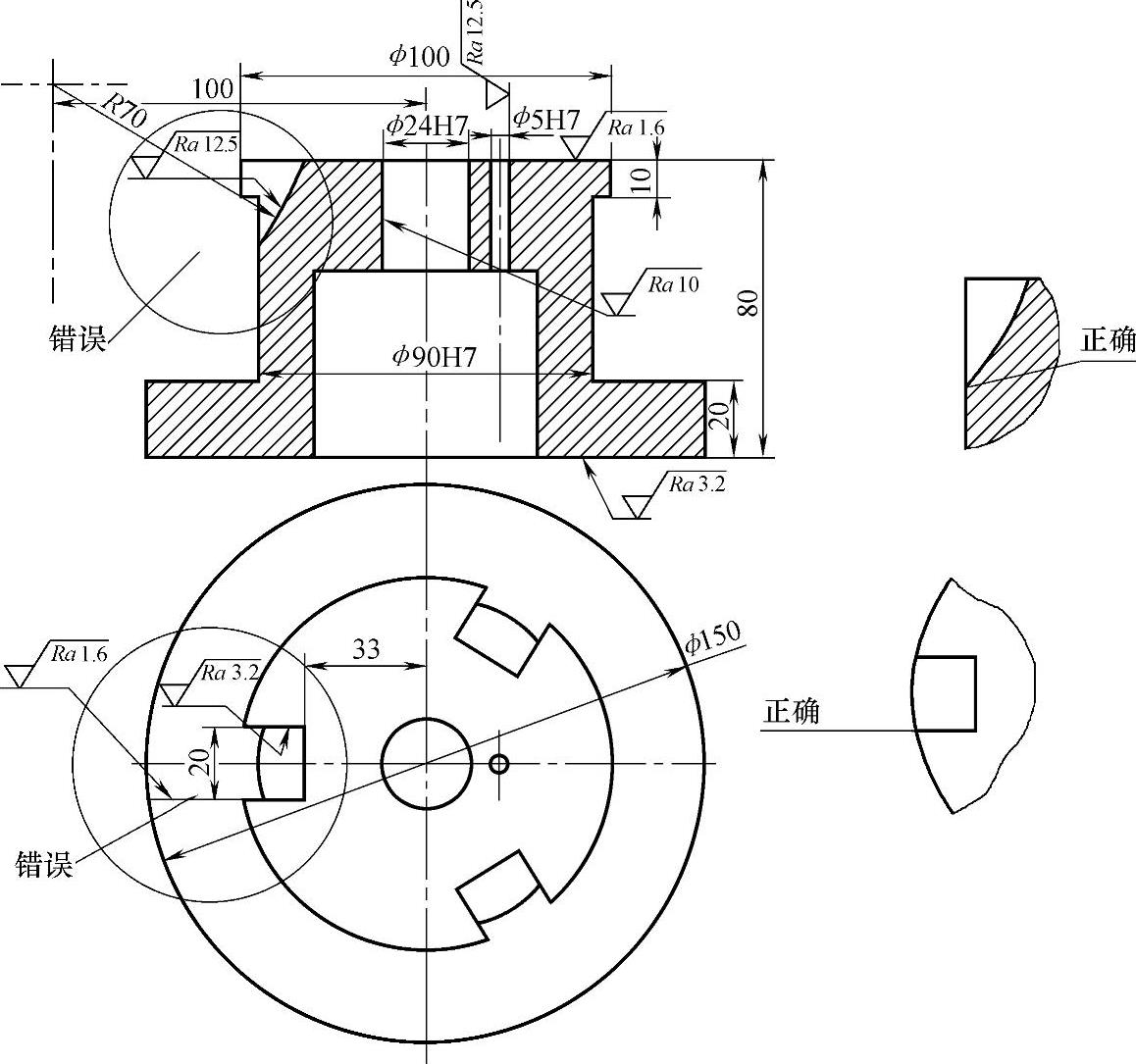

4.铸件应避免深腔及长孔

如图9⁃25所示,“错误”处铸件孔过于细长,不利于脱型。“正确”处铸件消除了深孔,有利于铸件的铸造成形。

图9⁃25 避免深腔及长孔的结构

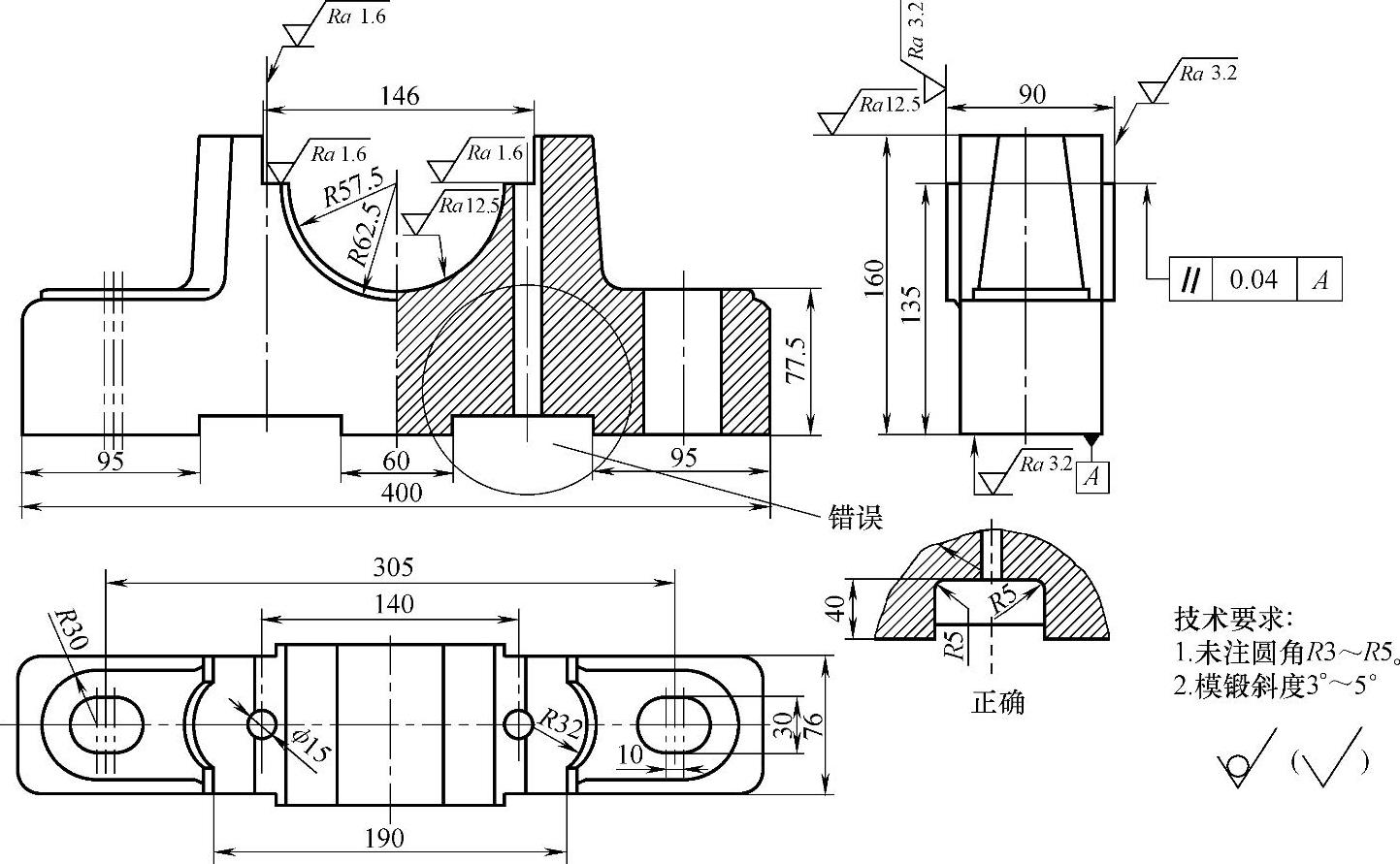

图9⁃26 合理的退刀槽结构

5.铸件应加工设计出合理的退刀槽

如图9⁃26中“错误”处所示,退刀槽的宽度不够,铸件容易产生粘砂,使铸件质量下降。若改为图9⁃26“正确”处所示,退刀槽结构尺寸合理,使铸件的质量得到提高。

6.铸件的结构应利于压铸成形

如图9⁃27中“错误”处所示,所设计的铸件不利于压铸成形。改为“正确”处所示,则零件利于压铸成形。

图9⁃27 有利于压铸成形的结构

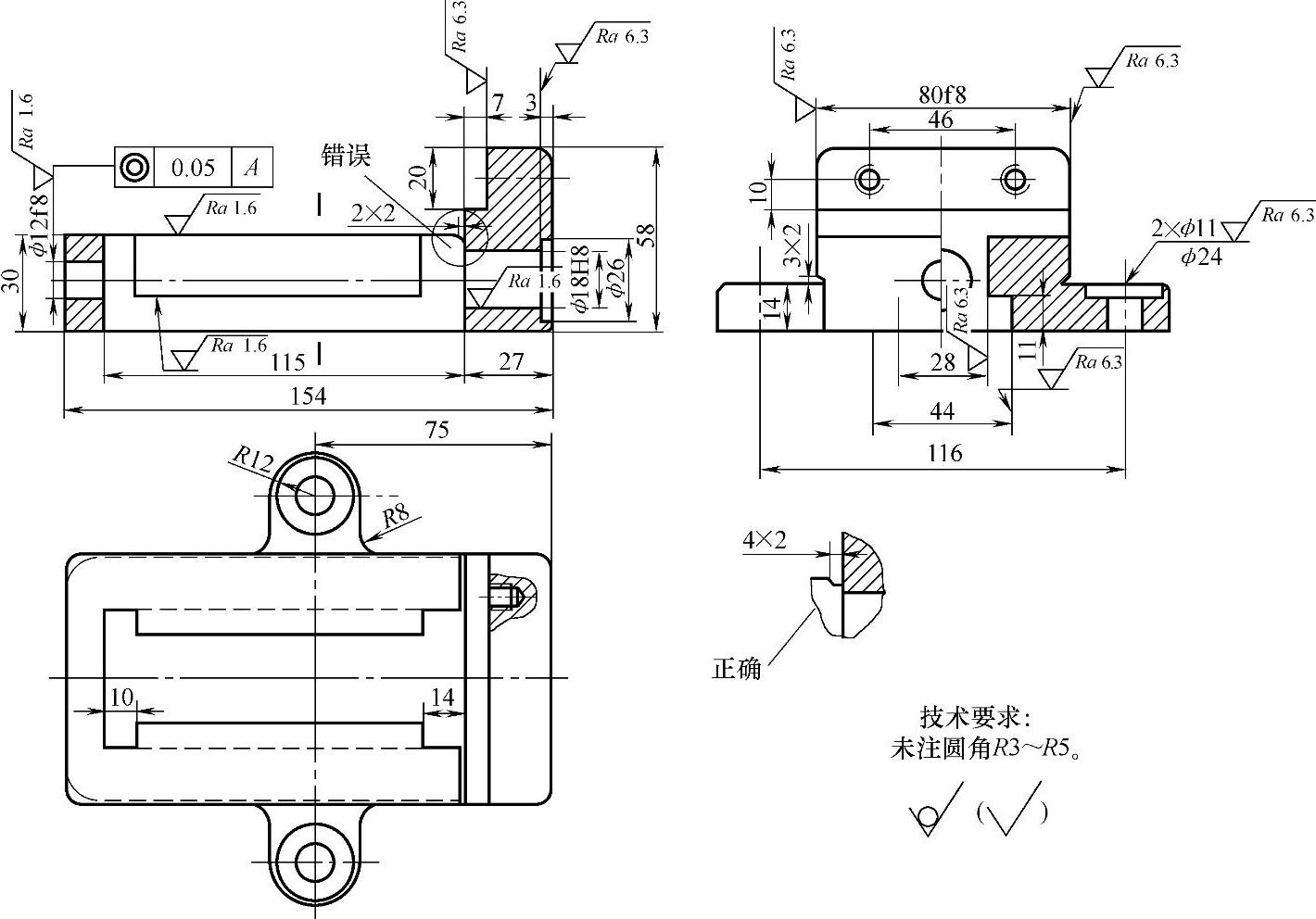

图9⁃28 有利于直接抽芯的结构

7.铸件的结构应尽可能简化

如图9⁃28中“错误”处所示,有不易压出的侧凹,不利于直接抽芯,铸件的质量也不好。改为如“正确”处所示,则使铸件的结构简化,铸型制造方便。

8.铸件结构与热处理

在铸件的结构设计中,除应满足结构设计要求外还应注意满足热处理要求。如高碳钢的车轮除了尽量避免尖角、尖棱等外,还应考虑进行材料的热处理。

如图9⁃29a所示,铸件存在尖角等缺点,不利于铸件的铸造,影响铸件的质量。如将其改为图9⁃29b所示结构,加大圆角,并改为倾斜辐板,则正火后可以避免裂纹的产生。

图9⁃29 有利于铸造的车轮结构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。