1.避免产生热节点

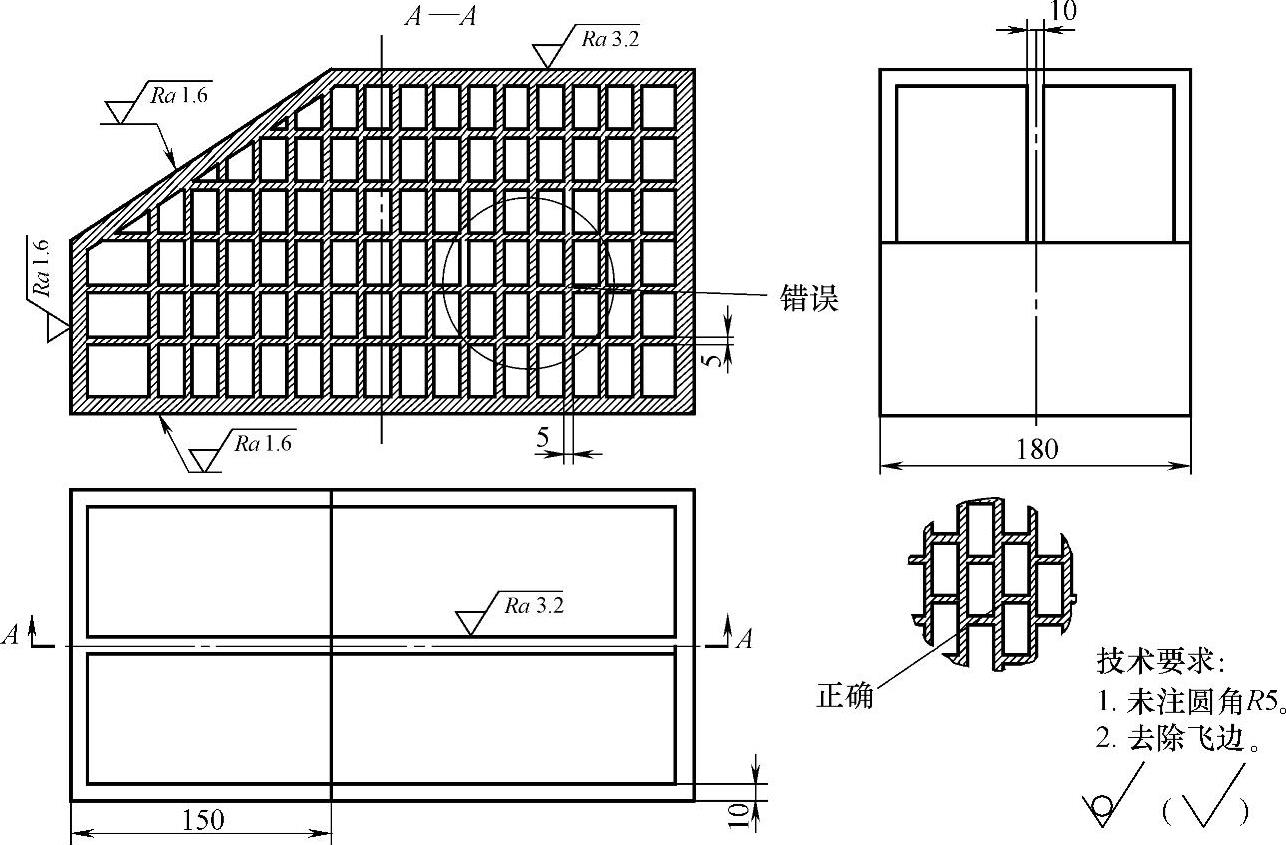

如图9⁃1所示,在十字形连接处易形成较大的热节点,该节点周围冷却慢,易产生缩孔及内应力等缺陷。为了减小与分散热节点并避免交叉,改为T形交错排列较为合理。

图9⁃1 避免产生热节点的结构

2.肋对铸件的影响

(1)利用肋提高铸件质量 通过肋的应用来改善铸件结构与载荷性能。

如图9⁃2a所示,在浇注时因金属液的烘烤,平面的砂型易“起皮”而产生夹砂缺

图9⁃2 肋的结构(1)

陷。若将其改为图9⁃2b所示结构,则比较合理,增设肋后不易“起皮”,不易产生夹砂缺陷,这种肋也有利于金属液充满平面。

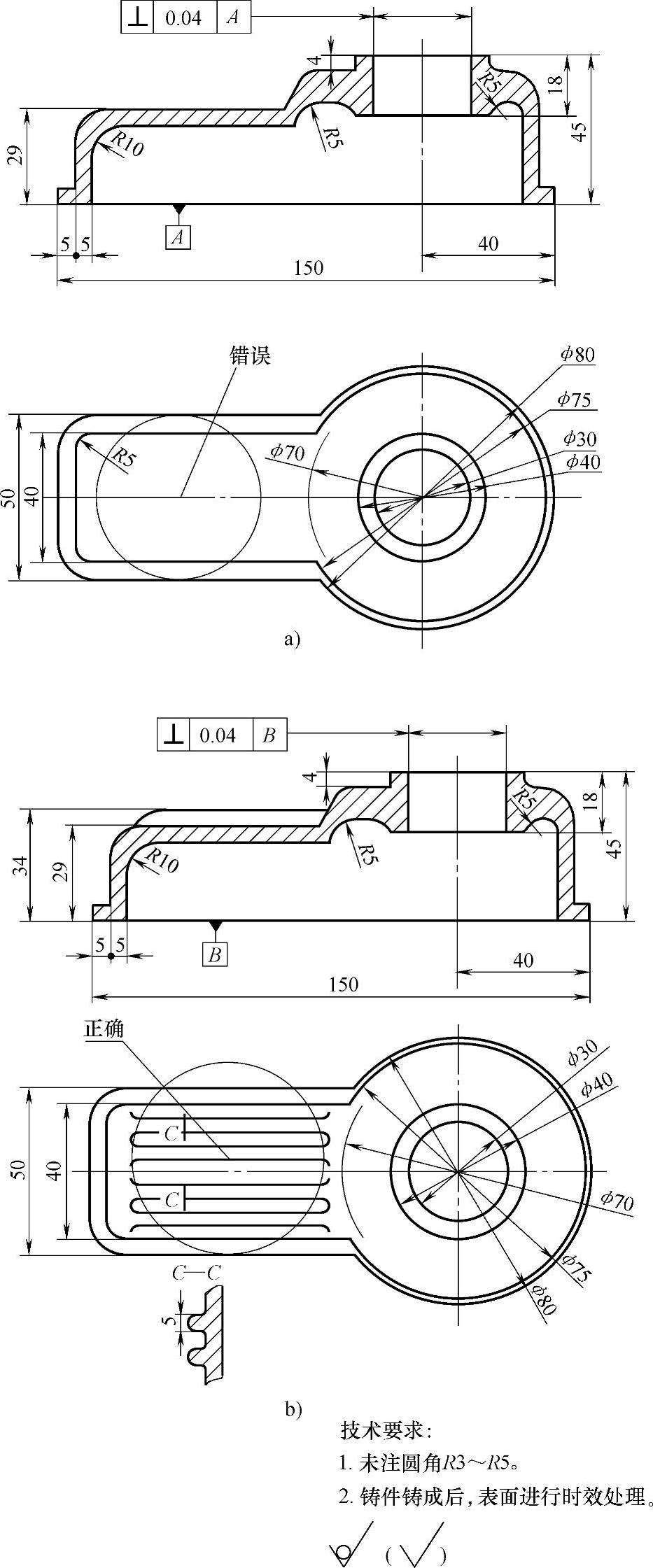

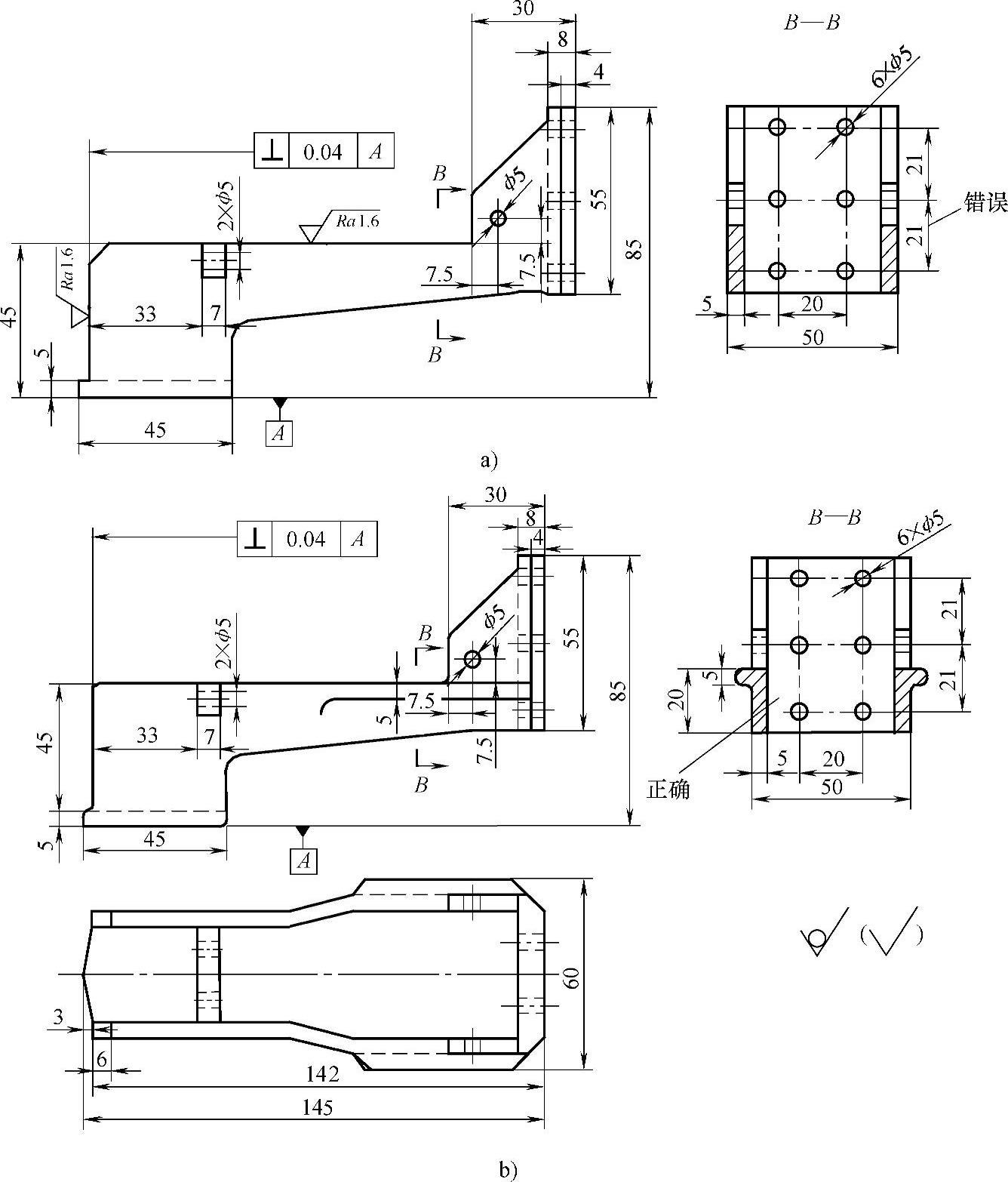

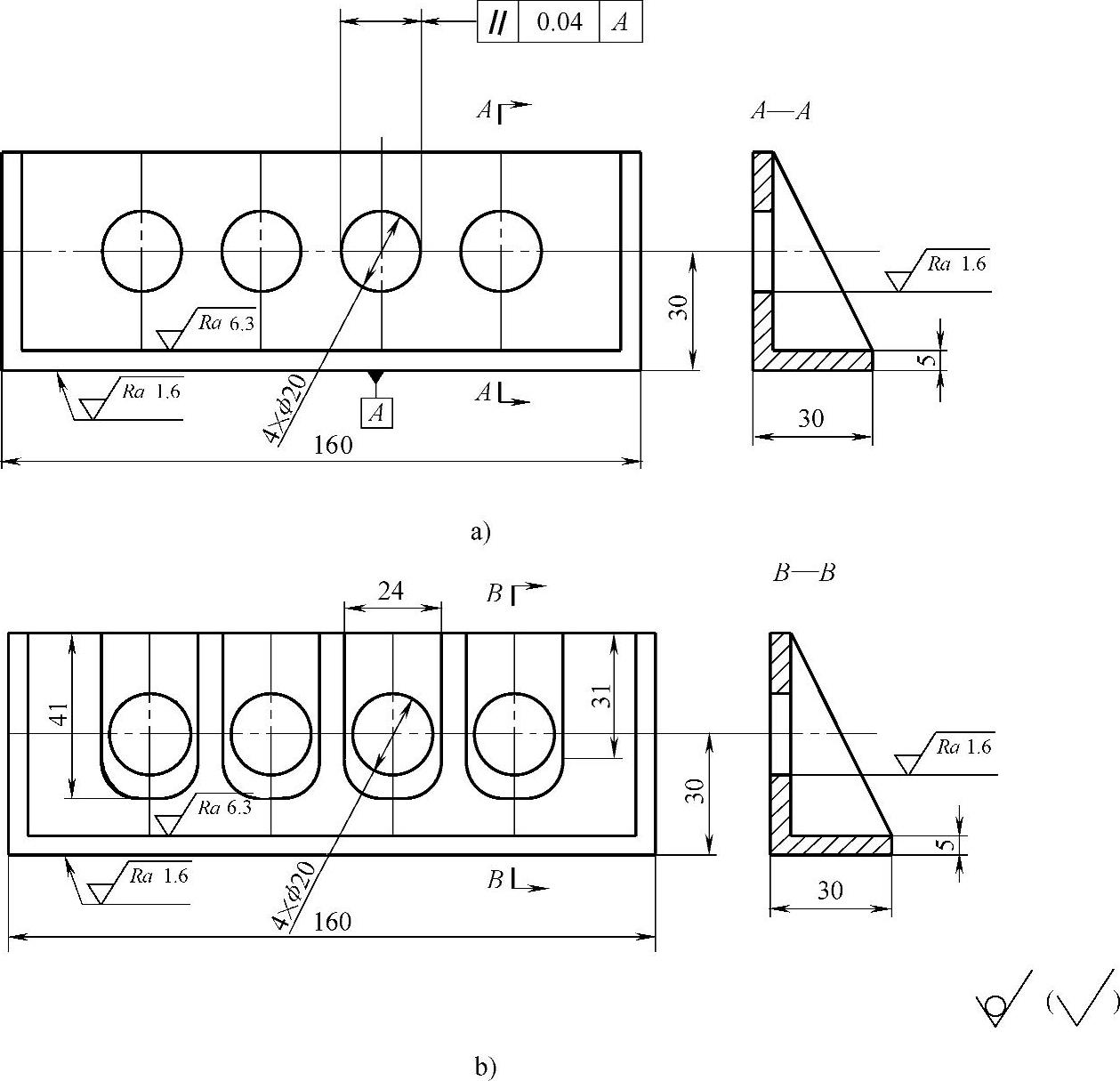

图9⁃3a所示结构中的加强筋设计不合理,不利于起模,铸件的质量不高。若将其改为图9⁃3b所示结构,则加强筋设计合理,有利于提高铸件的质量。

图9⁃3 肋的结构(2)

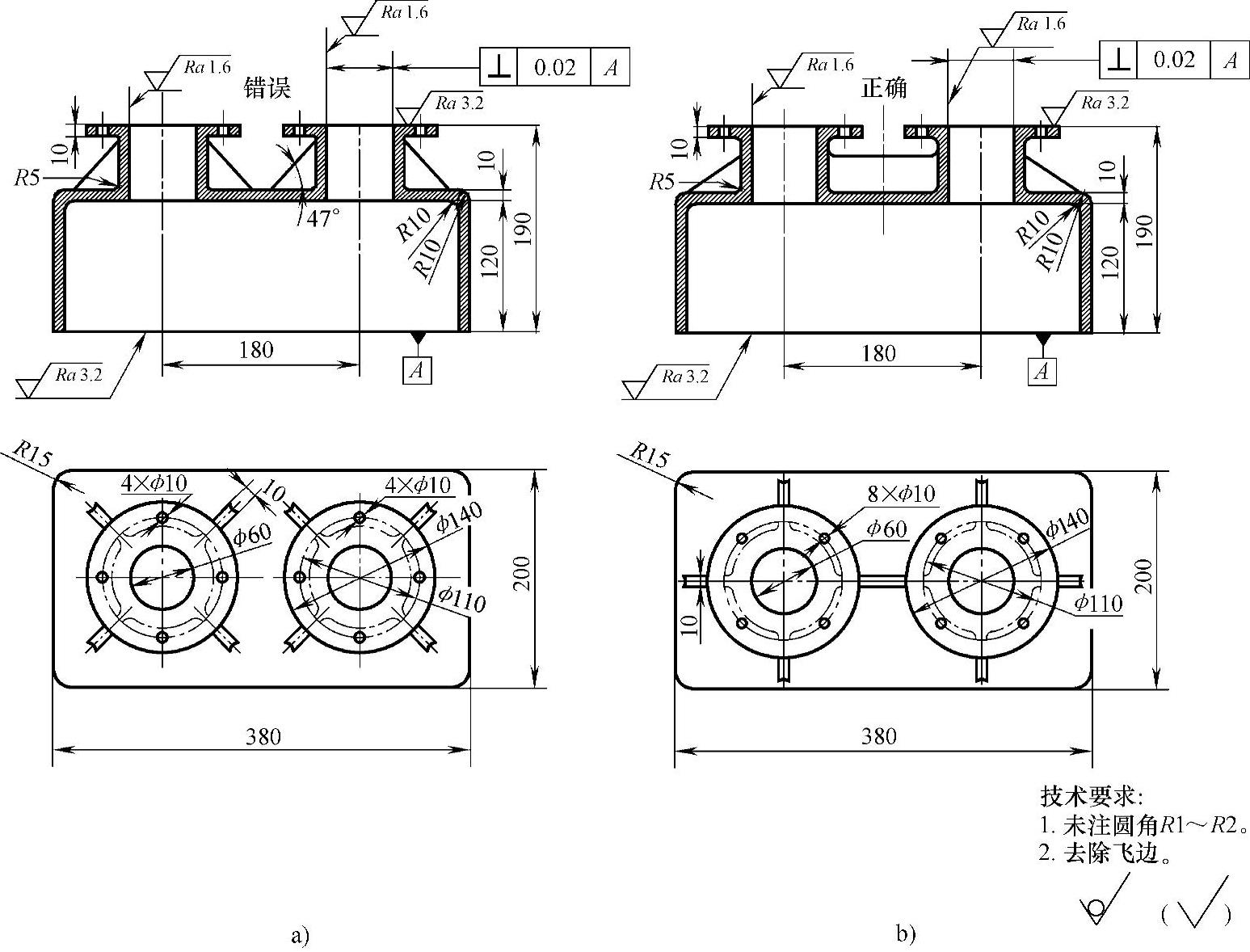

(2)铸件内壁、肋条不应阻碍铸件收缩 图9⁃4a所示结构中,内隔肋条阻碍了铸件沿径向收缩,使其产生较大的拉应力,甚至出现裂纹。将其改为图9⁃4b所示结构,可以减少缺陷,提高铸件的质量,使铸件的结构合乎制造要求。

图9⁃4 铸件内壁、肋条不应阻碍铸件收缩

图9⁃4 铸件内壁、肋条不应阻碍铸件收缩(续)

图9⁃5 用加强筋预防变截面的裂纹

(3)用加强筋预防变截面的裂纹 在图9⁃5a所示结构中,不同厚度的截面连接处易产生裂纹,不加肋的结构处也易产生裂纹。为了防止裂纹的产生,采取了有利于金属收缩的结构,并通过加肋的方式有效地消除了裂纹(图9⁃5b)。

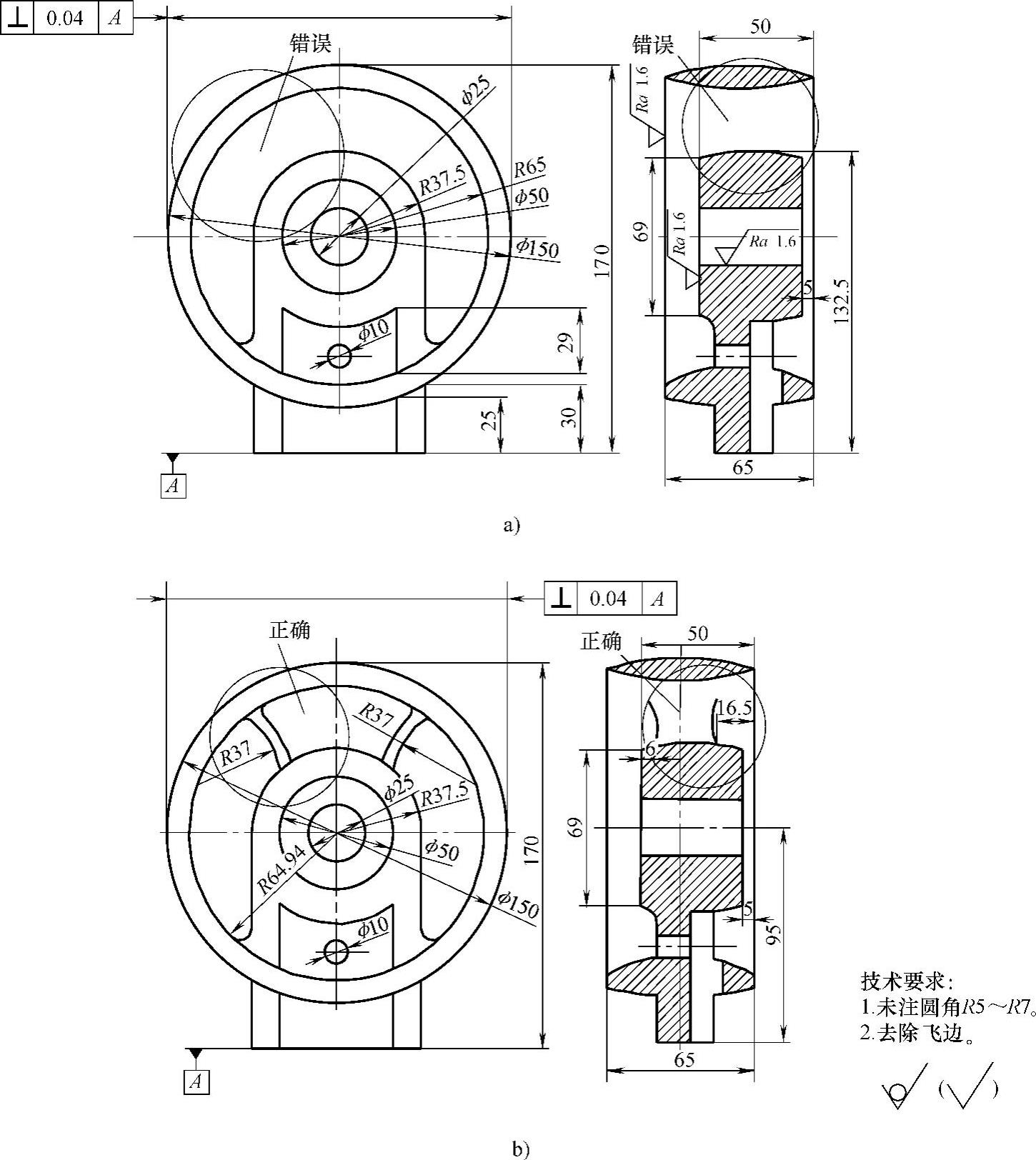

(4)增设弯曲肋加强铸件的局部刚度 如图9⁃6a所示,该铸件的外环与轴承座之间的相对位置在退火后易产生变化。若将其改为图9⁃6b所示结构,即在两者之间增设两条弯曲肋,则可以保证他们的相对位置不变。

当结构要求不允许存在弯曲肋时,可在退火后切除。

图9⁃6 增设弯曲肋加强铸件的局部刚度

(5)利用肋来消除深陷 如图9⁃7a所示,其结构易产生深陷,不利于铸件的脱型。如图9⁃7b所示,使用肋结构的设计可以消除深陷,利于脱型。

3.避免铸铁上的薄弱部位受拉力

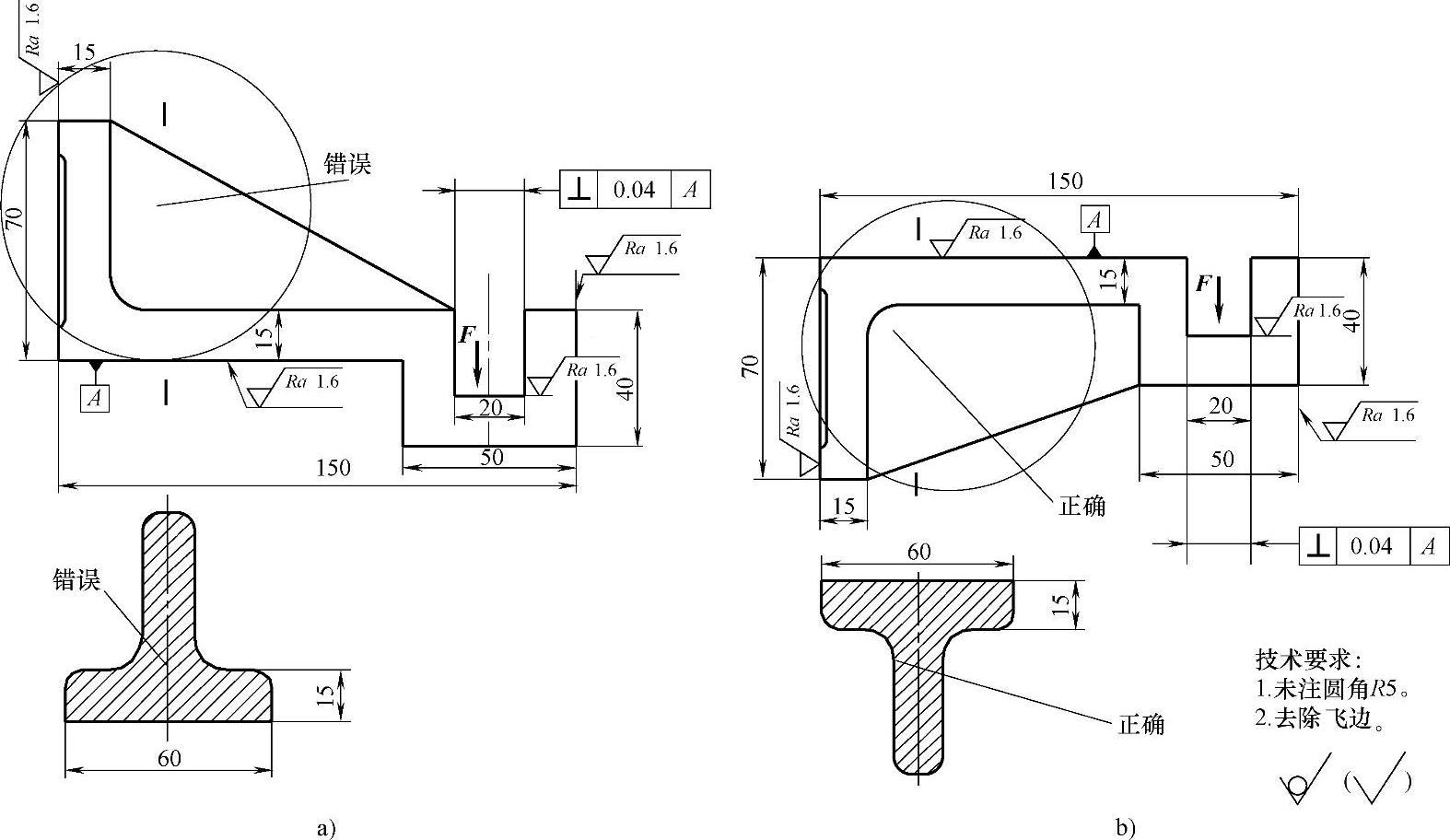

如图9⁃8a所示,在外力F作用下,其薄壁断面的肋易产生拉力,由于铸铁的抗拉

图9⁃7 利用肋来消除深陷

图9⁃8 薄壁断面的结构

强度比抗压强度低得多,易使铸件产生拉裂。可以将其改为图9⁃8b所示结构,改进后的结构使肋受压,可发挥铸铁抗压强度高的优点。

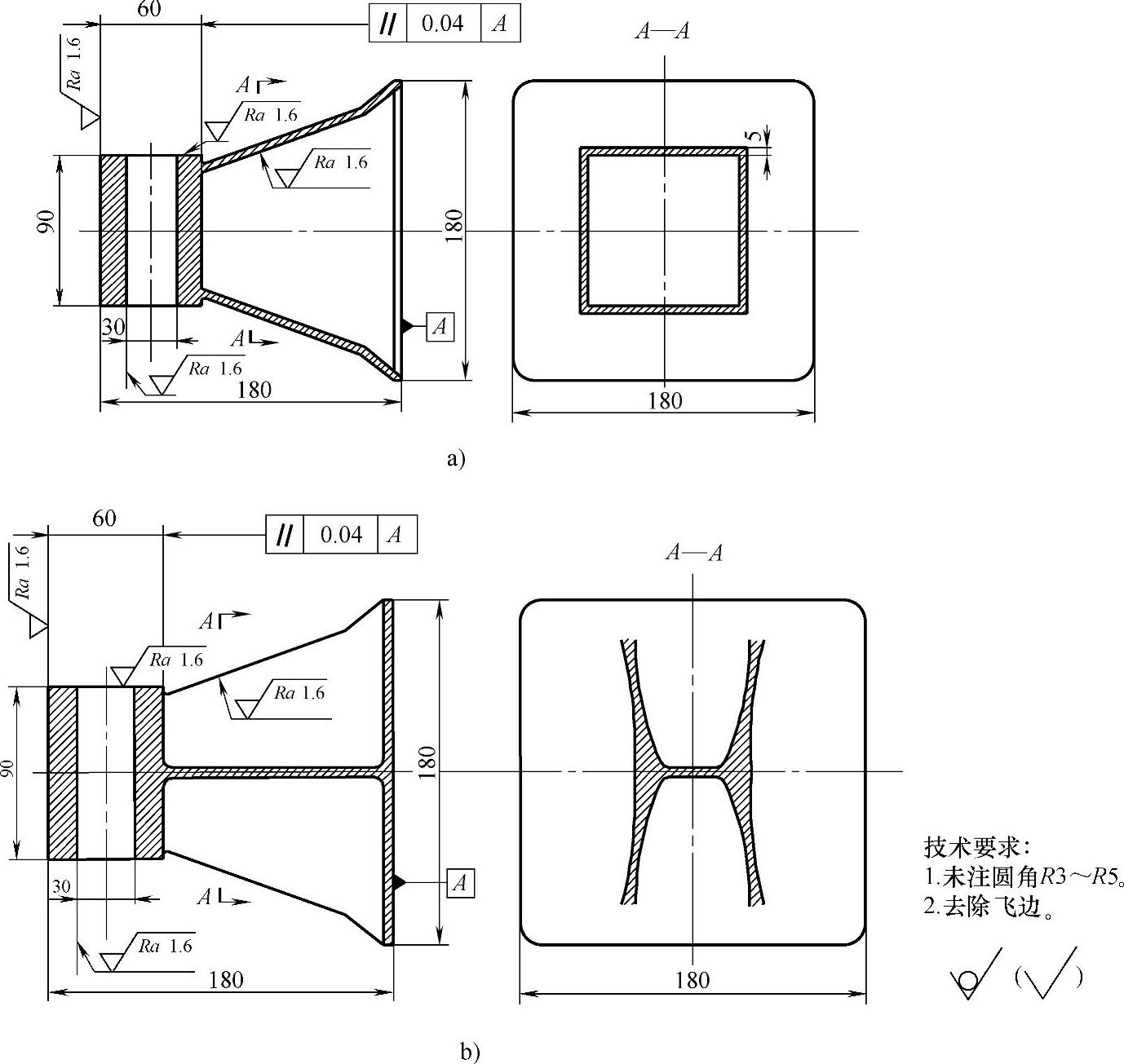

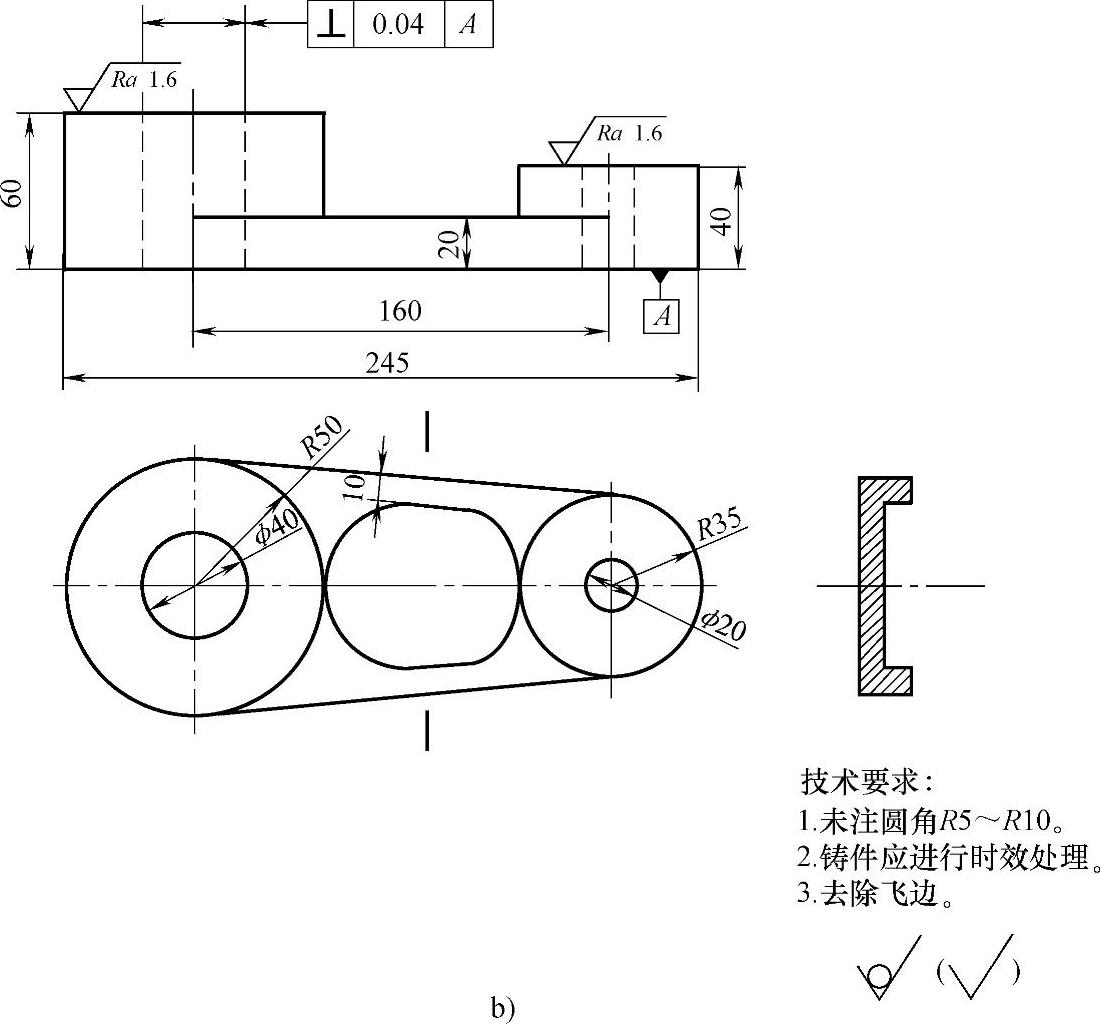

4.预防铸件变形的结构

如图9⁃9a所示,铸件缺少防变形结构,铸件易产生变形。若将其改为图9⁃9b所示结构,增设加强筋,则可以提高刚度,消除变形。

图9⁃9 预防铸件变形的结构(1)

铸件上不宜有过高的凸台和U形槽结构。(https://www.xing528.com)

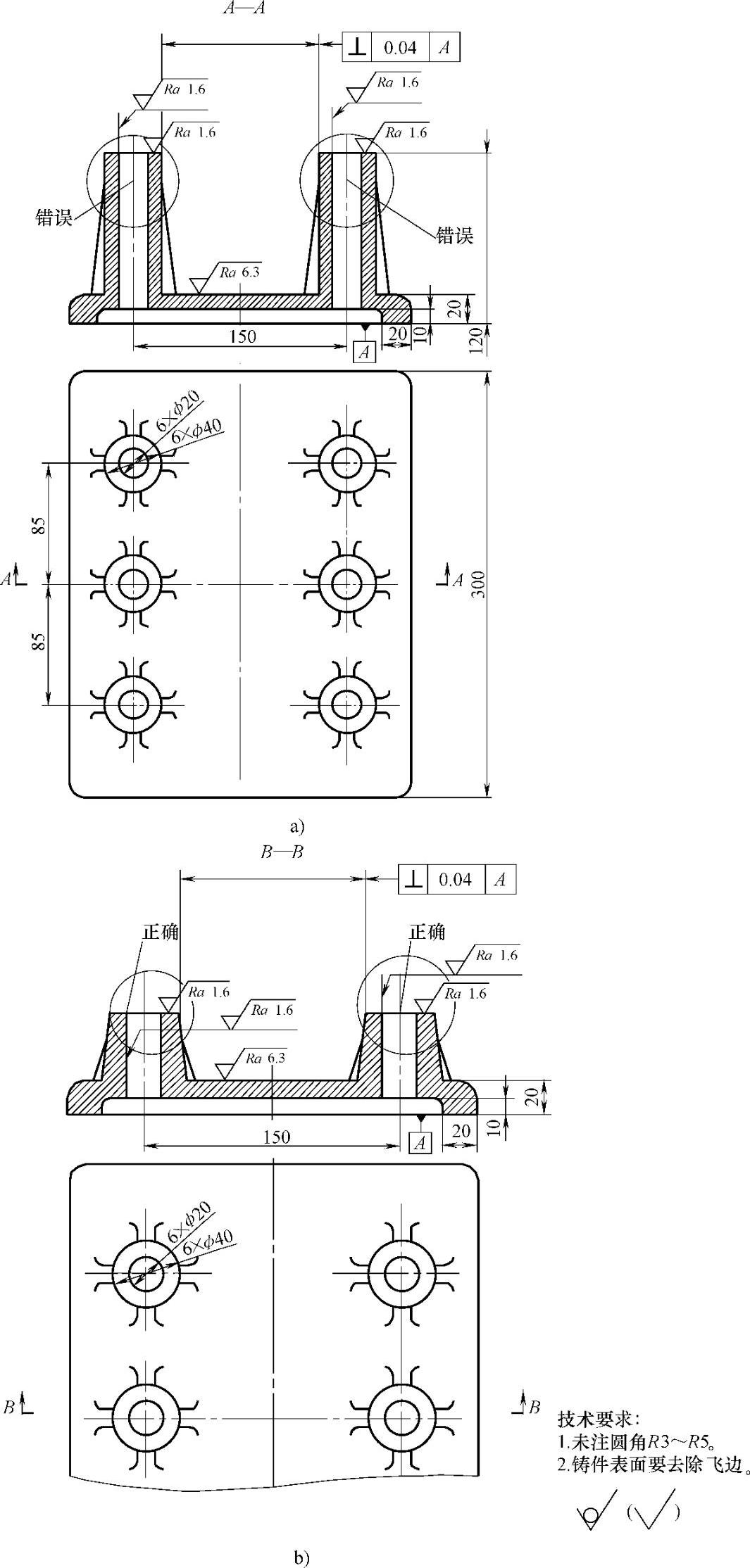

图9⁃10a所示结构的铸件凸台过高。铸件在刚凝固不久的高温状态下且强度较低时,两凸台间紧实的型砂会严重阻碍铸件收缩,导致其产生热裂纹。将其改为图9⁃10b所示结构,减小凸台高度,将圆柱形改成圆锥形可以改善铸件质量。

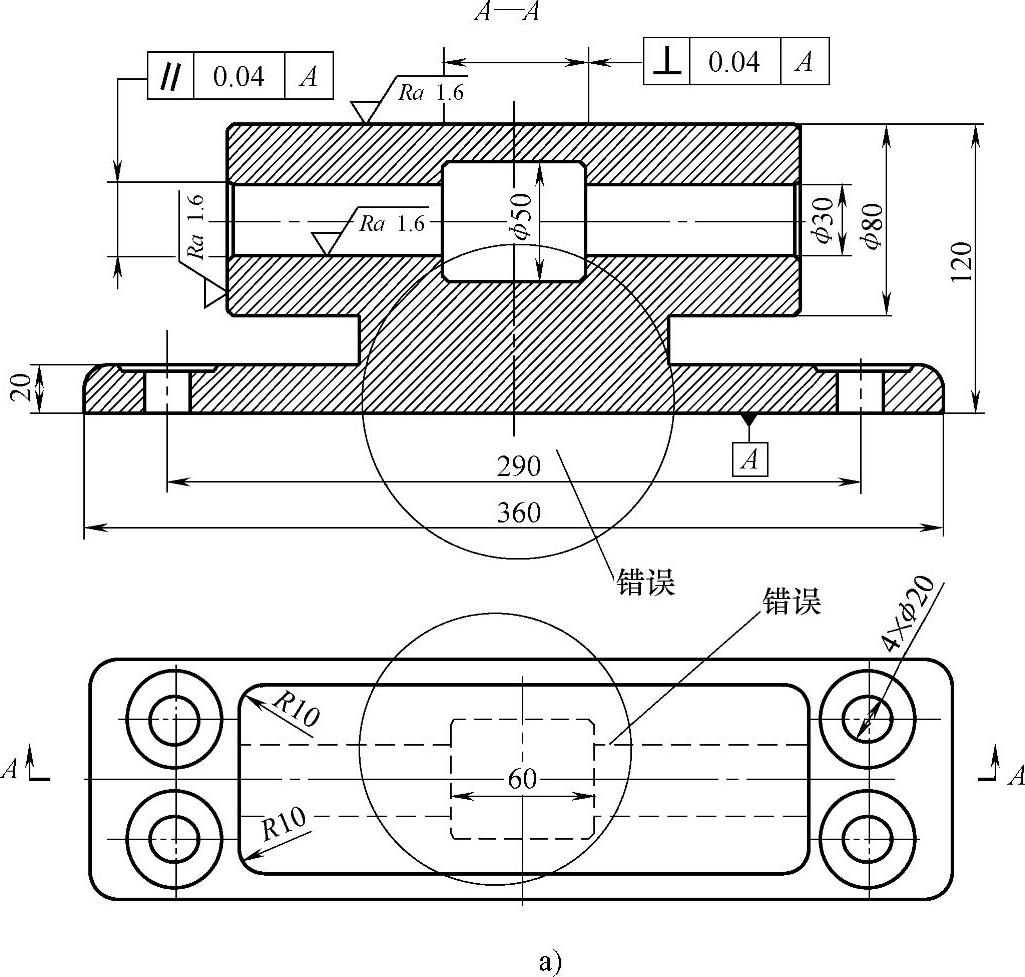

5.凸台结构尽量简单

如图9⁃11a所示,两凸台没有连接起来,在起模时容易造成夹砂等缺陷。若改为图9⁃11b所示结构,将外壁上的局部凸台连接起来,铸件的结构将得到改善。

如图9⁃12a所示,斜面上加工孔,加工时钻头会钻偏、打滑,不易进钻,而且钻孔中心位置也难以控制,甚至可能折断钻头。若将其改为图9⁃12b所示结构,设置防滑工艺凸台,使加工表面与钻头垂直则易于加工。防滑工艺凸台的直径D一般比钻孔直径d大2~4mm。

图9⁃10 预防铸件变形的结构(2)

图9⁃11 尽量简单的凸台结构

图9⁃12 防滑工艺凸台的结构

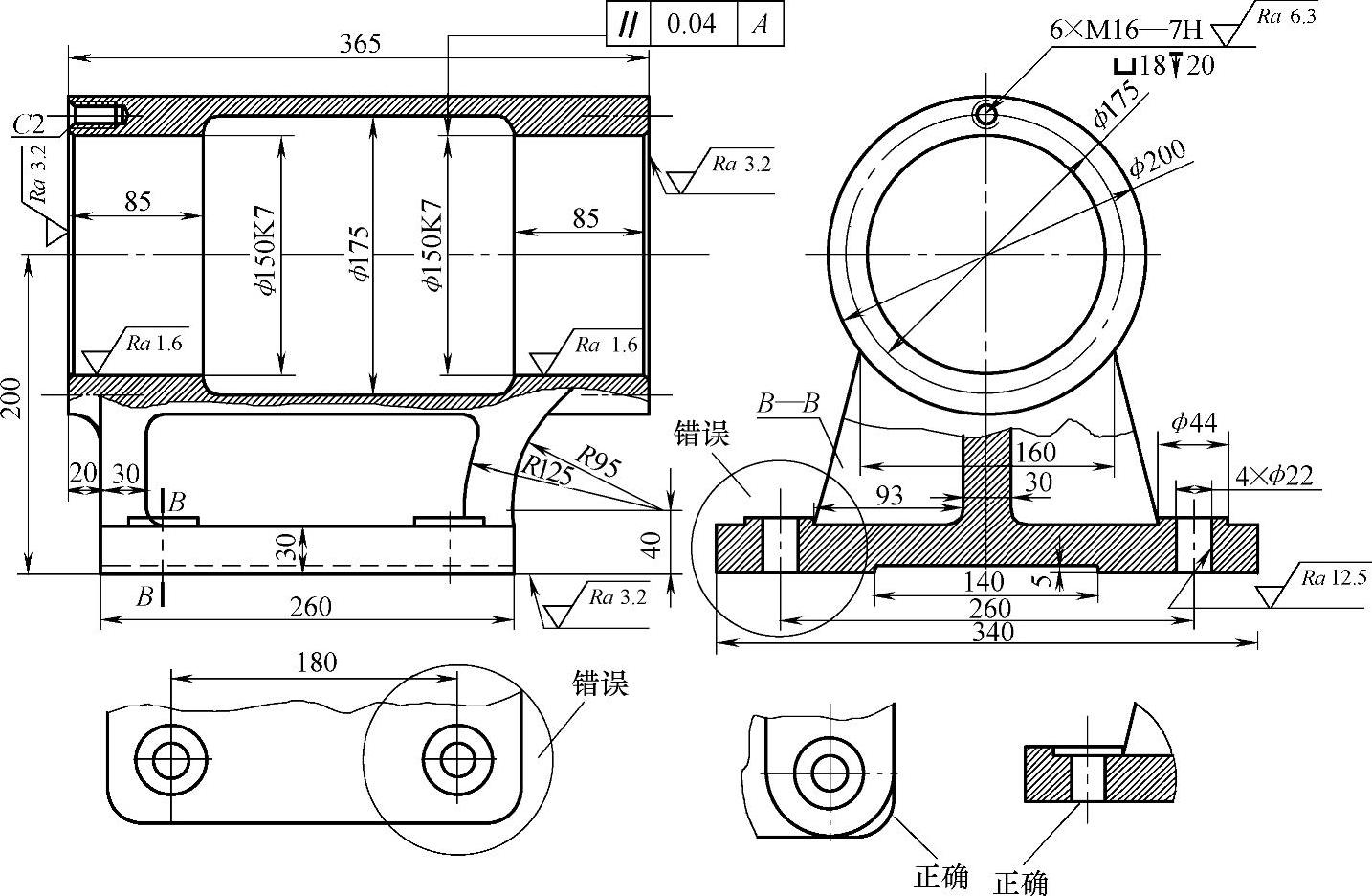

如图9⁃13中错误处所示,零件结构外形上的凸台砂层太薄易于掉砂,圆凸台侧壁沟缝处容易掉砂。若改为图9⁃13正确处所示结构,则凸台结构设计合理,铸件结构易于起模,不产生夹砂。

图9⁃13 易于起模的凸台结构

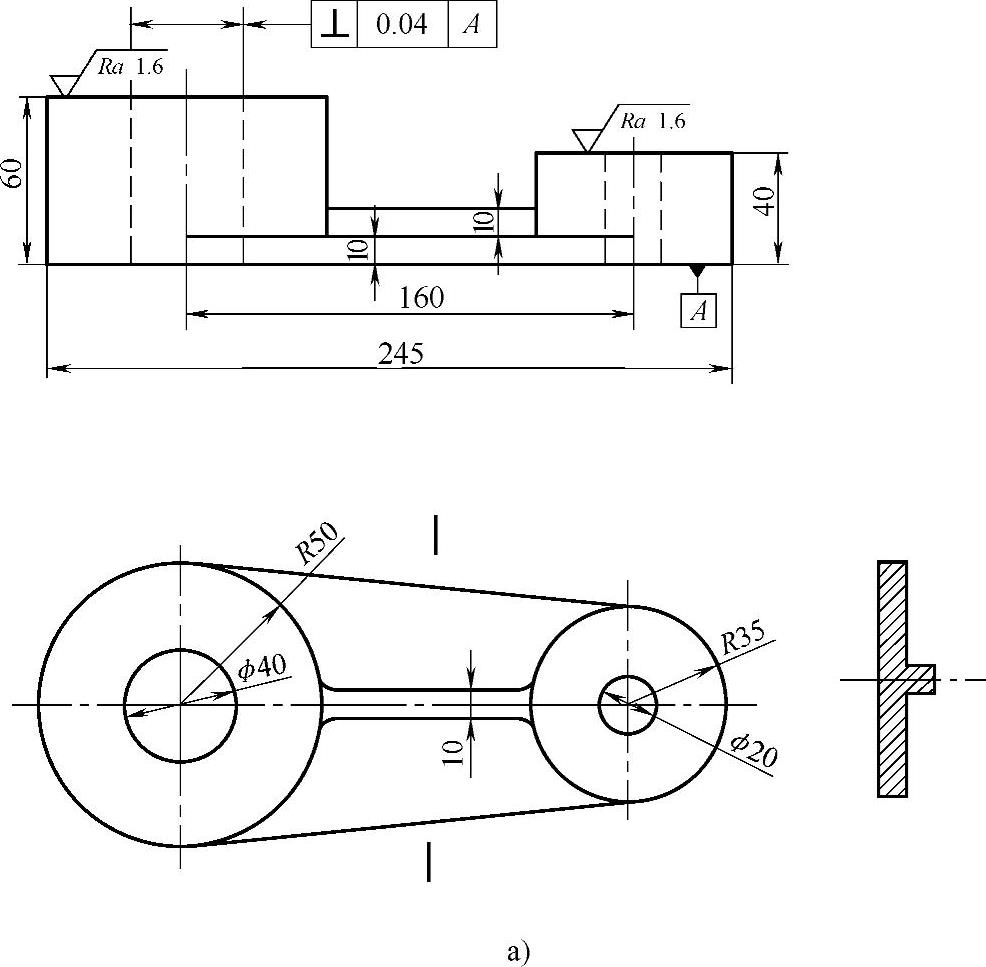

6.可锻铸铁件断面设计

如图9⁃14a所示结构,因可锻铸铁的毛坯件是白口铸铁件,白口铸铁的体收缩大,

图9⁃14 可锻铸铁的结构

在结构厚而大的部位容易产生缩孔。十字形截面即属于结构厚而大的结构,因此易产生缩孔等缺陷。将其改为图9⁃14b所示结构,即改成工字形截面,则可以减少金属聚集,改善铸件质量。

图9⁃14 可锻铸铁的结构(续)

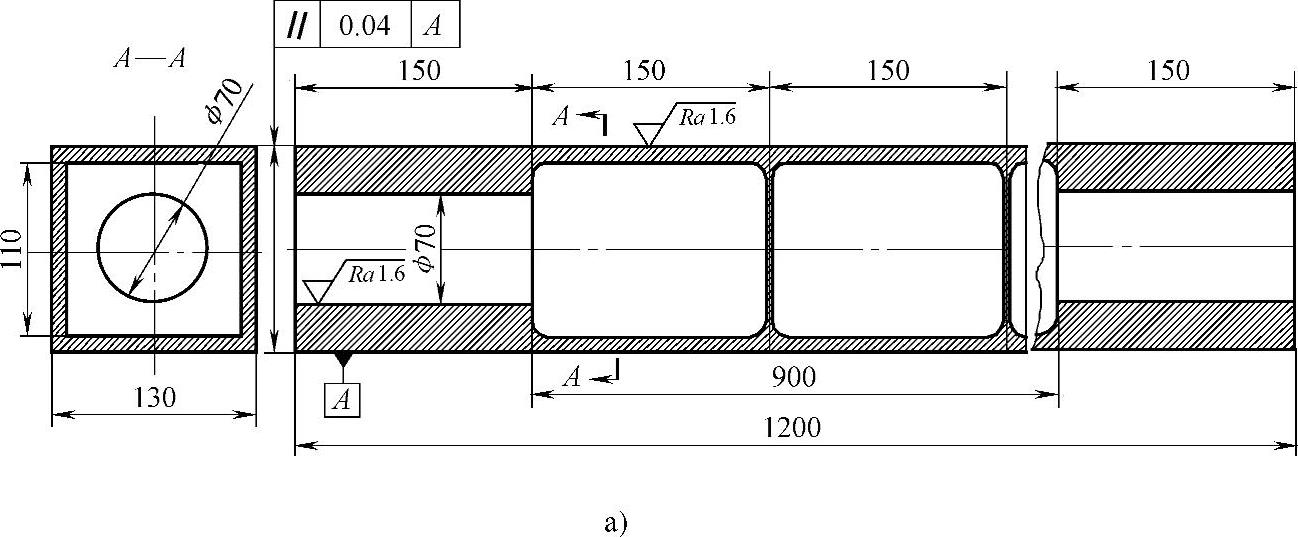

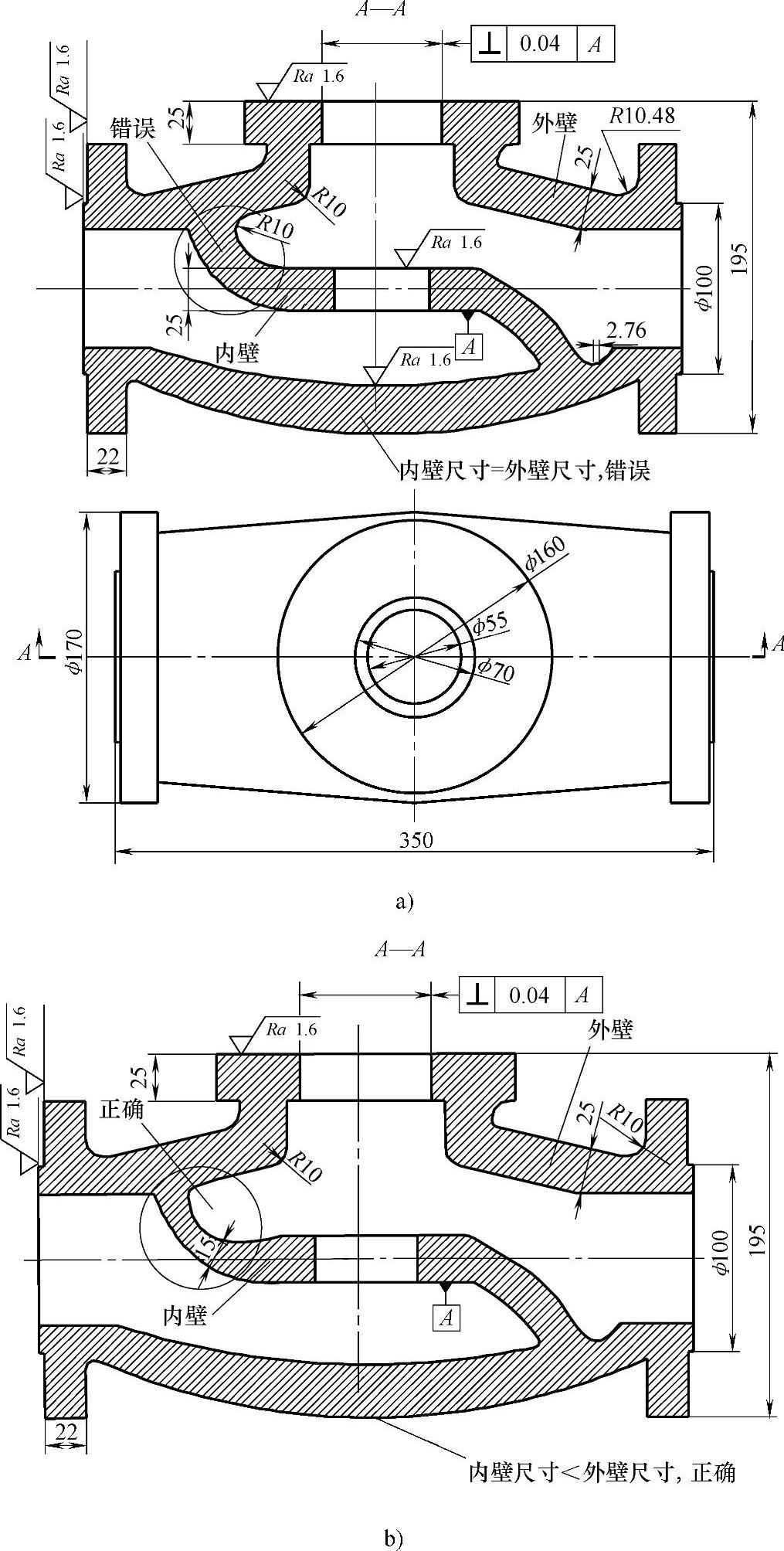

7.铸件内外壁的尺寸应避免相同

图9⁃15a所示结构中内外壁的壁厚相等。在这一结构中,由于内壁散热慢,当与外壁温度相等时可能引起裂纹。可将其改为图9⁃15b所示结构,内壁厚度小于外壁厚度,有利于内部的散热。

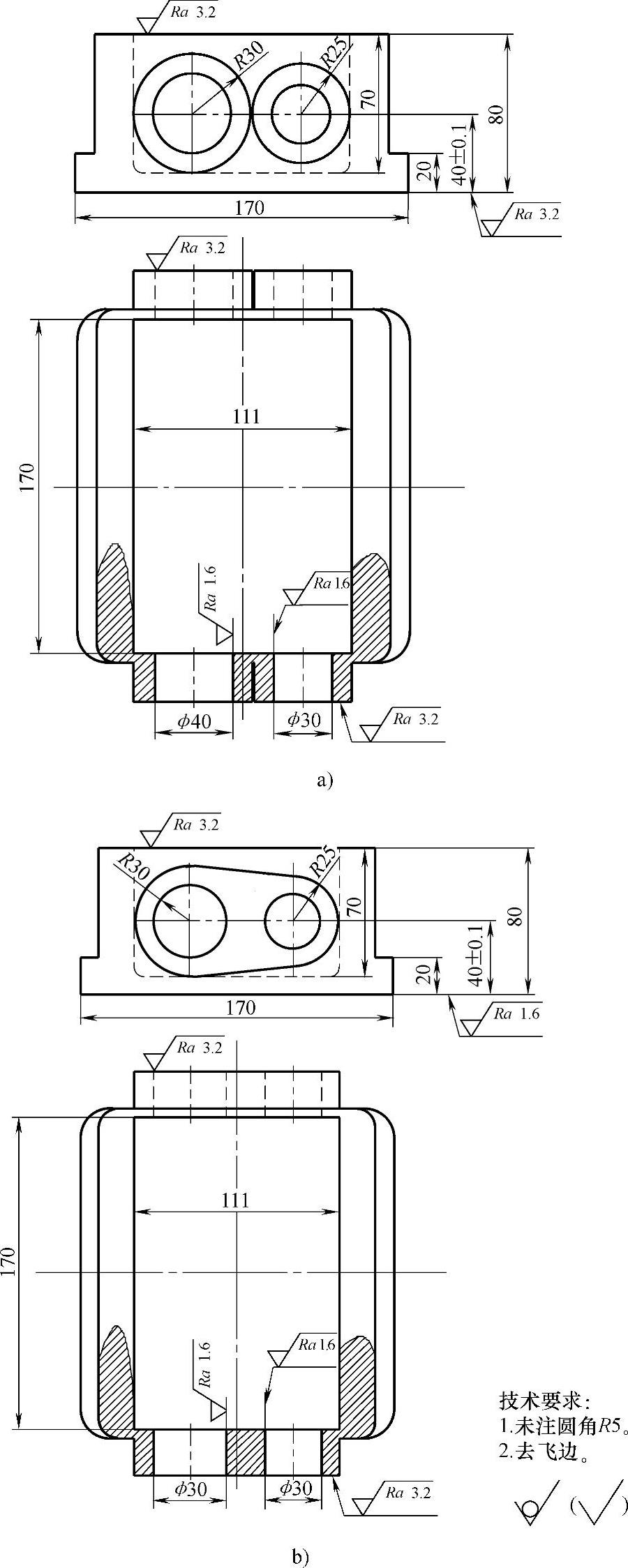

如图9⁃16a所示,铸件壁厚相差太大,则在壁厚处易形成金属聚积的热节。热节处的金属液冷凝满后如得不到补缩,常常在这种部位形成缩孔或缩松缺陷。若改为图9⁃16b所示结构,采用将铸件壁厚处挖空的措施,使其壁厚均匀,利于同时凝固,可以不用冒口。

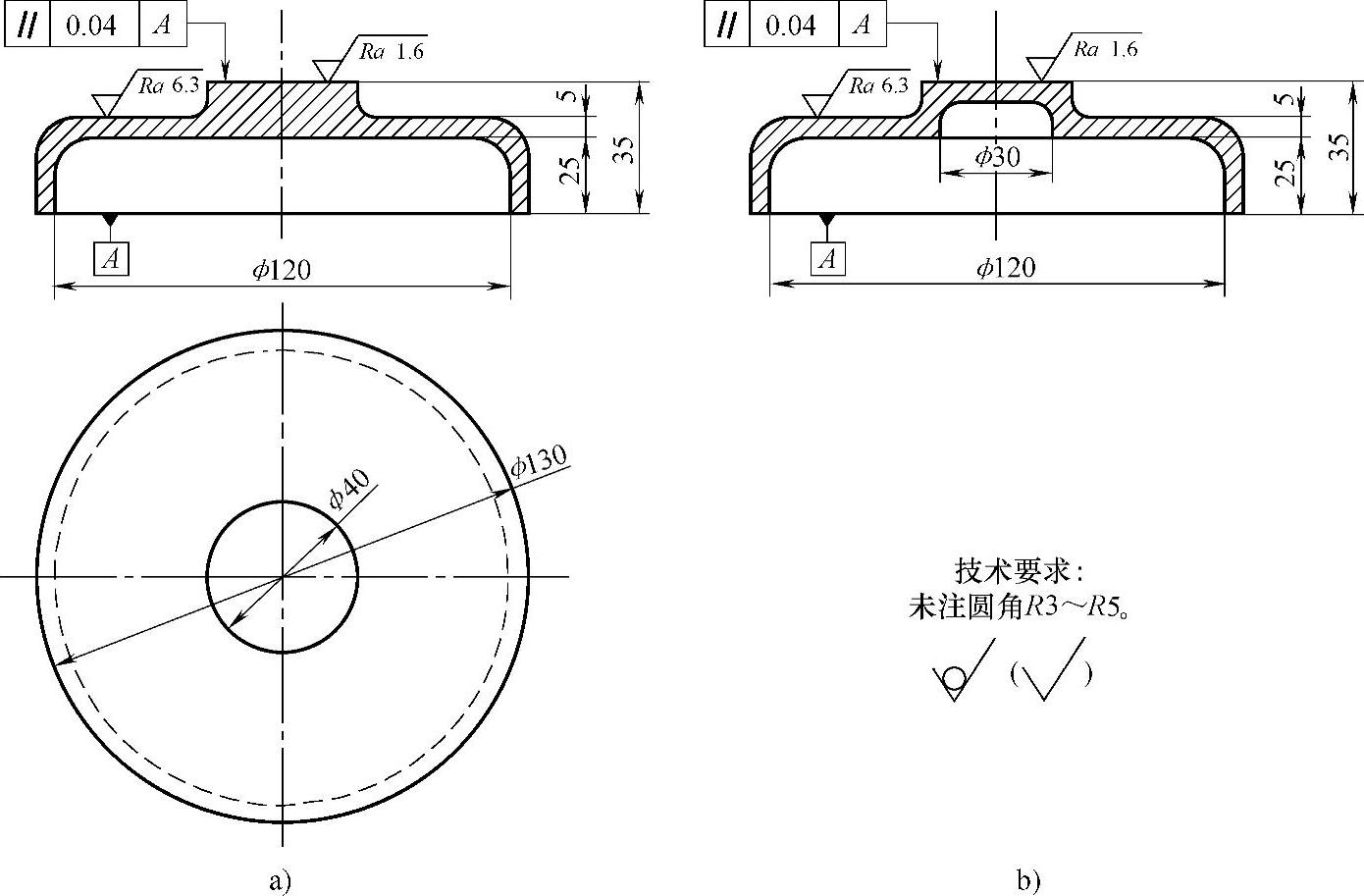

8.铸件应消除厚壁结构

如图9⁃17a所示,部分区域采用厚壁结构,不利于保证铸件质量。若改为图9⁃17b所示结构,采用薄壁凸台结构,则可使铸件质量得到提高。

图9⁃15 有利于内部散热的结构

图9⁃16 铸件壁厚处挖空的结构

图9⁃17 消除厚壁的结构

图9⁃17 消除厚壁的结构(续)

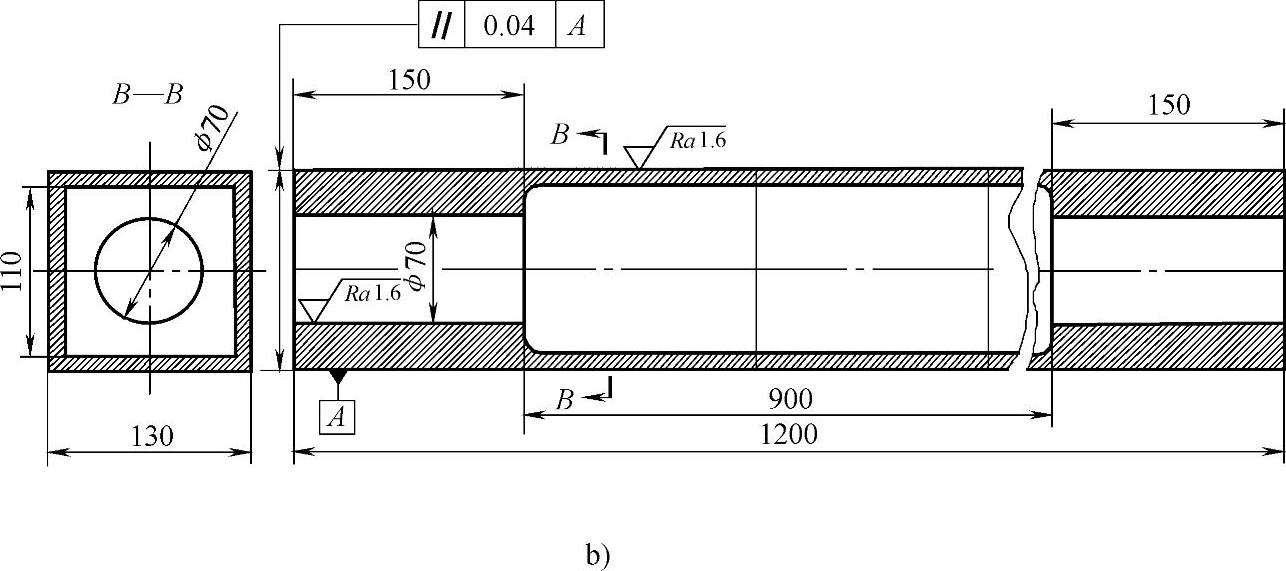

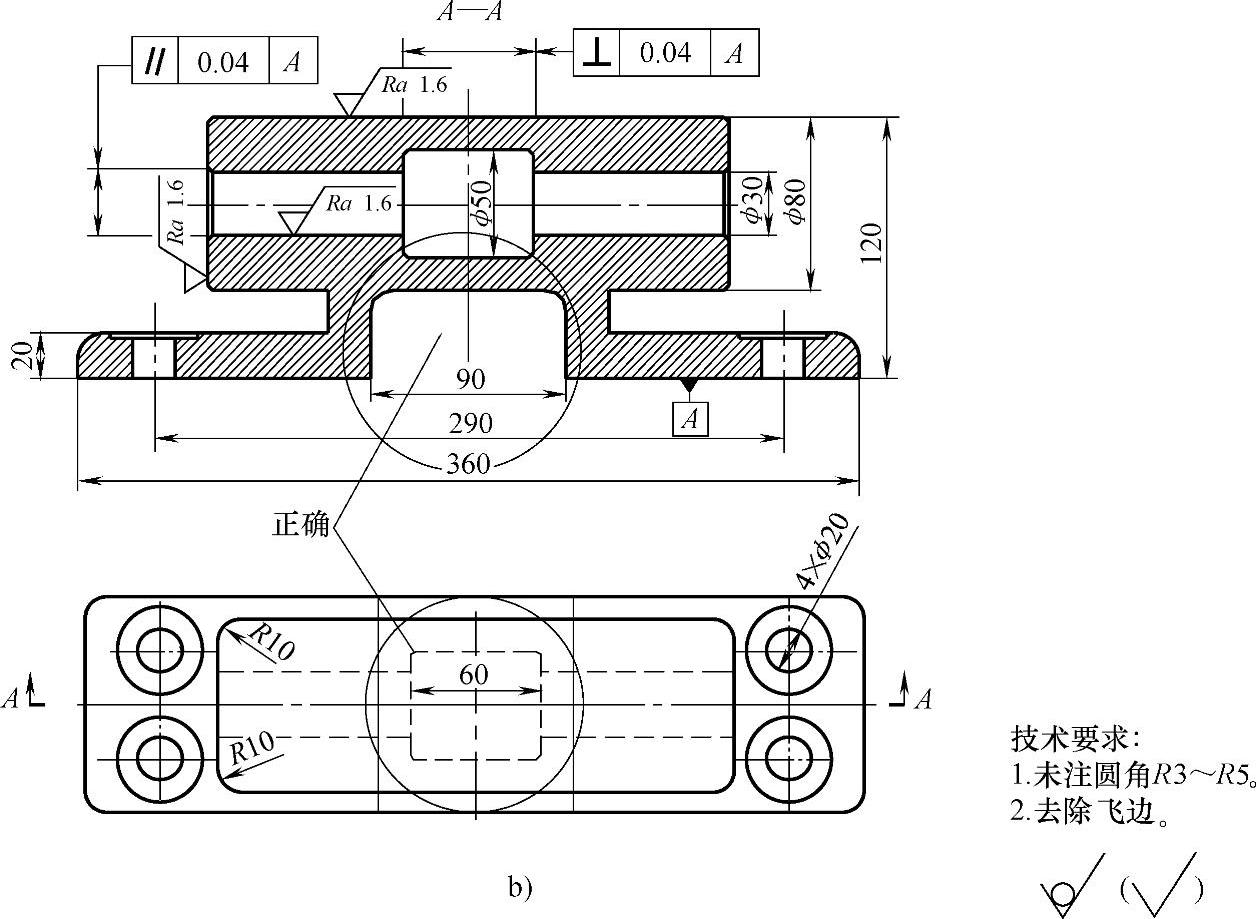

9.铸件应避免铸造应力

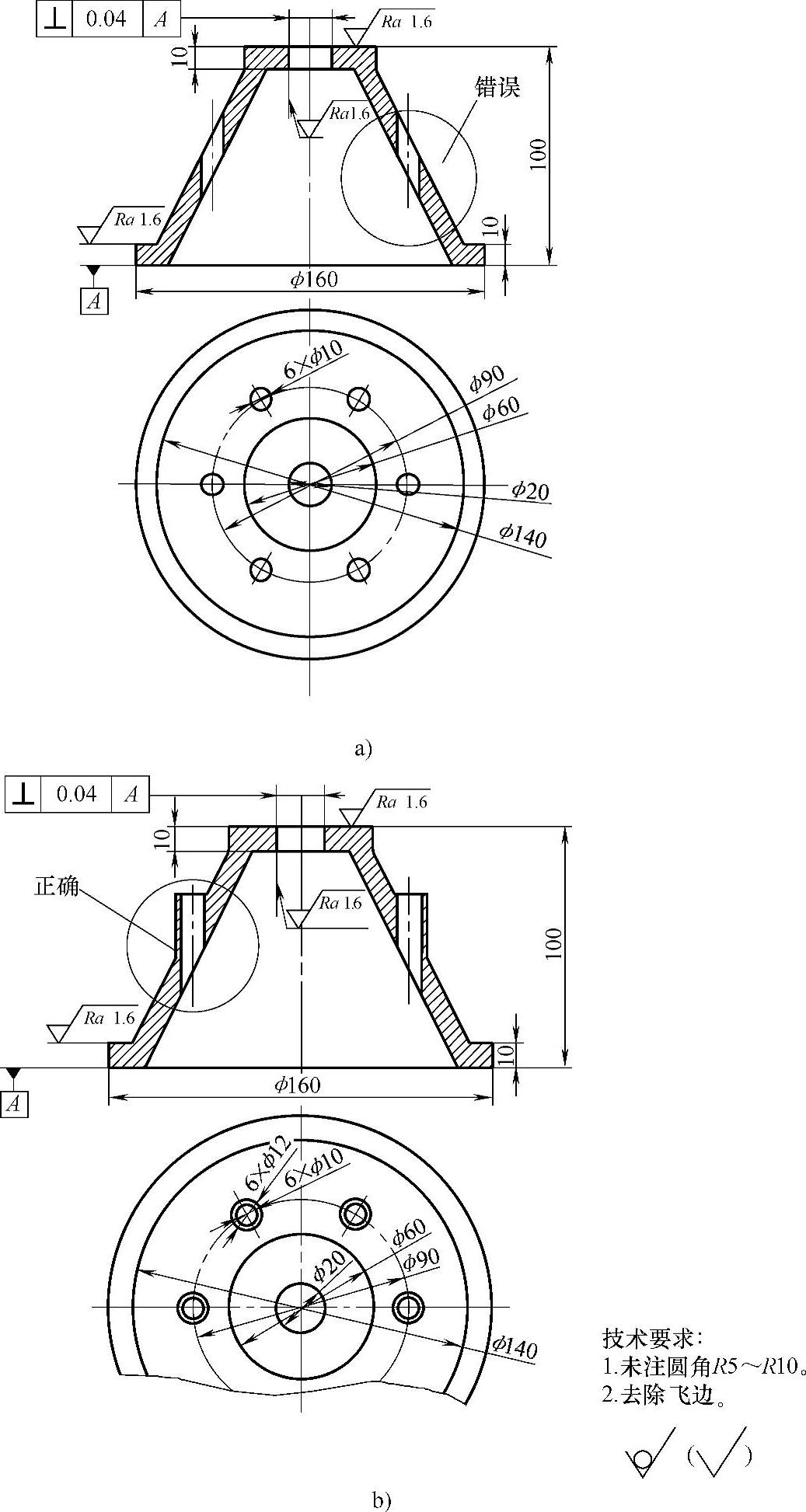

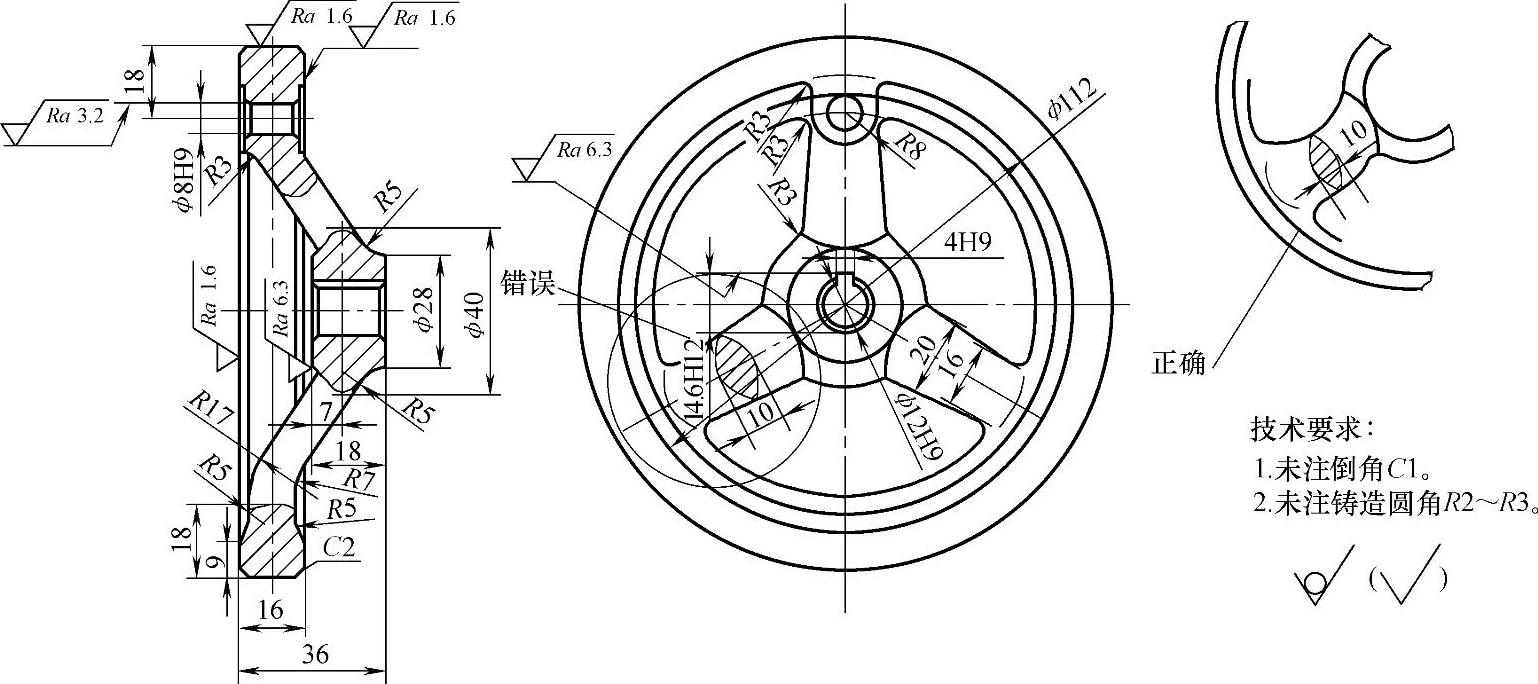

如图9⁃18所示,铸件“错误”处存在铸造应力,从而使铸件的质量下降。若将其改为图9⁃18中“正确”处所示,改辐条为弯曲形,收缩时有退让余地,从而可减少铸造应力。

图9⁃18 减少铸造应力的结构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。