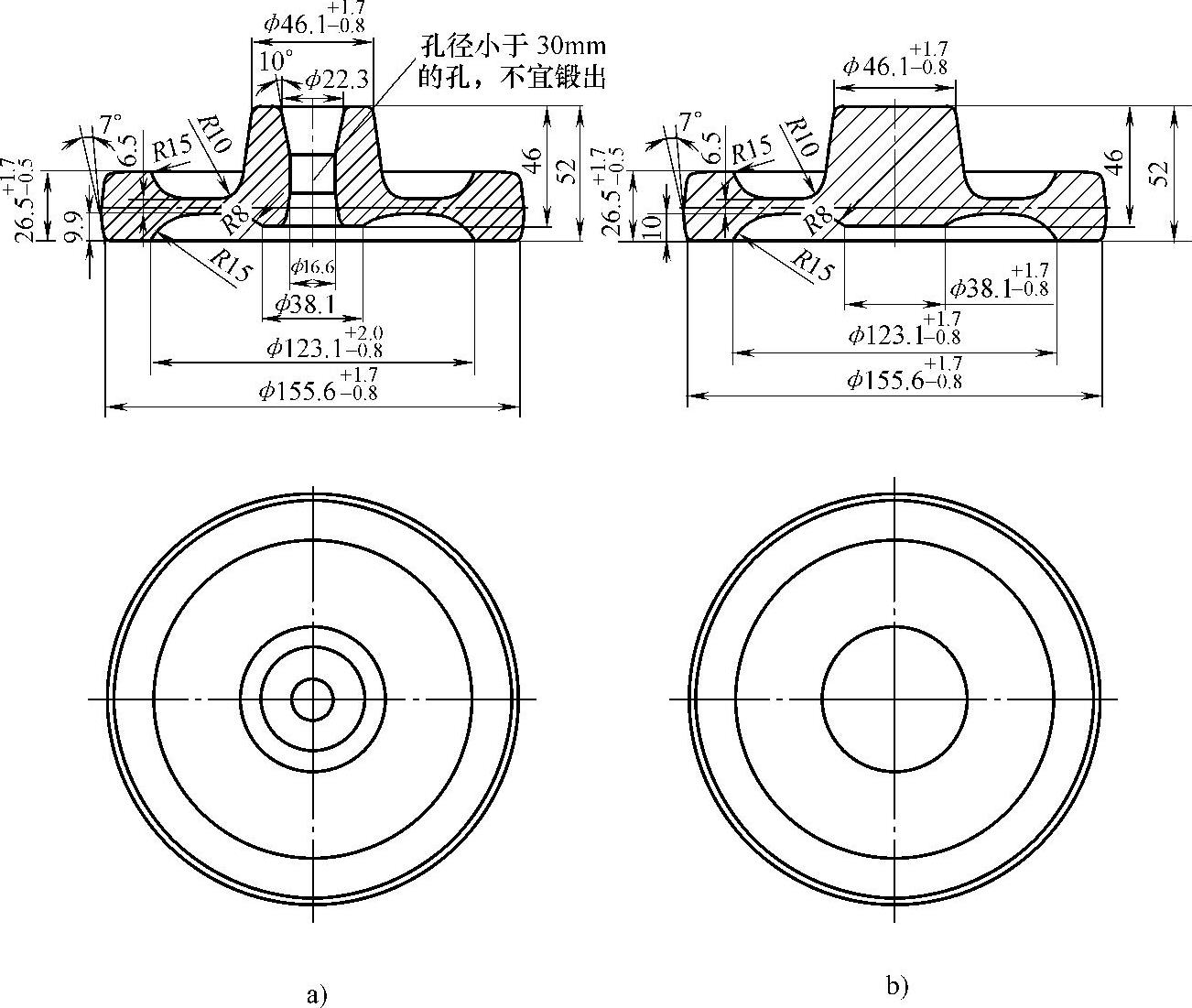

1.小孔不宜锻出

孔径小于30mm,或高度尺寸H>3d或H<3D,d≤0.5D(D指工件直径)的孔,一般允许不锻出。对于套筒件,当d<30mm或t<12mm时,也可不锻出;对于水压机锻件,d<150mm时,可以不锻出。

如图6⁃32a所示零件上的孔径过小,不宜锻出。因零件上的孔径过小或相对高度过大时,冲孔时会产生严重拉缩变形,且省料不多。可改为图6⁃32b所示结构,这样,金属易于充满模膛,减少产生变形的工序和提高模具寿命。

图6⁃32 小孔不宜锻出的结构

2.复杂锻件结构设计

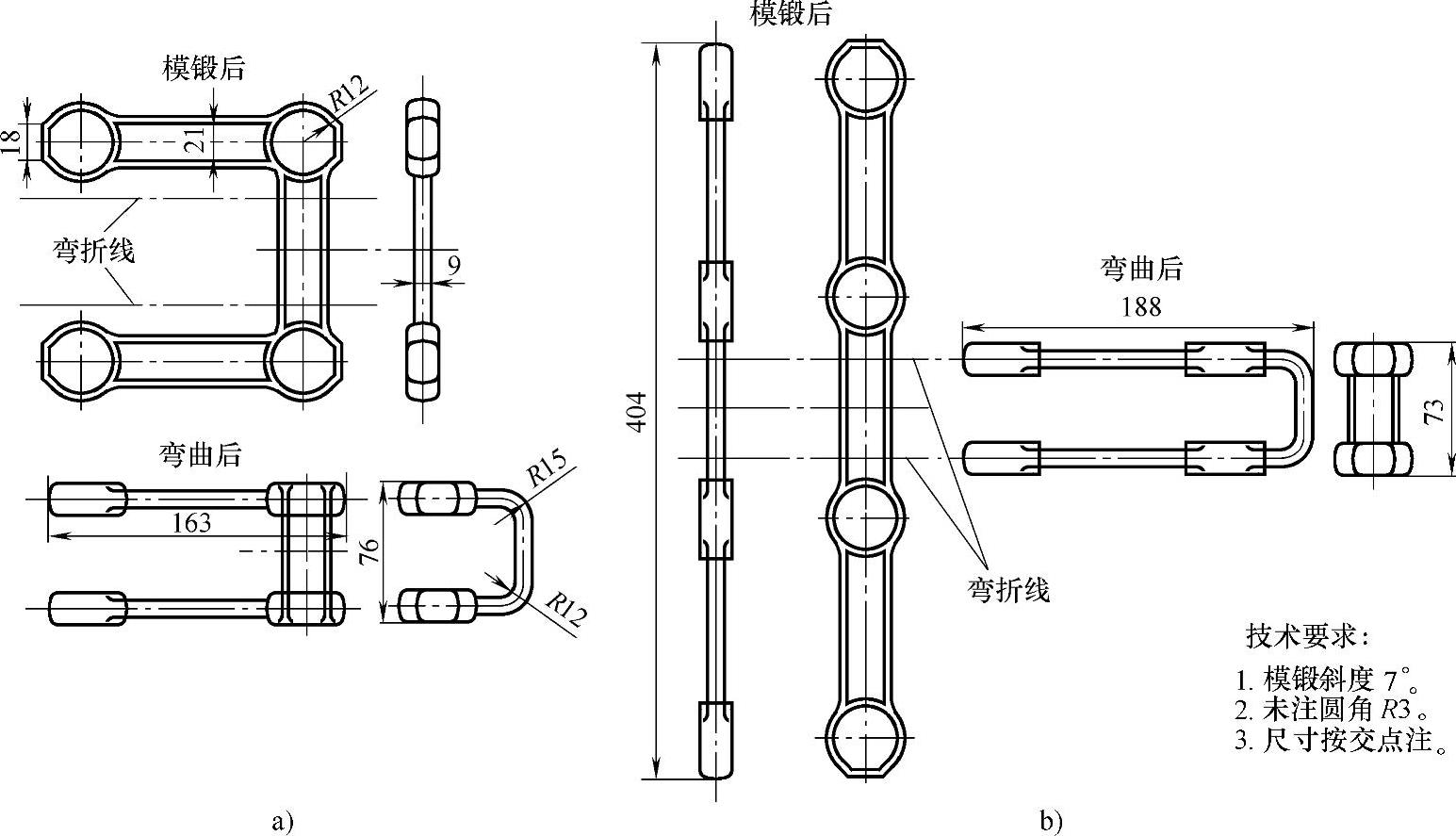

图6⁃33a所示为U形环结构,锻制时要使用弯曲的型槽,较为麻烦。锻件形状复杂时,要尽可能直接模锻成形。因此将U形环改为图6⁃33b所示结构,锻件形状简单,可将模锻件直接用直线型的型槽模锻成形,再将其弯曲成U形环,可以减少工序和工时。

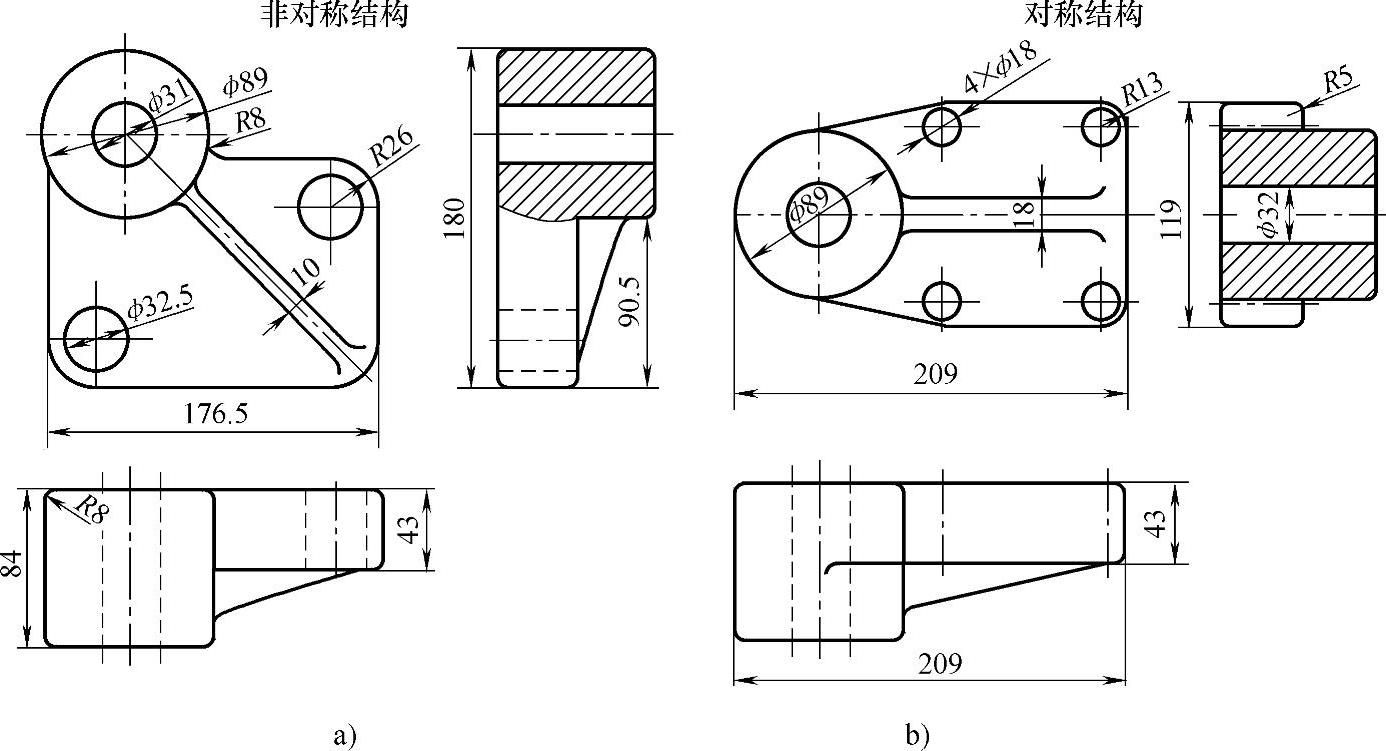

复杂锻件设计成对称形状,可使模具和夹具通用。

图6⁃34a所示为非对称结构,不利于锻件成形,并且不便于发现上、下模在模锻过程中的错移。这样的模锻件在锻造时费时费力。若改为图6⁃34b所示结构,模锻件外形简单、平直、对称,可使模具和夹具通用,使金属易于充满模膛、减少变形,提高模具寿命,省时省力。

图6⁃33 复杂锻件结构设计(1)

图6⁃34 复杂锻件结构设计(2)

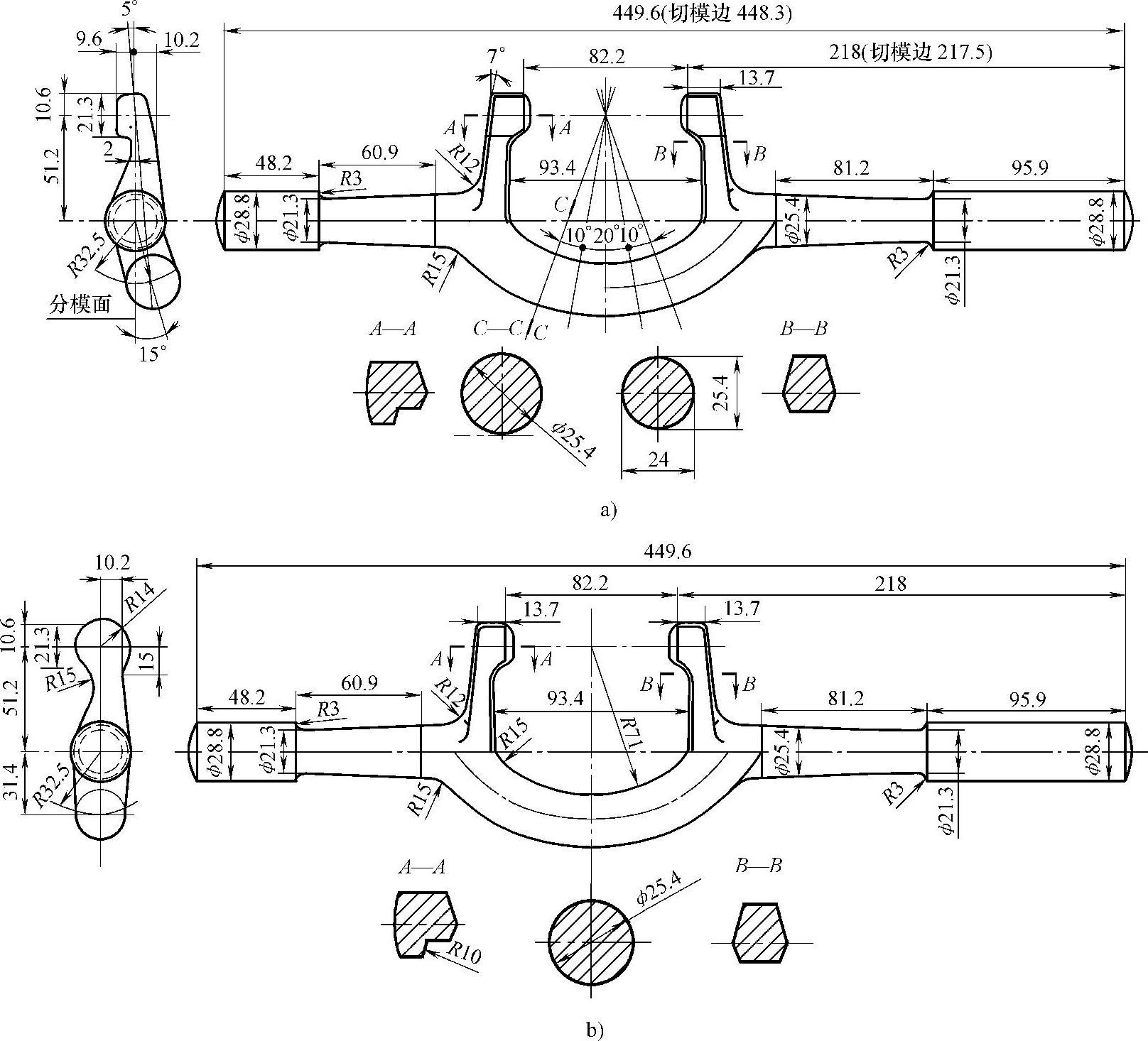

复杂锻件不应忽略预锻的作用。毛坯经制坯后必须进行预锻,使其基本达到预锻尺寸,然后再进行终锻,以保证得到优质锻件,并减少终锻对模膛的磨损,提高模具使用寿命。

图6⁃35a所示为形状复杂的一类锻件,其成形困难。设计要求在制坯后直接终锻成形,但这样往往会出现填充不饱满、折叠、裂纹及其他缺陷。改为图6⁃35b所示结构,设计预锻工步,即可避免上述缺陷。

图6⁃35 预锻分析与设计

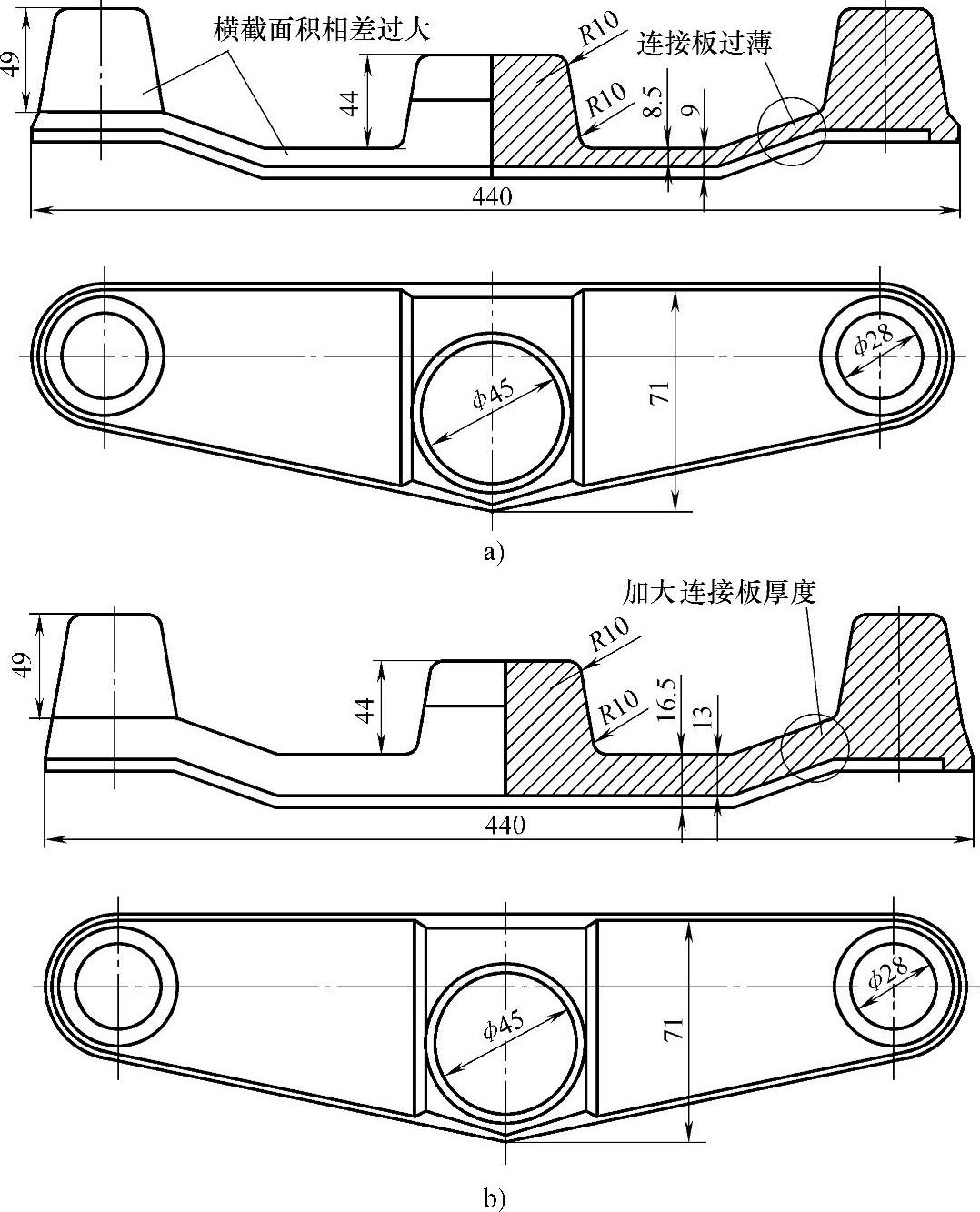

3.合理设计连接板的厚度(https://www.xing528.com)

图6⁃36a所示锻件中各段横截面积相差过大,连接板厚度过小,模锻时容易产生形变,造成不必要的麻烦。如果不加大连接板的厚度,就会使模锻困难,甚至出现折叠缺陷,产生废品。改进后的结构如图6⁃36b所示,增大了连接板厚度,提升了模锻件的刚度,不易产生变形,使使用寿命增加。

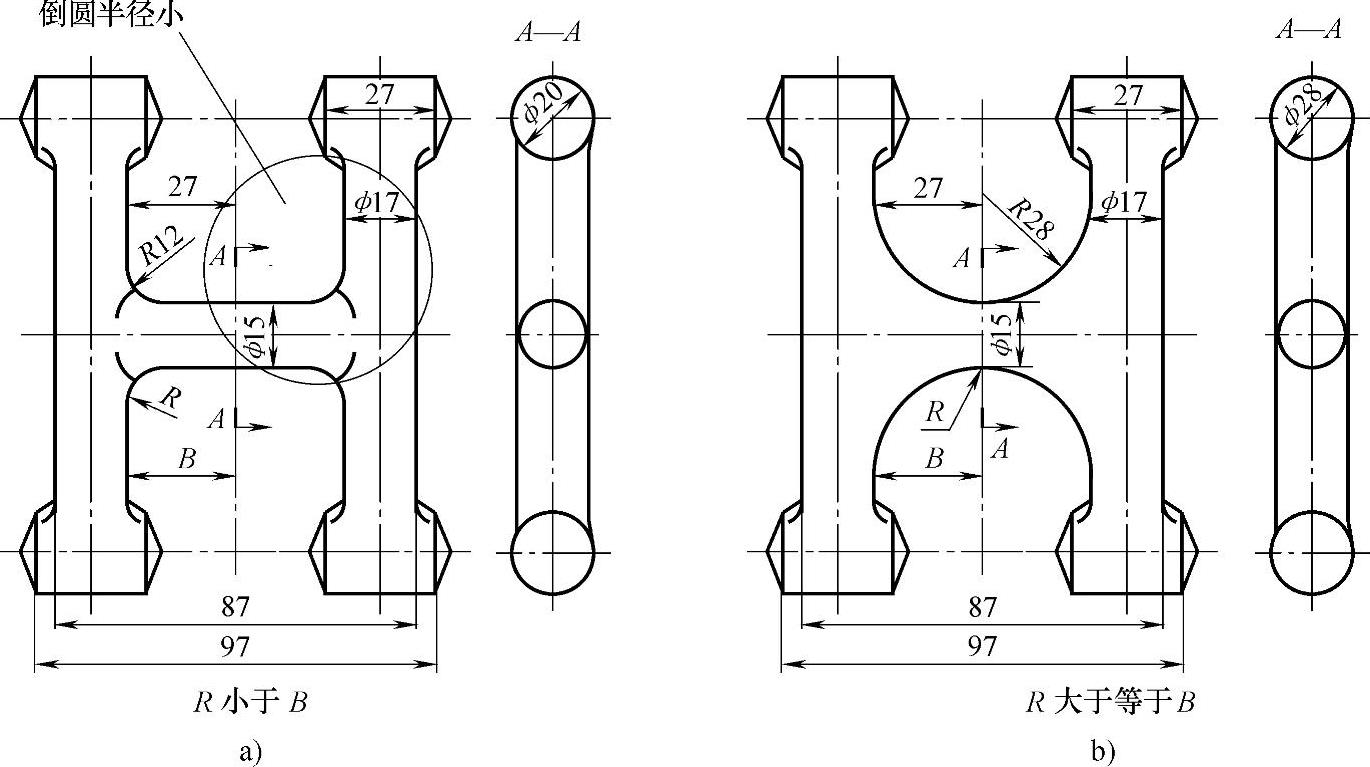

4.合理选择锻件的倒圆半径

由于锻造时金属的流动性差,所以锻件上的锐角、棱边的倒圆半径要加大,防止由于应力集中而产生微裂纹,但半径过大会增加机加工量。

如图6⁃37a所示的锻件的倒圆半径较小,则半径过小处模具易出现裂纹,降低模具的寿命,锻件也易出现折叠缺陷。选择较合理的锻件倒圆半径,可改为图6⁃37b所示结构。

图6⁃36 连接板厚度的分析

图6⁃37 倒圆半径设计分析

5.冲孔芯料的设计

图6⁃38a所示锻件的冲孔芯料太薄,在冲头回程时,可能会将芯料拉断而带走锻件,并可能会增加冲孔次数。可改为图6⁃38b所示结构,控制芯料尺寸,使冲穿力大于终锻成形的卸件力,小于锻件支撑面上的压皱变形力。

图6⁃38 冲孔芯料厚度的分析

冲孔芯料不能太厚也不宜太薄。平冲头取L=2~8mm,尖冲头按L=kd确定,k值的确定可以参考相关资料。α常用60°、75°、90°、110°、120°。

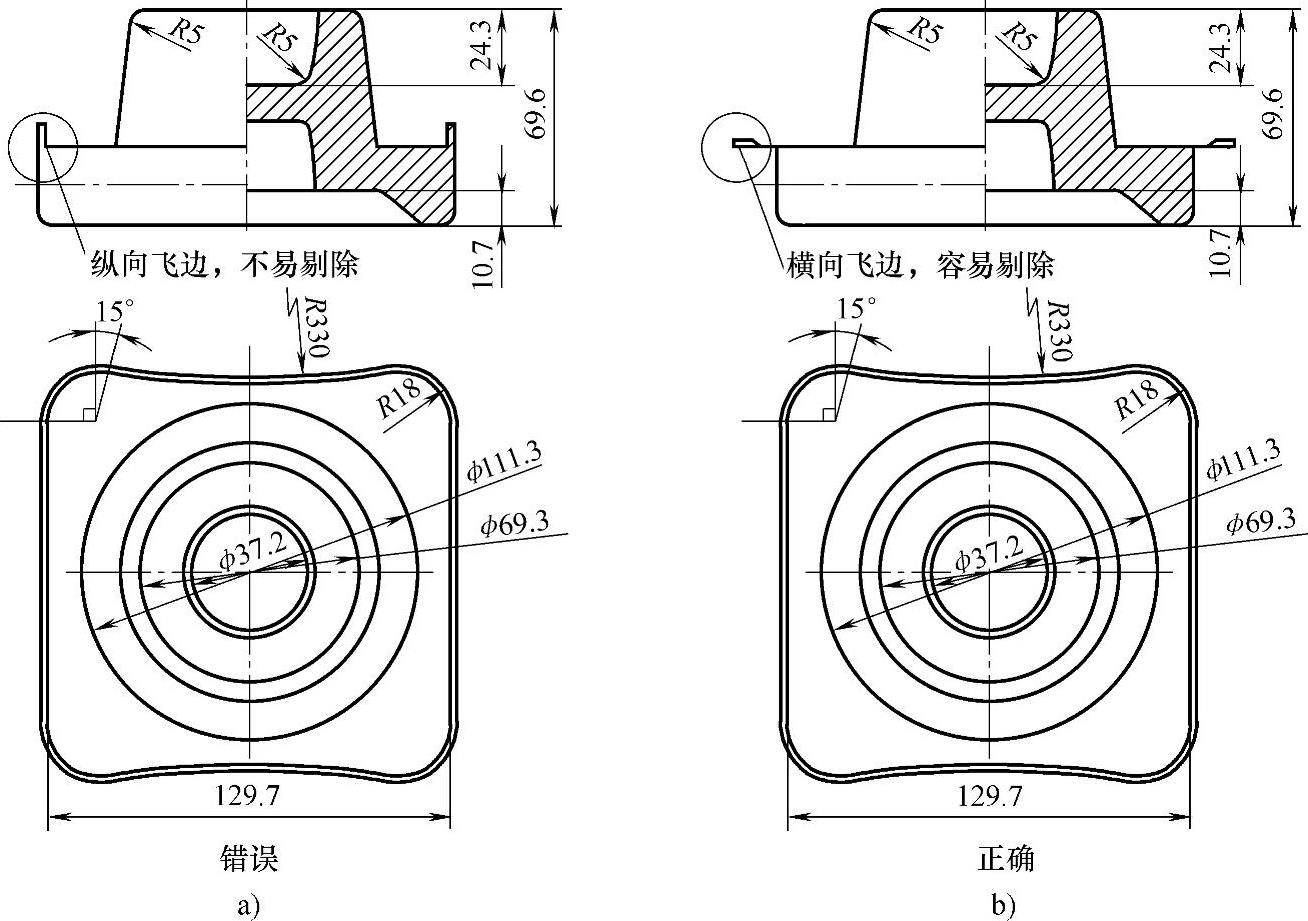

6.合理安排飞边的位置

图6⁃39a所示为纵向飞边结构,由零件的形状可知此飞边不易纵向切除,且横向切除也易擦伤零件,因此设计不合理。可改为图6⁃39b所示结构,即尽可能设计成横向飞边,易于切除,给后续加工带来方便。

图6⁃39 有关飞边位置的分析

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。