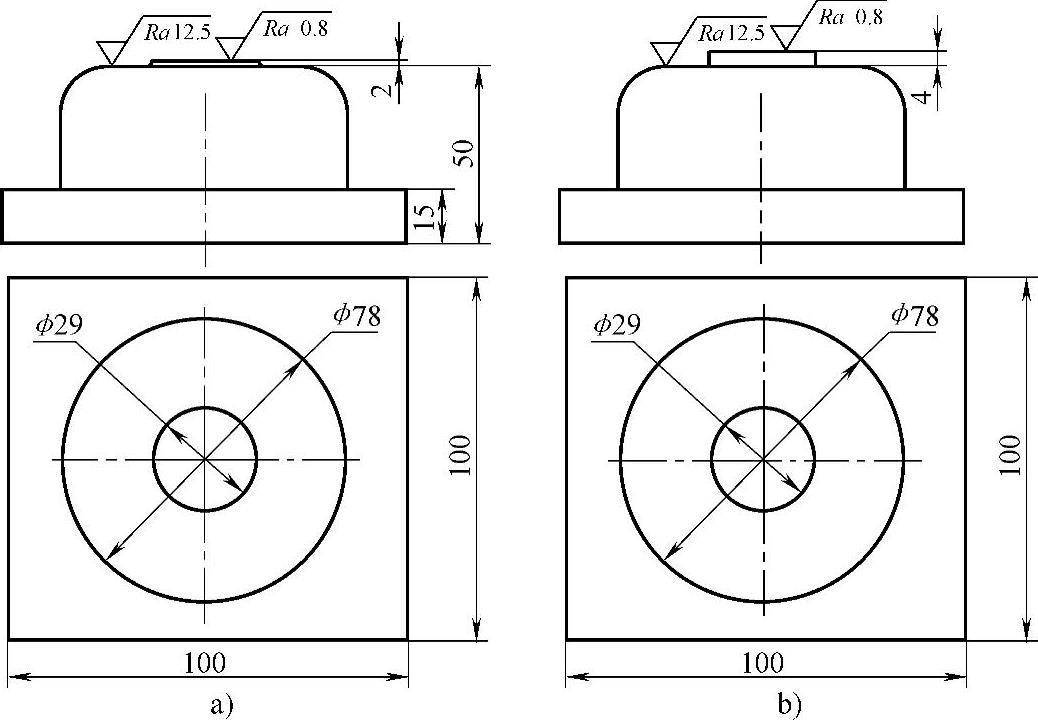

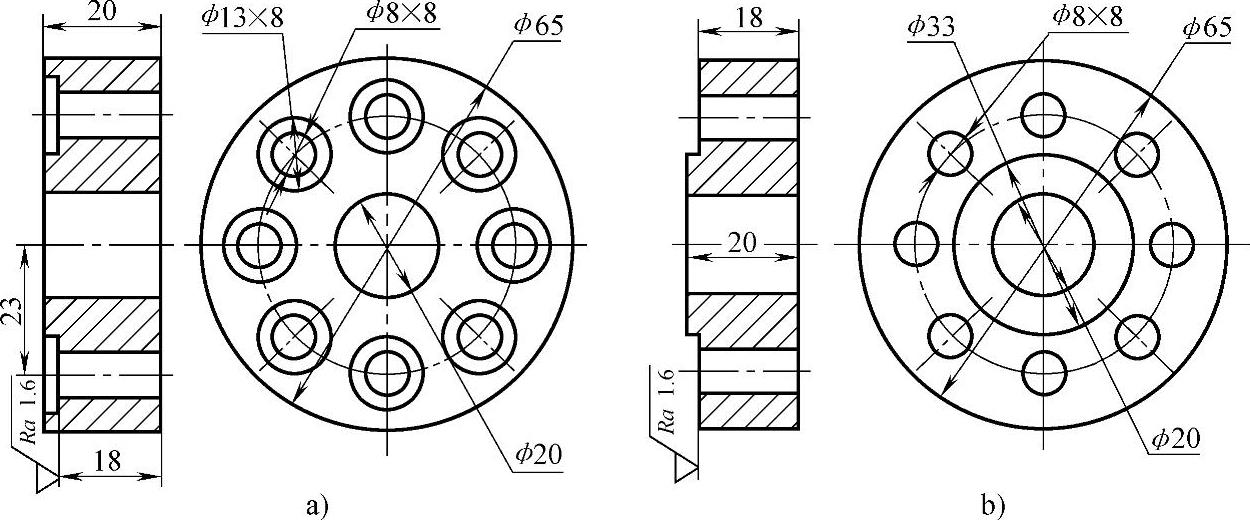

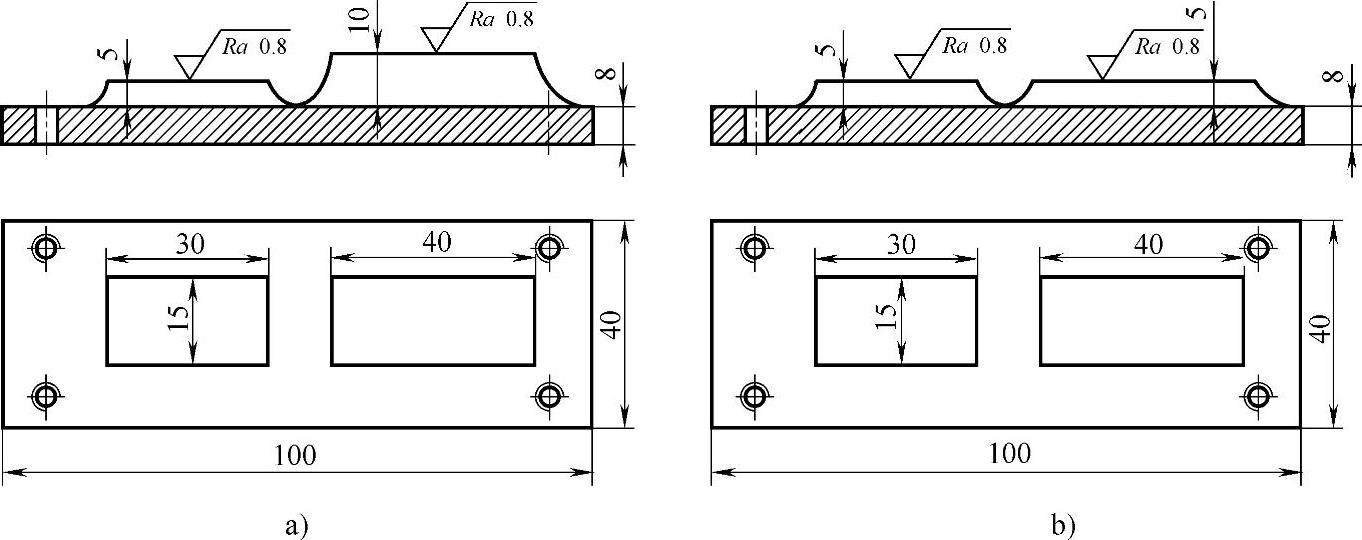

1.加工面与非加工面间应有明显界限

如图5⁃14a所示,加工表面与不加工表面间没有明显界限,尤其是其距离小于加工误差,磨削加工难度大。若改为图5⁃14b所示结构,将加工表面与不加工表面设计有明显界限,使其距离大于加工误差,则便于磨削加工。

图5⁃14 加工表面与不加工表面的结构

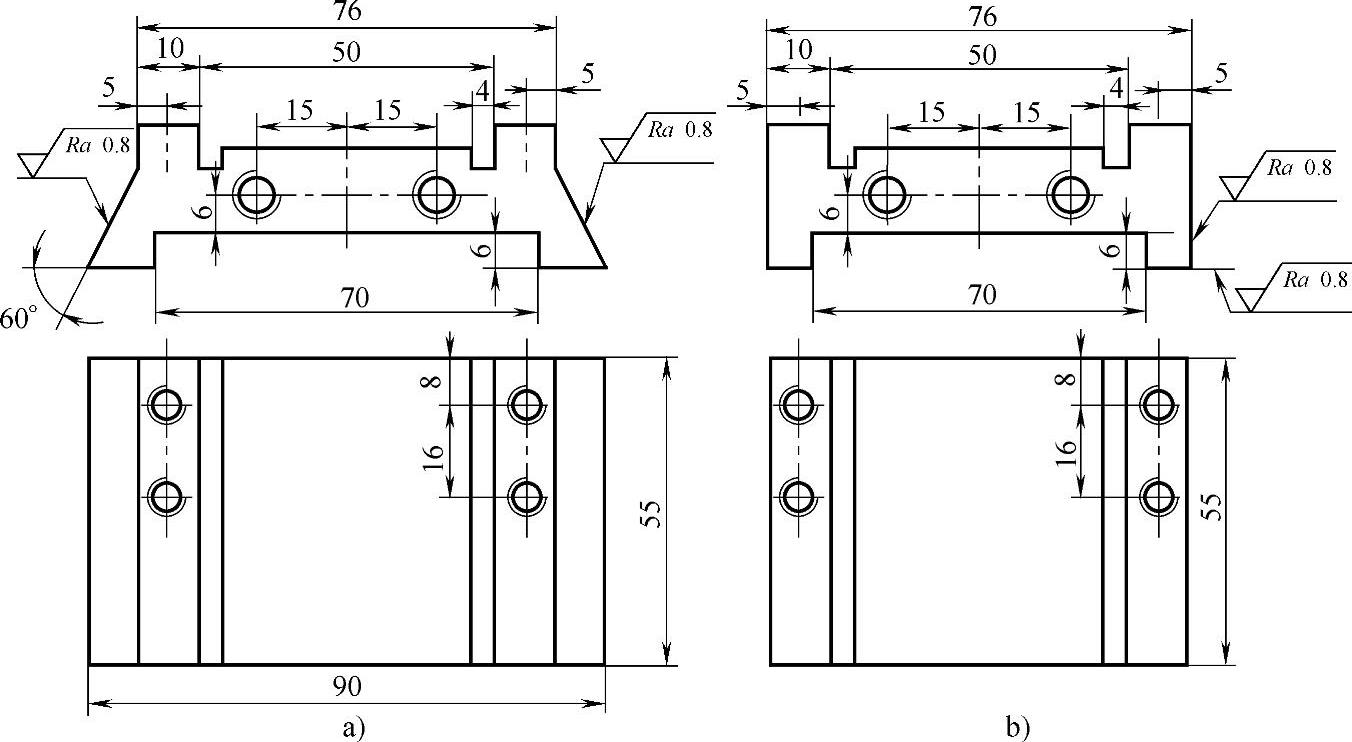

2.尽量减少对斜端面的加工

如图5⁃15a所示,因加工面倾斜,增加了机床调整时间。若改为图5⁃15b所示结构,在满足零件功能的要求下尽量避免倾斜面的加工,将倾斜面改成垂直面,则可以减少机床调整时间,提高生产效率。

图5⁃15 避免倾斜面加工的结构

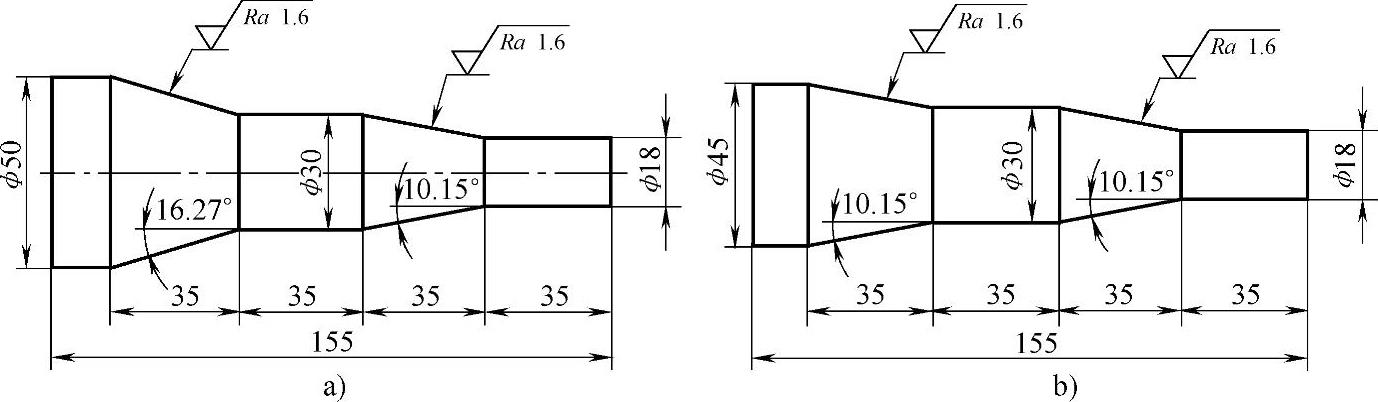

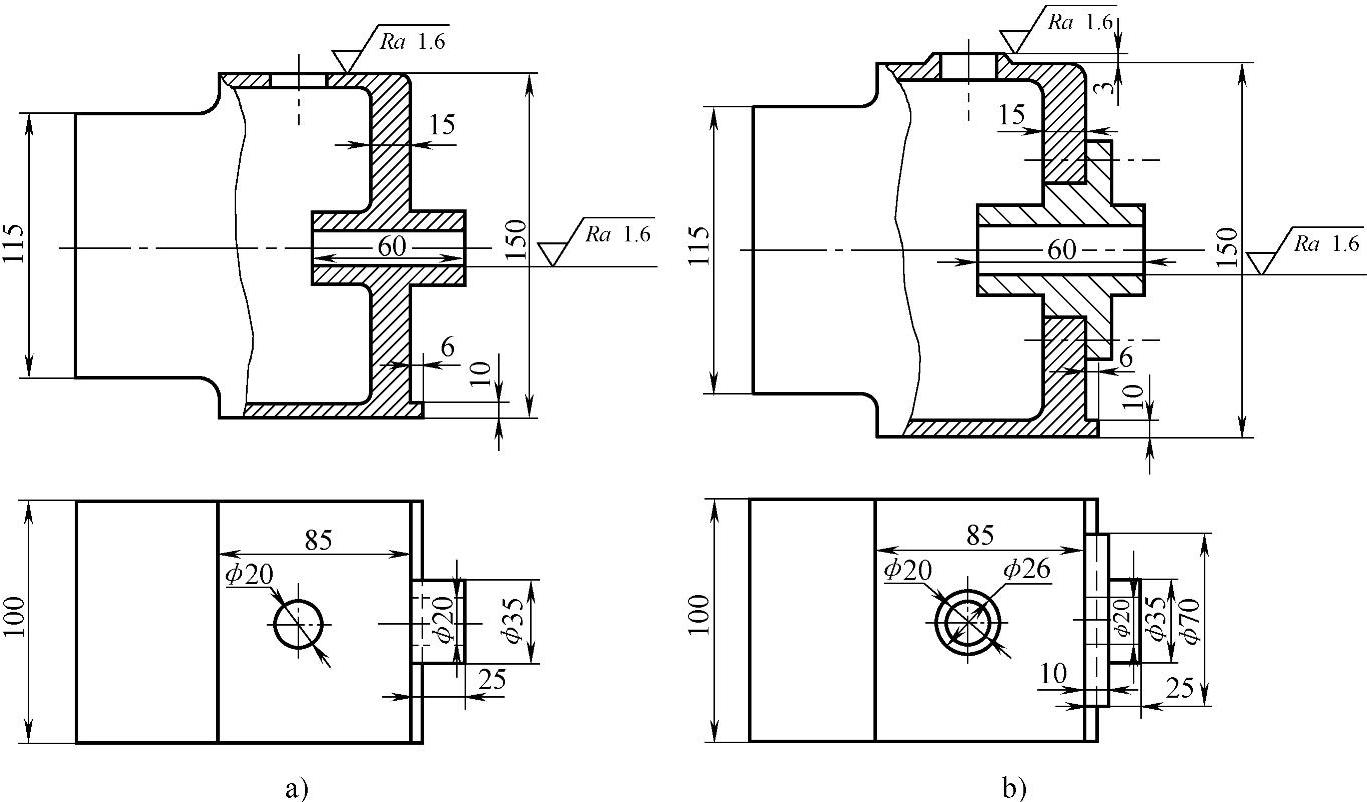

3.锥面零件的加工

如图5⁃16a所示,由于两加工面锥度不同,加工时需两次调整机床角度,降低了加工效率。若将其改为图5⁃16b所示结构,使其锥度一致,则可以提高加工效率。

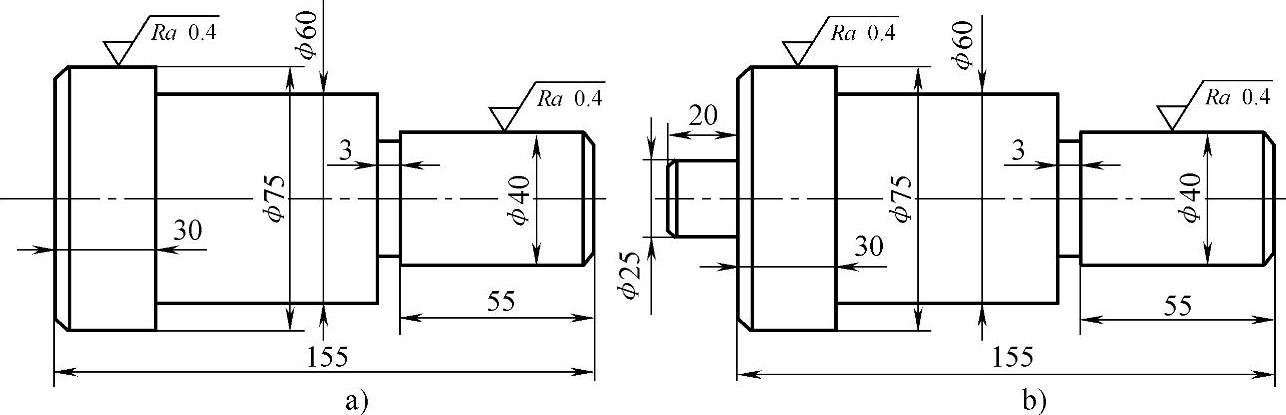

4.尽可能减少装夹次数

如图5⁃17a所示,由于加工面较多,需多次装夹,易造成几何公差误差。若改为图5⁃17b所示结构,增加一圆柱体,则可以减少磨削装夹的次数。

图5⁃16 锥度一致的结构

图5⁃17 减少磨削装夹的次数的结构

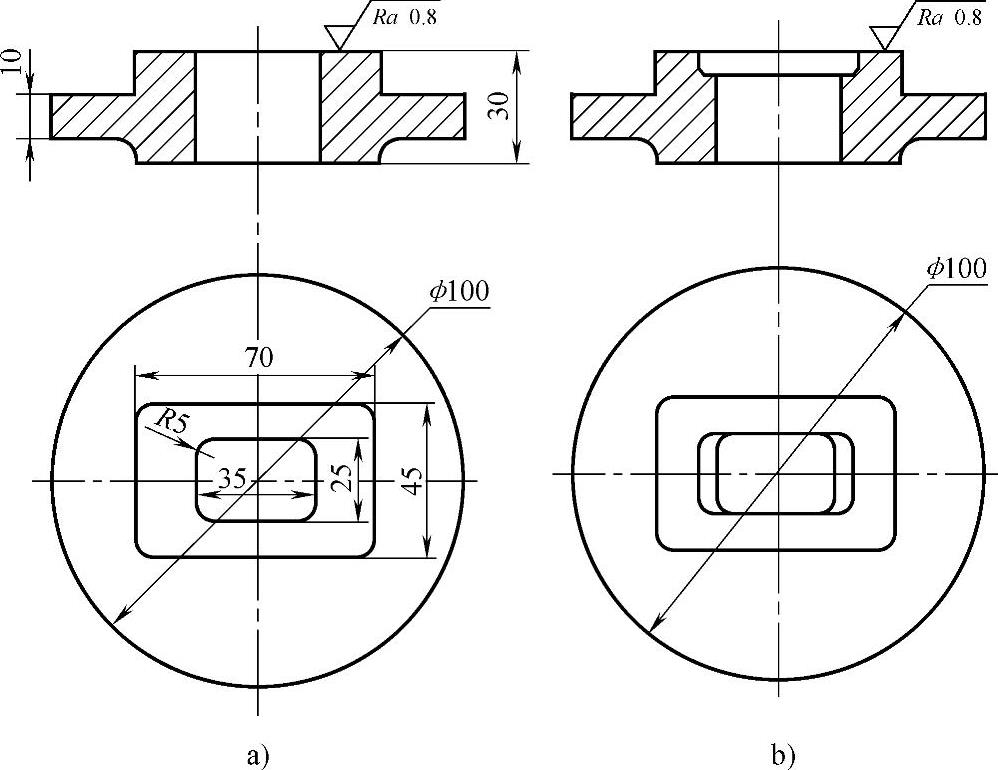

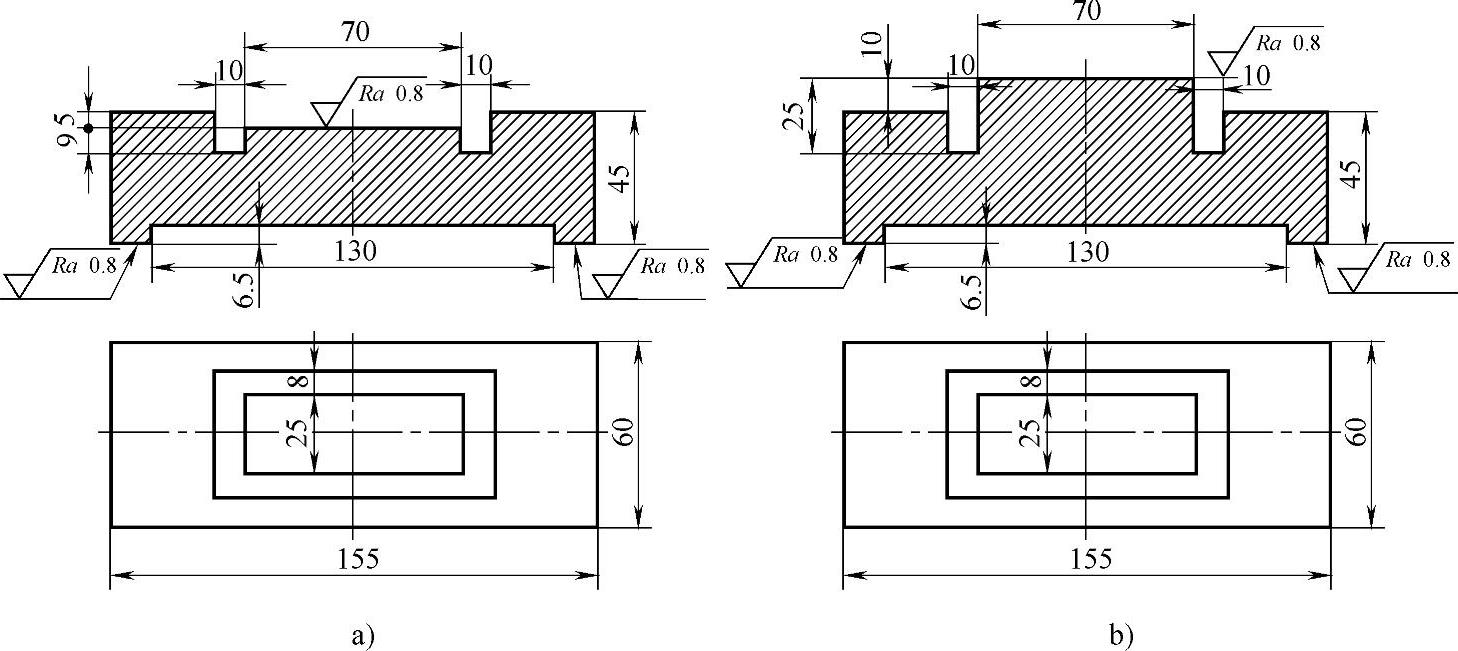

5.尽可能一次走刀加工完成

如图5⁃18a所示,由于加工面过多,需经常调整刀具,降低了加工效率,且不易加工。若改为图5⁃18b所示结构,让所有需加工面处在同一平面上,则可以省去刀具调整的时间,提高加工效率。

图5⁃18 加工面处在同一平面的结构

6.加工宽度不一致不易加工

如图5⁃19a所示,由于加工面宽度不一致,磨削用量不同,加工难度大。若改为图5⁃19b所示结构,将加工面宽度设计一致,则有利于提高加工效率。

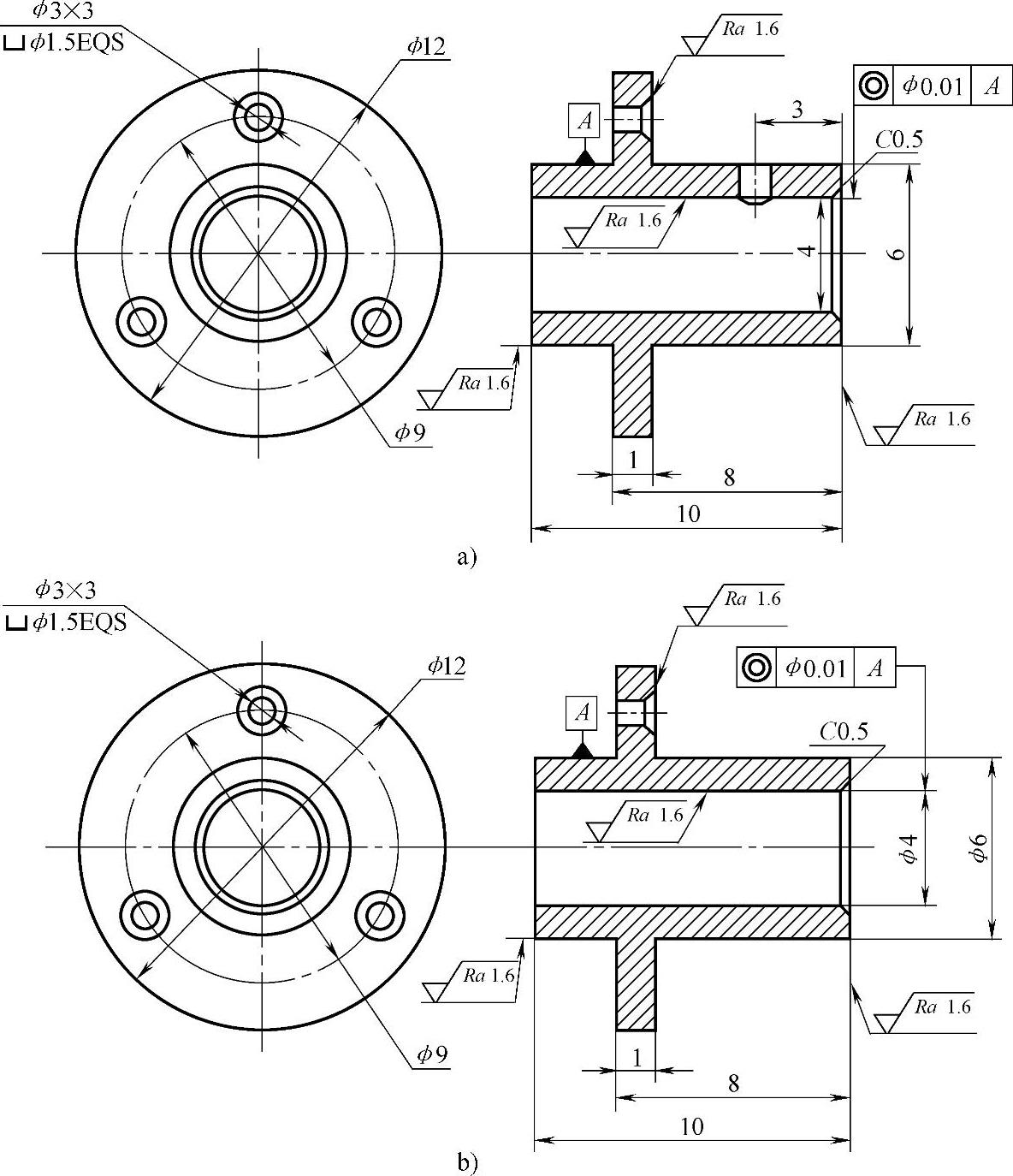

7.高精度加工面不要有孔

如图5⁃20a所示,带有孔的表面不连续,磨削时会产生振荡,加工精度不易保证。若改为图5⁃20b所示结构,设计成连续加工面,则在满足功能要求的前提下去掉无用孔,可以避免磨削时振动。

(https://www.xing528.com)

(https://www.xing528.com)

图5⁃19 加工面宽度设计一致的结构

图5⁃20 连续加工面的结构

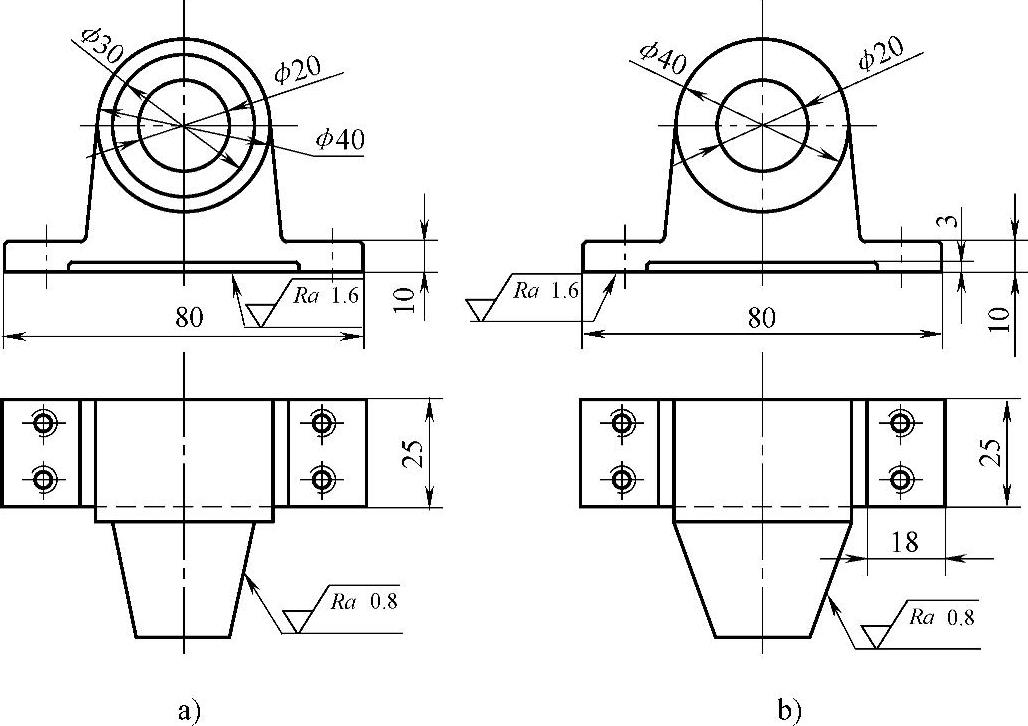

8.加工面附近避免有障碍物

如图5⁃21a所示,加工面附近有障碍物,加工难度过大。若将其改为图5⁃21b所示结构,在满足零件使用要求的前提下,可以将障碍物设计得远离加工面,从而降低加工难度。

图5⁃21 使障碍物远离加工面的结构

9.加工面要尽量在一个平面上

如图5⁃22a所示,加工表面不在同一平面上,砂轮需多次走刀,影响加工效率。若

图5⁃22 加工面设计在同一平面内的结构

改为图5⁃22b所示结构,将相同精度要求的加工面设计在同一平面内,则可以减少砂轮走刀次数,提高加工效率。

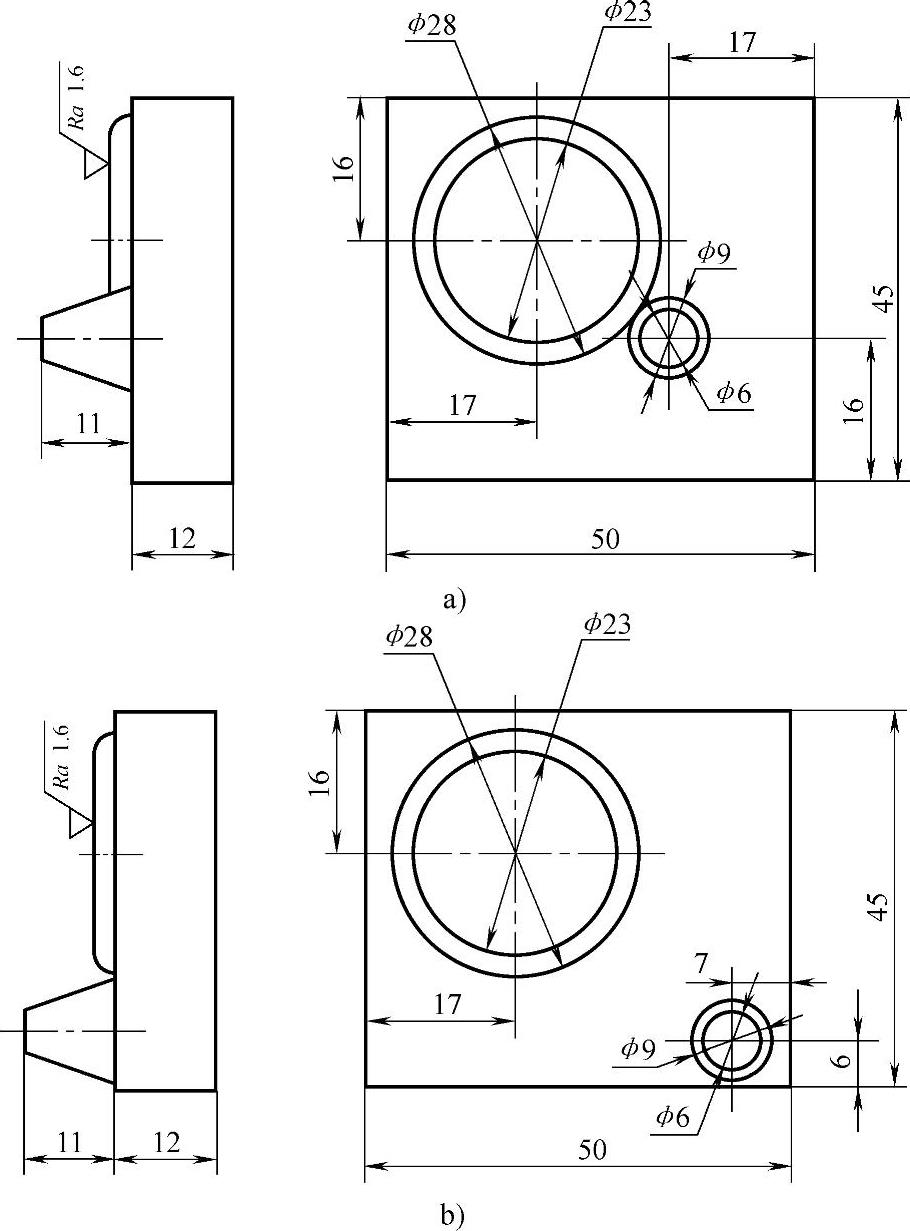

10.尽量避免大端面及内表面加工

如图5⁃23a所示,零件的加工面积过大,不宜对大端面零件进行加工,且大零件在进行内表面磨削时加工难度较大。若改为图5⁃23b所示结构,在端面上铸出凸台,则可以避免大端面的加工,减少加工面积。另外,将内表面加工处设计成组合结构,用外表面加工取代内表面加工,则可以降低加工难度。

图5⁃23 避免大端面及内表面加工的结构

如图5⁃24a所示,底面磨削面积过大,加工效率较低,且不能顺利进行圆锥面的磨削。若改为图5⁃24b所示结构,即将底面改成台阶面,则可以减少加工面积。另将圆柱和圆锥改成相衔接,则加工圆锥面时不受其他面的影响,利于加工。

图5⁃24 底面改成台阶面的结构

11.低洼处不易进行磨削

如图5⁃25a所示,加工表面在低洼处,磨削时极不方便,不利于进行磨削加工。若改为图5⁃25b所示结构,即将加工表面设计在凸起处,则便于进行加工。

图5⁃25 改进低洼处磨削表面的结构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。