1.减少工件安装次数

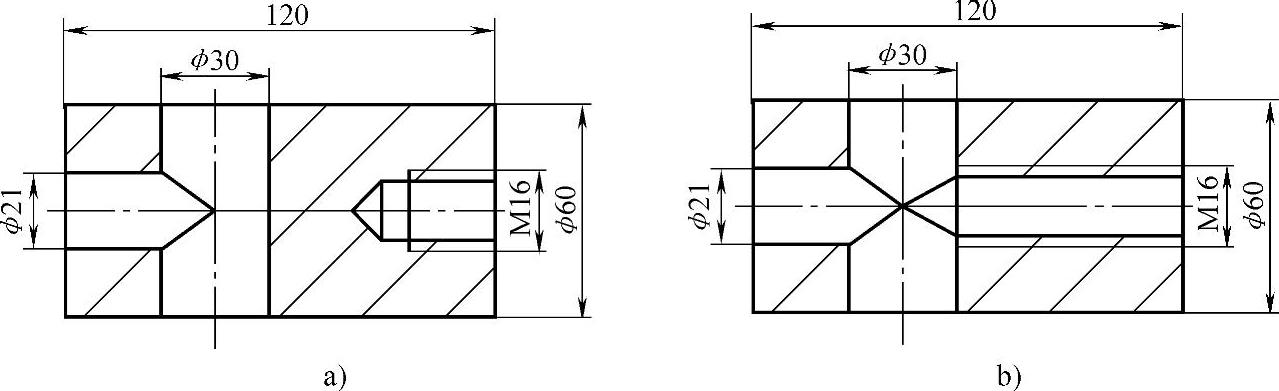

图2⁃17a所示的结构中,由于不是通孔,不能同时加工两侧的孔,需要进行二次装夹。

改进后的结构如图2⁃17b所示,即把孔打通,在一次夹紧中就能同时完成两侧孔的加工。因此,改进后的结构可以减少安装次数及加工辅助工时,且易于保证孔的同轴度。

图2⁃17 盲孔改通孔的结构

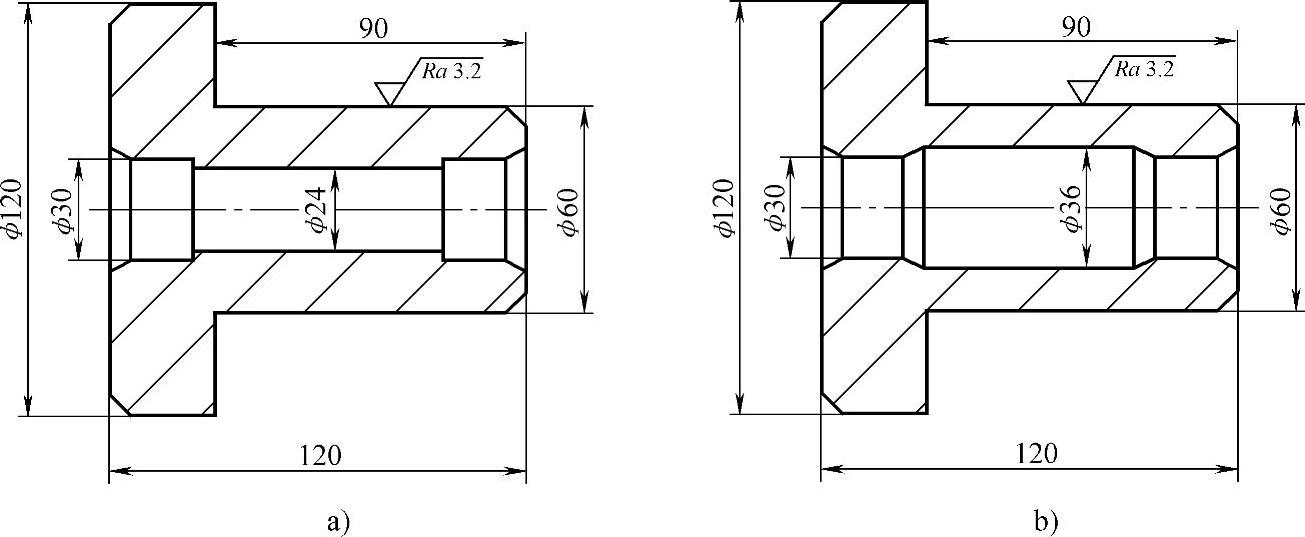

图2⁃18a所示结构的内部较两侧的窄,第一次走刀应按直径小的孔径加工,加工后再扩外孔;只装夹一次很难保证加工尺寸,且容易破坏工件。

将其改为图2⁃18b所示的结构,把中部直径扩宽使之大于外部孔。这样,一次夹紧就可以完成加工,并可以保证同轴度。

图2⁃18 内孔径不一致的结构

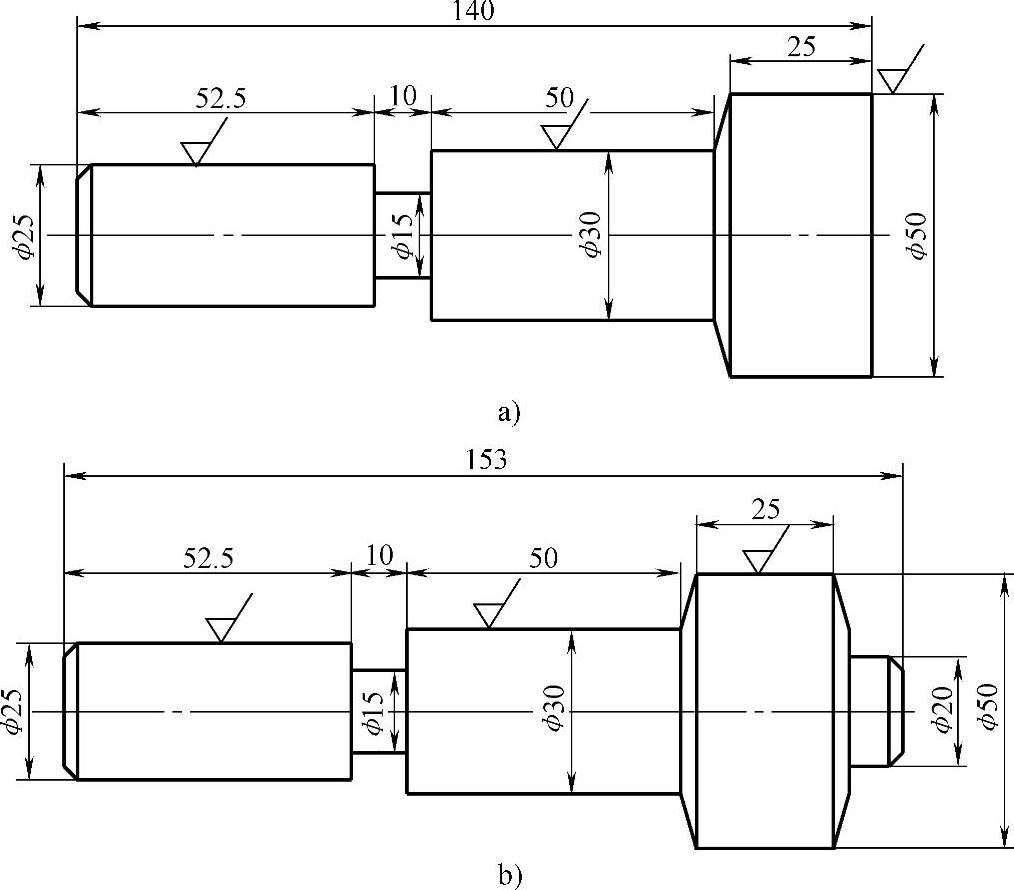

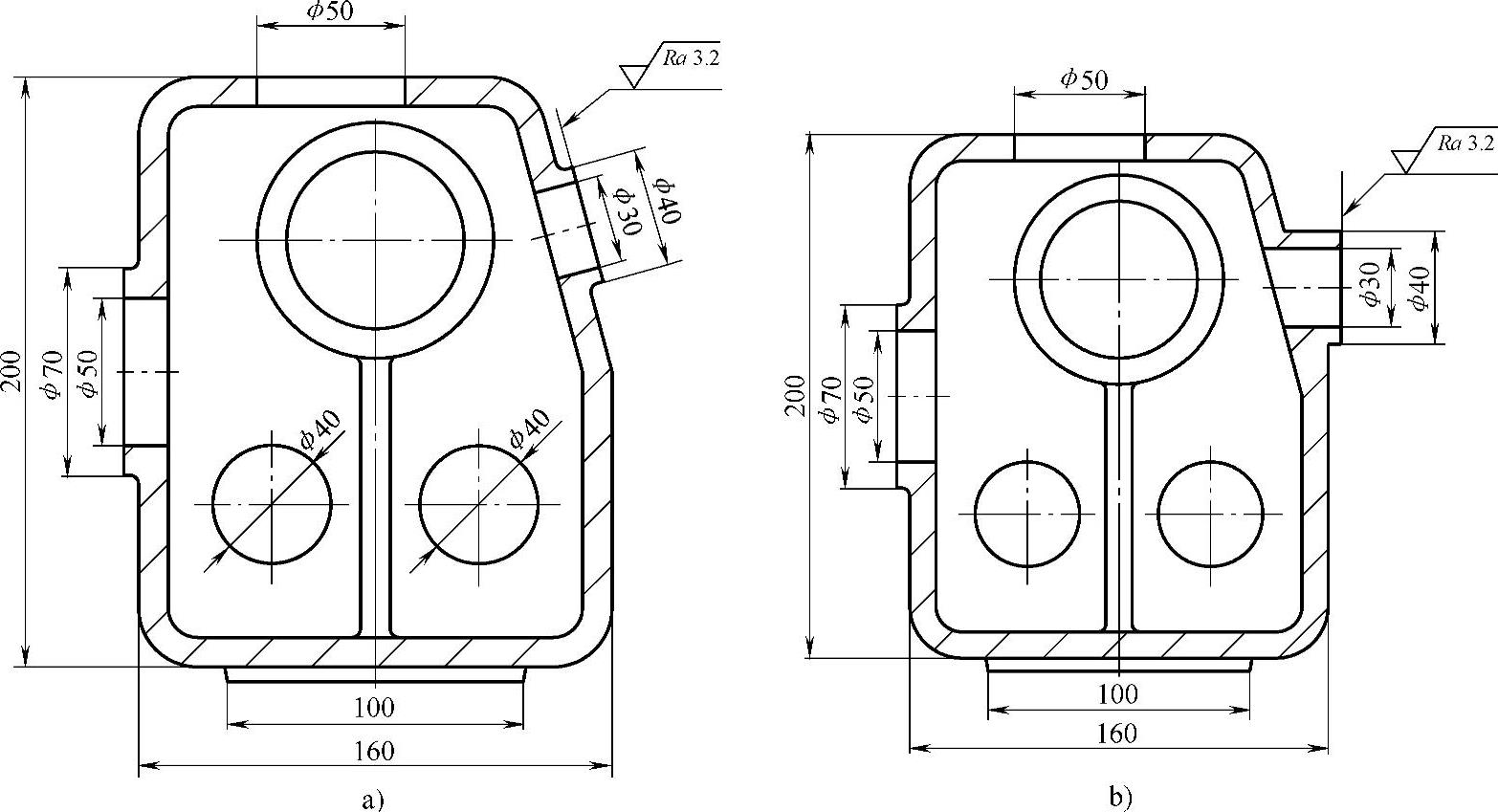

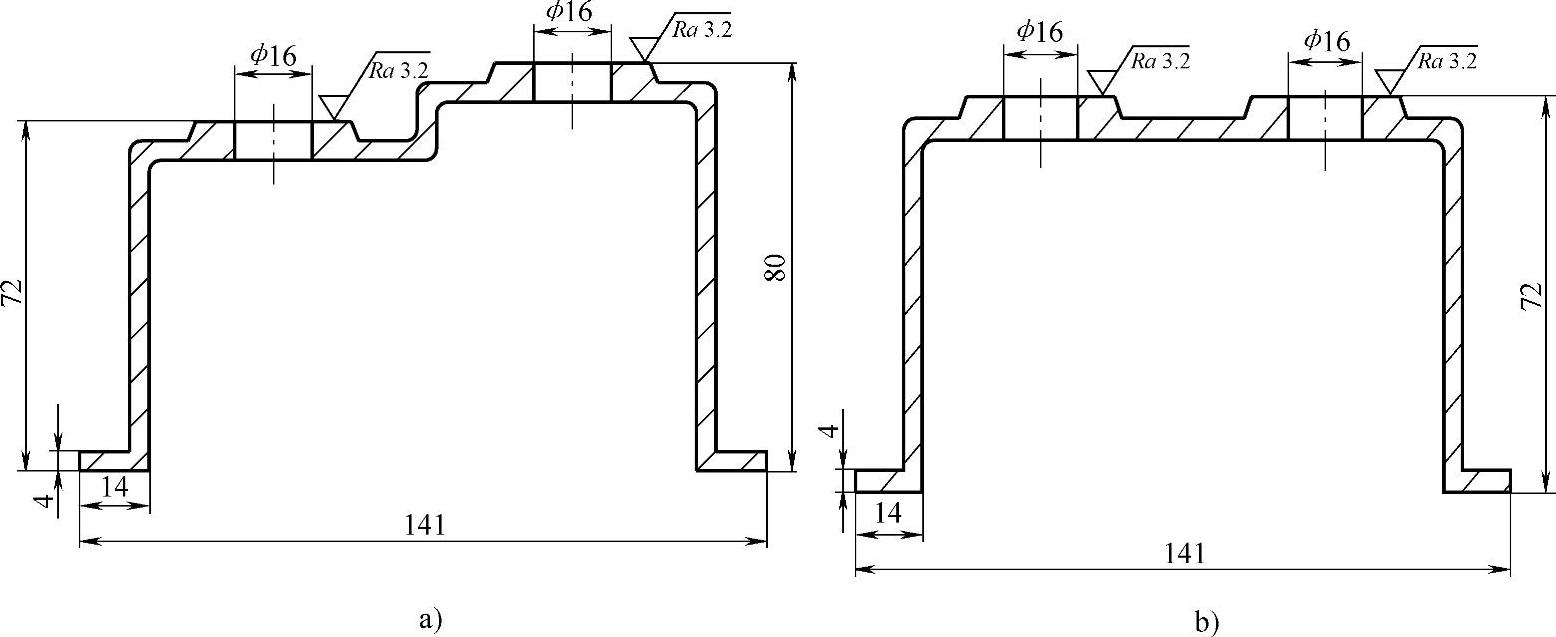

图2⁃19a所示的结构中有多个圆柱外表面均需要精车,需要两次夹紧才能完成所有的车削。

改进后的结构如图2⁃19b所示,即在右端增加了一个台阶,夹紧该台阶就可以完成三个外圆表面的车削,减少了辅助工时,提高了生产效率。

2.减少刀具种类及机床调整次数

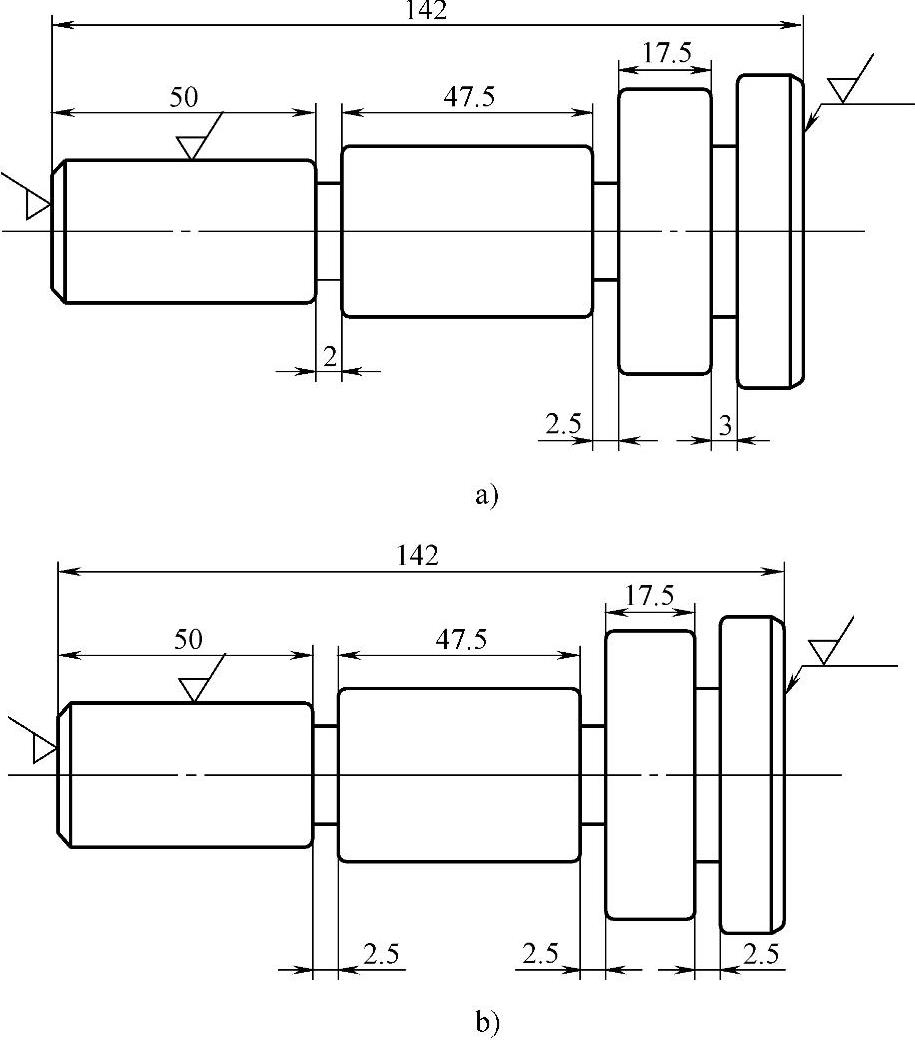

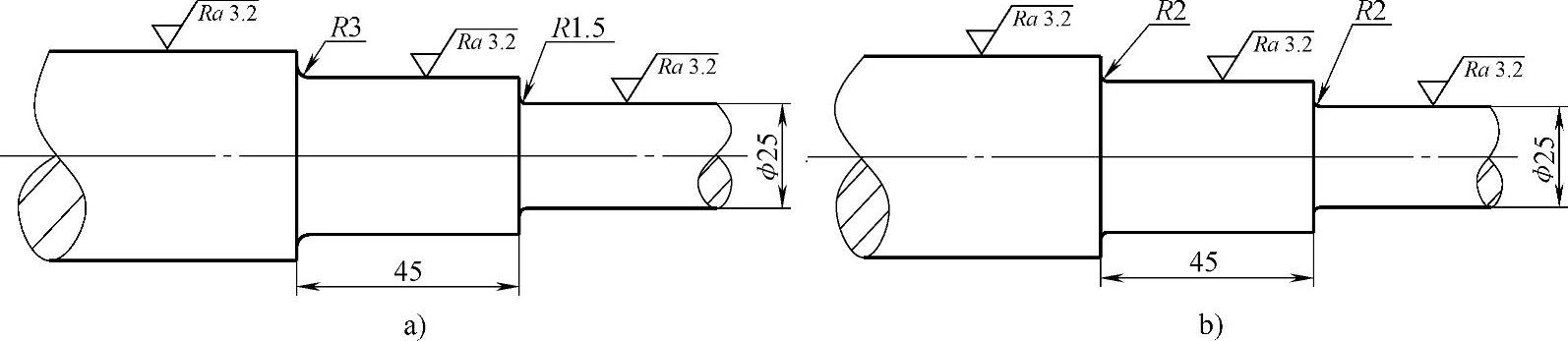

图2⁃20a所示结构,轴上间隙尺寸不一致,加工时需要多次换刀调整机床,比较麻烦。

经改进后(图2⁃20b),使同一零件上的轴上间隙尺寸保持一致,这样可以减少刀具种类和换刀次数。

图2⁃19 多个圆柱外表面均需精车的结构

图2⁃20 间隙尺寸的一致性结构

图2⁃21a所示结构,轴上倒角不一致,加工时需要多次换刀调整机床,比较麻烦。

将其改为图2⁃21b所示结构,将同一零件上的倒角保持一致,即可减少刀具的种类和换刀次数。

图2⁃21 倒角尺寸的一致性结构

3.减少定位不便及切削行程(https://www.xing528.com)

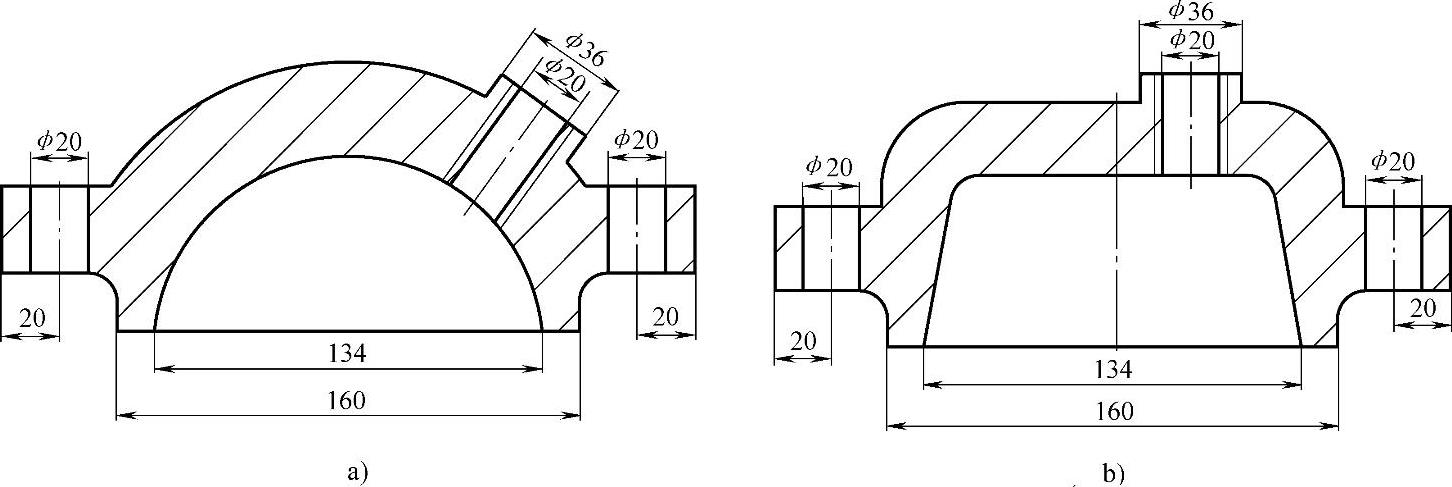

图2⁃22a所示为箱体上盖,右边为一圆斜面,孔是倾斜孔,加工不易定位,需要二次装夹。

将箱体上盖圆面改为平面,同时上表面的倾斜孔改为平面孔,如图2⁃22b所示,一次装夹即可完成加工。

图2⁃22 箱体上盖圆面改为平面

图2⁃23a所示箱体右上斜面孔需要精车,在加工其他面之后需要再次装夹,完成斜面定位、车削。

图2⁃23 箱体右上斜面改为平面

改进后的结构如图2⁃23b所示,即将箱体右上斜面改为平面,这样不用二次装夹即可完成加工。

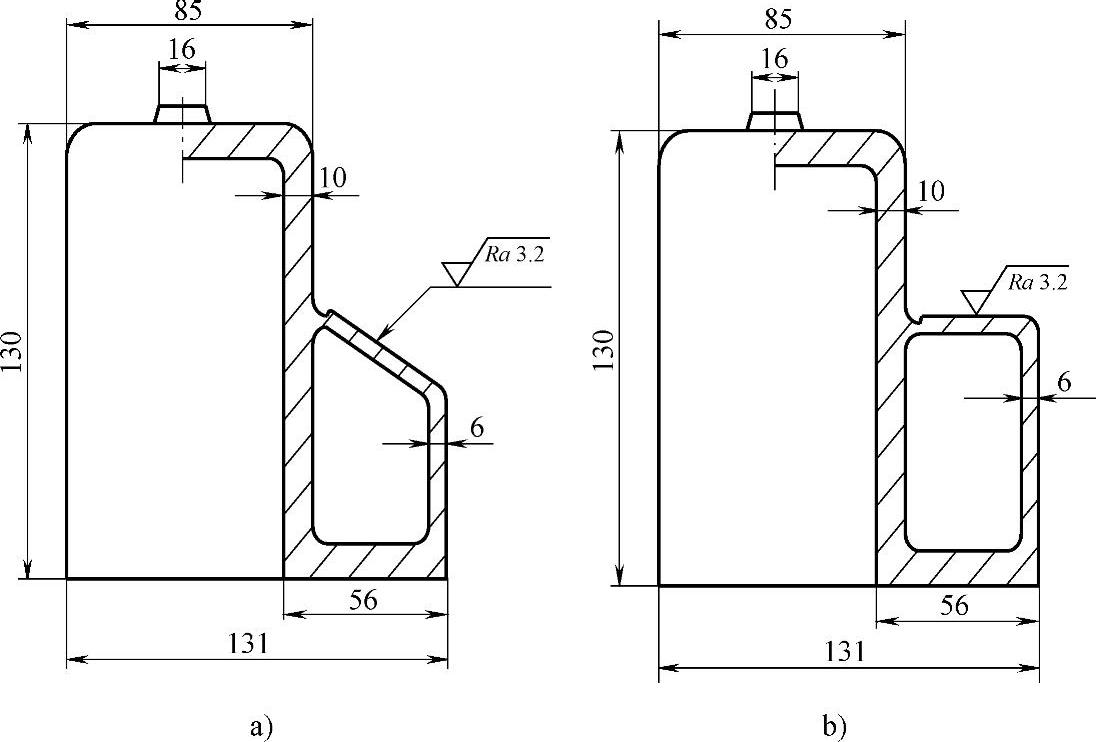

图2⁃24a所示的结构中斜面加工时定位不便,需要二次装夹。

如果将该斜面改为平面,即如图2⁃24b所示,这样一次装夹即可完成加工。

图2⁃24 斜面改为平面

小批量工件与大批量工件的结构设计是不同的,如图2⁃24a所示工件,如果需要一个或是批量非常小时是可以的,但是需要大批量加工时显然要影响到生产率,带来不必要的麻烦。

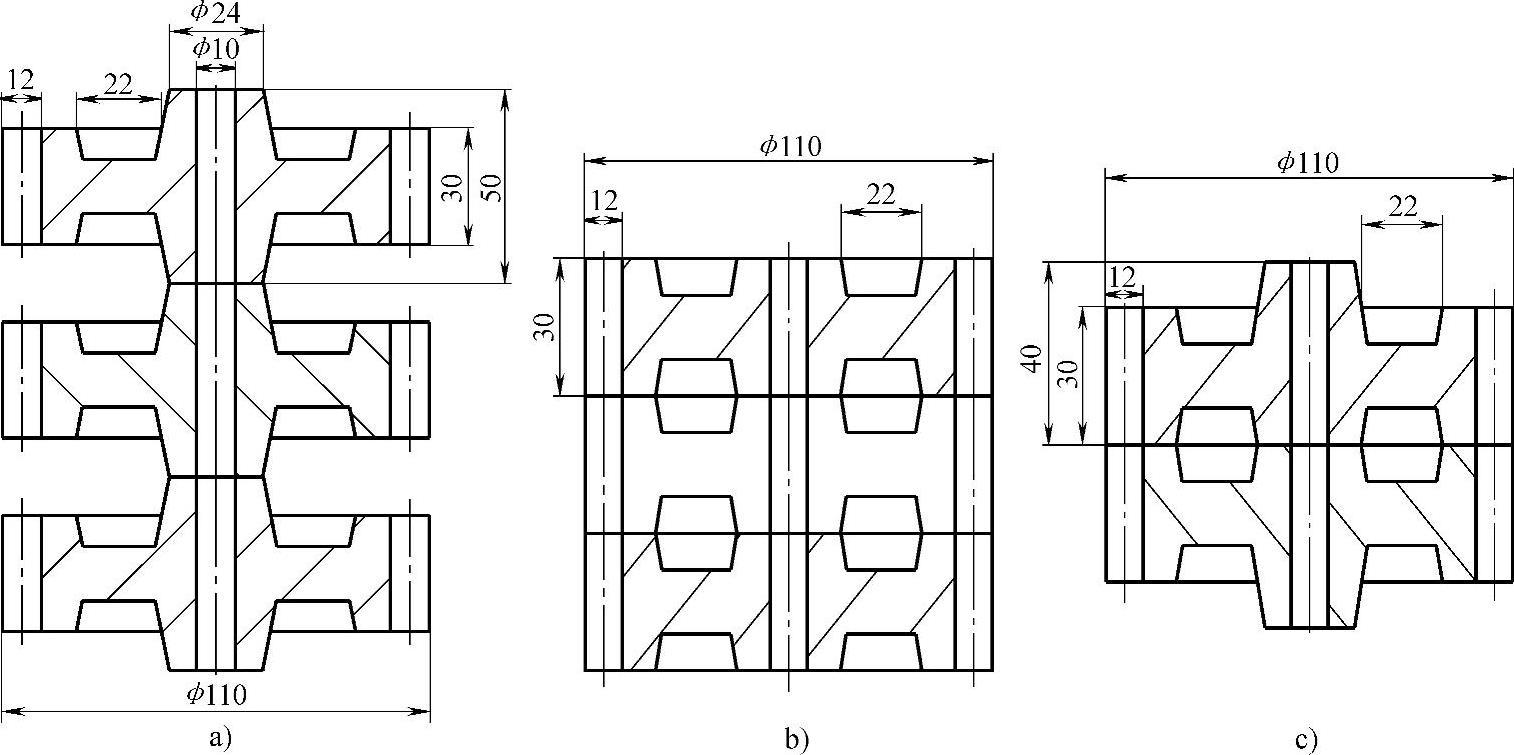

图2⁃25a所示的零件,大批量加工时,工作行程长。若缩短切削行程,对提高生产效率是很有效的。

可将其修改为图2⁃25b或图2⁃25c所示的结构。图2⁃25b中将突出部分去掉,这样可以多件一起加工;图2⁃25c则是将两个连在一起,提高生产效率。

图2⁃25 减少切削行程的结构

图2⁃26a所示的结构,同一方向的加工面,高度尺寸相差不大,但高低不同,不便于加工。

而图2⁃26b所示的结构中将同一方向高度尺寸相差不大、高低不同的加工面改为同一平面,这样可以减少机床的调整次数。

图2⁃26 减少机床调整次数的结构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。