1.疲劳破坏特征

工程构件,如:气锤的锤杆、钢轨及螺圈弹簧等,长期处于交变应力下,在最大工作应力远远低于材料的屈服强度,而且没有明显破坏征兆的情况下会发生骤然的破坏,这种破坏称为疲劳破坏。

疲劳破坏与静应力破坏明显不同,有如下特征:

(1)构件内的工作应力远远低于静荷载下材料的极限强度或屈服强度。

(2)破坏前没有明显的塑性变形。

(3)破坏断口表面呈现两个截然不同的区域,光滑区和粗糙区。

(4)疲劳破坏的发生需要有一个过程,即需要经过一定数量的应力循环。

2.疲劳破坏机理

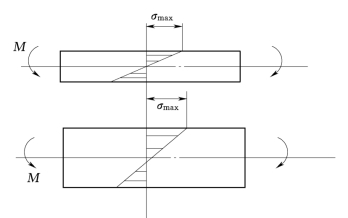

较早的经典理论认为,金属材料中最不利位置的晶粒在最大交变切应力的作用下,当应力超过一定水平时,其原子晶格开始发生剪切与滑移,逐渐形成滑移带。随着应力循环次数的增加,滑移带变宽并不断延伸。这样的滑移带可以在某个滑移面上产生初始疲劳裂纹,也可以逐步积累,在零件或构件表面形成切口样的凸起或凹陷,在切口尖端处由于应力集中,而形成初始疲劳裂纹。对于有些构件,由于设计不当造成的应力集中区域或材质存在缺陷的部位,也有可能在正常工作应力水平下产生微观初始疲劳裂纹。这一阶段称为裂纹萌生阶段。初始疲劳裂纹最初只在单个晶粒中发生,然后滑移扩展到若干晶粒,在交变应力的作用下缓慢稳定发展,直至裂纹尺寸达到某一临界值,这一阶段称为裂纹扩展阶段。当裂纹尺寸达到临界尺寸后裂纹快速扩展而断裂,这一阶段持续时间非常短,称为断裂阶段。

近年来,新的疲劳理论认为疲劳起源是由于位错运动所引起的。位错是指金属原子晶格的某些空穴、缺陷或错位。微观尺度的塑形变形就能引起位错在晶子间运动。从这个意义上讲,可以认为位错通过运动聚集在一起,便形成了初始的疲劳裂纹。这些裂纹长度一般为10-7~10-4 m的量级,故称为微裂纹。形成微裂纹后,在微裂纹处又形成新的应力集中,在这种应力集中和应力反复交变的条件下,微观裂纹不断扩展、相互贯通,形成较大的裂纹,其长度大于0.1mm时能为裸眼所见,故称为宏观裂纹。再经过若干次应力循环后,宏观裂纹继续扩展,致使截面削弱,类似在构件上形成尖锐的切口,这种切口造成的应力集中使局部区域内的应力达到最大数值。结果导致在较低的工作应力下构件发生破坏。

图8.6 疲劳破坏断面上三个不同区域

根据以上分析,由于裂纹的形成和扩展需要经过一定的应力循环次数,因而疲劳破坏需要经过一定的时间。由于宏观裂纹的扩展,在构件上形成切口,在切口附近形成局部应力集中,而且使局部材料处于三向拉伸应力状态,在这种应力状态下,即使塑形很好的材料也会发生脆性断裂,因此疲劳破坏没有明显的塑形变形。此外,在裂纹扩展过程中,由于应力反复交变,裂纹时张时合,类似研磨过程,从而形成疲劳断口上的光滑区,而断口上的颗粒状区域则是脆性断裂的粗糙区。因此最后疲劳破坏时,破坏断面上会呈现三个不同的区域,如图8.6所示。

(1)疲劳裂纹源区,初始裂纹由此扩展。

(2)光滑区,有明显的条纹,类似被海浪冲击后的海滩模样,它是由裂纹的传播形成的。(https://www.xing528.com)

(3)粗糙区,裂纹的瞬间断裂形成。

3.疲劳极限与应力—寿命曲线

金属材料在交变应力下的疲劳强度,除与材料本身的材质有关外,还与变形形式、应力比和应力循环次数有关。材料在交变应力下的疲劳强度可用疲劳试验来测定,如材料在对称循环弯曲交变应力时的疲劳强度可按《金属旋转弯曲疲劳试验方法》(GB 4337—1984)来测定。试验结果表明试样所受交变应力中的最大应力越高,疲劳破坏所经历的循环次数越低。试样疲劳破坏时所经历的应力循环次数,称为材料的疲劳寿命。

通过测定一组承受不同最大应力试样的疲劳寿命,可绘出材料在交变应力下的应力—疲劳寿命曲线,简称S—N曲线,(S代表最大正应力σmax或最大切应力τmax,N代表疲劳寿命)。如图8.7为40Cr钢在对称循环外弯曲交变应力下的S—N曲线。可见,当最大应力降低至某一值后,S—N曲线趋于水平,低于这一值后材料可以经历无数次应力循环而不发生疲劳破坏,将这一最大应力值σmax称作材料的疲劳极限,用σr表示,下标r代表交变应力的应力比,如:对称循环r=-1,材料的弯曲疲劳极限就记为σ-1。对于常用的低碳钢材料,其拉伸强度极限为σb=400~500MPa;在对称循环弯曲交变应力下的疲劳极限为(σ-1)b=170~220MPa;而在对称循环拉-压交变应力下的疲劳极限(σ-1)t=120~160MPa。

图8.7 40Cr钢S—N曲线

S—N曲线表明当交变最大应力低于试样疲劳强度时,试样经历无穷多次循环而不发生破坏,但无穷多次应力循环在试验中是很难实现的,因此工程设计中规定,对于S—N曲线有水平渐进线的材料(如结构钢),若经历107应力循环而不破坏,即认为可承受无数次循环;对于S—N曲线中没有水平渐近线的材料(如铝合金),规定某一循环次数(如2×107)不破坏时的最大应力作为疲劳极限。

4.影响疲劳寿命的因素

光滑试样的疲劳极限并不是零件的疲劳极限,零件的疲劳极限受很多因素的影响,主要与下列因素有关:

(1)应力集中。在构件或零件截面形状和尺寸突变处(如阶梯轴肩圆角、开孔、切槽等),局部应力远远大于按一般理论公式算得的数值,这种现象叫应力集中。显然应力集中的存在不仅有利于初始疲劳裂纹的形成,而且有利于裂纹的扩展,从而降低零件的疲劳极限。

图8.8 尺寸对疲劳极限的影响

(2)零件尺寸的影响。疲劳试验表明,同样条件下试样的直径越大,疲劳极限反而越小,而且对于钢材,强度越高,疲劳极限下降越明显。尺寸引起疲劳极限的原因主要有以下几种:①毛坯质量因尺寸而异,大尺寸毛坯所包含的缩孔、裂纹、夹杂物等要比小尺寸毛坯多;②大尺寸零件表面积和表层体积都比较大,而裂纹源一般都在表面或表面层下,故形成疲劳源的概率也比较大;③应力梯度的影响,如图8.8若大小零件的最大应力均相同,在相同的表层厚度内,大尺寸零件的材料所承受的平均应力要高于小尺寸零件,这些都有利于初始裂纹的形成和扩展,因而导致疲劳极限降低。

(3)表面加工质量。零件承受弯曲或扭转时,表层应力最大,对于几何形状有突变的拉压构件,表层处也会出现较大的峰值应力。因此表面加工质量将会直接影响裂纹的形成或扩展,从而影响零件的疲劳极限。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。