使用电烙铁进行手工焊接,可以从四个方面提高焊接的质量:材料、工具、方法、操作者。其中最主要的是操作者的技能。

1.焊接操作的正确姿势

掌握正确的操作姿势,可以保证操作者的身心健康,减轻劳动伤害。为减少焊剂加热时挥发出的化学物质对人的危害,减少有害气体的吸入量,一般情况下,烙铁到鼻子的距离应该不少于20 cm,通常以30 cm为宜。

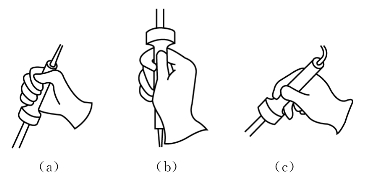

电烙铁有三种握法,如图5-29所示。

图5-29 握电烙铁的手法示意图

1)反握法的动作稳定,长时间操作不易疲劳,适于大功率烙铁的操作。

2)正握法适于中功率烙铁或带弯头电烙铁的操作。

3)一般在操作台上焊接印制板等焊件时,多采用握笔法。

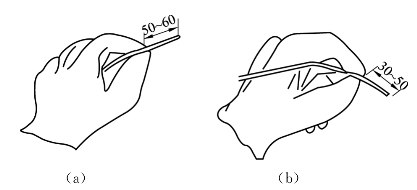

焊锡丝一般有两种拿法,如图5-30所示。由于焊锡丝中含有一定比例的铅,而铅是对人体有害的一种重金属,因此操作时应该戴手套或在操作后洗手,避免食入铅尘。

图5-30 焊锡丝的拿法

电烙铁使用以后,一定要稳妥地插放在烙铁架上,并注意导线等其他杂物不要碰到烙铁头,以免烫伤导线,造成漏电等事故。

2.手工焊接操作的基本步骤

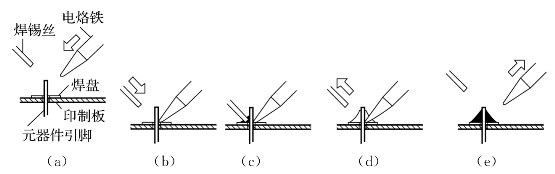

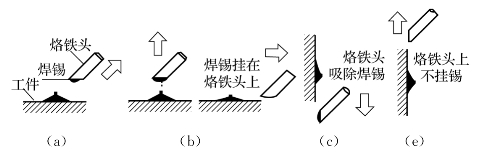

掌握好电烙铁的温度和焊接时间,选择恰当的烙铁头和焊点的接触位置,才可能得到良好的焊点。正确的手工焊接操作过程可以分成五个步骤,如图5-12所示。

(1)准备施焊(图5-31(a))

左手拿焊丝,右手握烙铁,进入备焊状态。要求烙铁头保持干净,无焊渣等氧化物,并在表面镀有一层焊锡。

(2)加热焊件(图5-31(b))

烙铁头靠在两焊件的连接处,加热整个焊件全体,时间为1~2 s。对于在印制板上焊接元器件来说,要注意使烙铁头同时接触两个被焊接物。例如,图5-31(b)中的导线与接线柱、元器件引线与焊盘要同时均匀受热。

(3)送入焊丝(图5-31(c))

焊件的焊接面被加热到一定温度时,焊锡丝从烙铁对面接触焊件。注意:不要把焊锡丝送到烙铁头上。

(4)移开焊丝(图5-31(d))

当焊丝熔化一定量后,立即向左上45°方向移开焊丝。

(5)移开烙铁(图5-31(e))

焊锡浸润焊盘和焊件的施焊部位以后,向右上45°方向移开烙铁,结束焊接。从第三步开始到第五步结束,时间是1~2 s。

图5-31 锡焊五步操作法

对于热容量小的焊件,如印制板上较细导线的连接,可以简化为三步操作。

(1)准备

同以上步骤(1)。

(2)加热与送丝

烙铁头放在焊件上后即放入焊丝。

(3)去丝移烙铁

焊锡在焊接面上浸润扩散达到预期范围后,立即拿开焊丝并移开烙铁,并注意移去焊丝的时间不得滞后于移开烙铁的时间。

对于吸收低热量的焊件而言,上述整个过程的时间不过2~4 s,各步骤的节奏控制,顺序的准确掌握,动作的熟练协调,都是要通过大量实践并用心体会才能解决的问题。

可用数秒的办法控制时间:烙铁接触焊点后数一、二(约2 s),送入焊丝后数三、四,移开烙铁,焊丝熔化量要靠观察决定。

3.焊接温度与加热时间

烙铁头在焊件上停留的时间与焊件温度的升高是正比关系。同样的烙铁,加热不同热容量的焊件时,想达到同样的焊接温度,可以通过控制加热时间来实现。

如果加热时间不足,会使焊料不能充分浸润焊件,形成松香夹渣而虚焊。反之,过量的加热,除有可能造成元器件损坏以外,还有如下危害:

(1)焊点的外观变差

如果焊锡已经浸润焊件以后还继续进行过量的加热,将使助焊剂全部挥发,造成熔态焊锡过热,降低浸润性能;当烙铁离开时容易拉出锡尖,同时焊点表面发白,出现粗糙颗粒,失去光泽。

(2)高温造成所加松香助焊剂的分解炭化。

松香一般在210℃开始分解,不仅失去助焊剂的作用,而且在焊点内形成炭渣而成为夹渣缺陷。如果在焊接过程中发现松香发黑,肯定是加热时间过长所致。

(3)过量的受热会破坏印制板上铜箔的黏合层,导致铜箔焊盘的剥落。因此,在适当的加热时间里,准确掌握加热火候是优质焊接的关键。

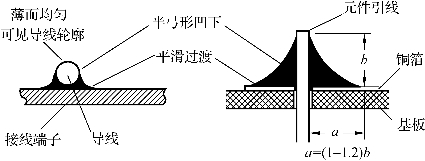

4.典型焊点的形成及其外观

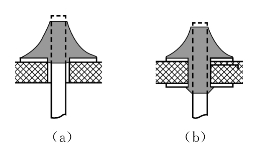

在单面和双面(多层)印制电路板上,焊点的形成是有区别的。

(1)在单面板上(图5-32(a)),焊点仅形成在焊接面的焊盘上方

(2)在双面板或多层板上(图5-32(b)),熔融的焊料不仅浸润焊盘上方,还由于毛细作用,渗透到金属化孔内,焊点形成的区域包括焊接面的焊盘上方、金属化孔内和元件面上的部分焊盘。

图5-32 焊点的形成

典型焊点的外观如图5-33所示,从外表直观看典型焊点,对它的要求如下:(https://www.xing528.com)

图5-33 典型焊点的外观

(1)形状为近似圆锥而表面稍微凹陷,呈漫坡状,以焊接导线为中心,对称成裙形展开。虚焊点的表面往往向外凸出,可以鉴别出来。

(2)焊点上,焊料的连接面呈凹形自然过渡,焊锡和焊件的交界处平滑,接触角尽可能小。

(3)表面平滑,有金属光泽。

(4)无裂纹、针孔、夹渣。

5.手工焊接操作应注意事项

(1)保持烙铁头的清洁

焊接时,烙铁头长期处于高温状态,又接触助焊剂等弱酸性物质,其表面很容易氧化腐蚀并沾上一层黑色杂质。这些杂质形成隔热层,妨碍了烙铁头与焊件之间的热传导。因此,要注意用一块湿布或湿的木质纤维海绵随时擦拭烙铁头。对于普通烙铁头,在腐蚀污染严重时可以使用锉刀修去表面氧化层。对于长寿命烙铁头,不能使用这种方法。

(2)靠增加接触面积来加快传热

加热时,应该让焊件上需要焊锡浸润的各部分均匀受热,而不是仅仅加热焊件的一部分,更不要采用烙铁对焊件增加压力的办法,以免造成损坏或不易觉察的隐患。要根据焊件的形状选用不同的烙铁头,或者自己修整烙铁头,让烙铁头与焊件形成面的接触而不是点或线的接触。

(3)加热要靠焊锡桥

所谓焊锡桥,就是靠烙铁头上保留少量焊锡,作为加热时烙铁头与焊件之间传热的桥梁。由于金属熔液的导热效率远远高于空气,使焊件很快就被加热到焊接温度。

应该注意,作为焊锡桥的锡量不可保留过多,不仅因为长时间存留在烙铁头上的焊料处于过热状态,实际已经降低了质量,还可能造成焊点之间误连短路。

(4)烙铁撤离应该方向准确

烙铁的撤离要及时,而且撤离时的角度和方向与焊点的形成有关。图5-34所示为烙铁不同的撤离方向对焊点锡量的影响。

图5-34 烙铁撤离方向和焊点锡量的关系

(5)在焊锡凝固之前不能动

切勿使焊件移动或受到振动,特别是用镊子夹住焊件时,一定要等焊锡凝固后再移走镊子,否则极易造成焊点结构疏松或虚焊。

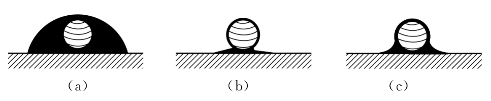

(6)焊锡用量要适中

手工焊接常使用的管状焊锡丝,内部已经装有由松香和活化剂制成的助焊剂。焊锡丝的直径有0.5 mm,0.8 mm,1.0 mm,…,5.0 mm等多种规格,要根据焊点的大小选用。一般,应使焊锡丝的直径略小于焊盘的直径。

过量的焊锡(图5-35(a))不但无必要地消耗了焊锡,而且还增加焊接时间,降低工作速度。更为严重的是,过量的焊锡很容易造成不易觉察的短路故障。

焊锡过少(图5-35(b))也不能牢固地结合,同样是不利的。特别是焊接印制板引出导线时,焊锡用量不足,极容易造成导线脱落。

图5-35 焊点锡量的掌握

(7)焊剂用量要适中

过量使用松香焊剂,焊接以后势必需要擦除多余的焊剂,并且延长了加热时间,降低了工作效率。当加热时间不足时,又容易形成“夹渣”的缺陷。焊接开关、接插件的时候,过量的焊剂容易流到触点上,会造成接触不良。

合适的焊剂量,应该是松香水仅能浸湿将要形成焊点的部位,不会透过印制板上的通孔流走。对使用松香芯焊丝的焊接来说,基本上不需要再涂助焊剂。

(8)不要使用烙铁头作为运送焊锡的工具

不要使用烙铁头作为运送焊锡的工具,这是因为烙铁尖的温度一般都在300℃以上,焊锡丝中的助焊剂在高温时容易分解失效,焊锡也处于过热的低质量状态。

6.对焊点的要求

(1)可靠的电气连接

焊接是电子线路从物理上实现电气连接的主要手段。锡焊连接不是靠压力,而是靠焊接过程形成的牢固连接的合金层达到电气连接的目的。如果焊锡仅仅是堆在焊件的表面或只有少部分形成合金层,也许在最初的测试和工作中不会发现焊点存在问题,但随着条件的改变和时间的推移,接触层氧化,脱离出现了,电路产生时通时断或者干脆不工作,而这时观察焊点外表,依然连接如初。

(2)足够的机械强度

焊接不仅起到电气连接的作用,同时也是固定元器件,保证机械连接的手段。如果是虚焊点,焊料则仅仅堆在焊盘上,强度很低。另外,在元器件插装后把引线弯折,实行钩接、绞合、网绕后再焊,也是增加机械强度的有效措施。

造成强度较低的常见缺陷是因为焊锡未流满焊点或焊锡量过少,还可能因为焊接时焊料尚未凝固就发生振动而引起的焊点结晶粗大(像豆腐渣状)或有裂纹。

(3)光洁整齐的外观

良好的焊点要求焊料用量恰到好处,表面圆润,有金属光泽。外表是焊接质量的反映。注意:焊点表面有金属光泽是焊接温度合适、生成合金层的标志。

焊点的外观检查,除目测(或借助放大镜,显微镜观测)焊点是否合乎上述标准以外,还包括从以下几个方面对整块印制电路板进行焊接质量的检查:

①没有漏焊;

②没有焊料拉尖;

③没有焊料引起导线间短路(即“桥接”);

④不损伤导线及元器件的绝缘层;

⑤没有焊料飞溅。

检查时,除目测外还要用指触、镊子拨动、拉线等办法检查有无导线断线、焊盘剥离等缺陷。

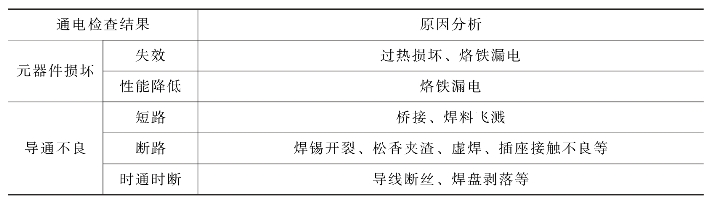

7.通电检查

在外观检查结束以后确认连线无误,才可进行通电检查,这是检验电路性能的关键。如果不经过严格的外观检查,通电检查不仅困难较多,而且可能损坏设备仪器,造成安全事故。例如,电源连接线虚焊,那么通电时就会发现设备加不上电,当然无法检查。

通电检查可以发现许多微小的缺陷,如用目测观察不到的电路桥接,但对于内部虚焊的隐患就不容易觉察。所以根本的问题还是要提高焊接操作的技艺水平,不能把焊接问题留给检验工序去完成。通电检查焊接质量的结果及原因分析如表5-2所示。

表5-2 通电检查焊接质量的结果及原因分析

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。