LED产品封装结构的类型,可以根据发光颜色、芯片材料、发光亮度、尺寸大小等特征来分类。单个管芯一般构成点光源,多个管芯组装可构成面光源和线光源,作信息、状态指示及显示用,发光显示器即是用多个管芯,通过管芯的适当连接(包括串联和并联)与合适的光学结构组合而成的,构成发光显示器的发光段和发光点。

根据不同的应用场合、外形尺寸、散热方案和发光效果,LED封装形式多种多样。目前,LED按封装形式分类主要有DIP-LED、TOP-LED、Side-LED、SMD-LED、High-Power-LED、Flip Chip-LED等。以下分别加以介绍。

(1)DIP-LED(LED脚式封装)

LED脚式封装采用引线架作各种封装外型的引脚,是最先研发成功投放市场的封装结构,其品种数量繁多,技术成熟度较高,封装内结构与反射层仍在不断改进。标准LED被大多数客户认为是目前显示行业中最方便、最经济的解决方案,典型的传统LED安置在能承受0.1W输入功率的包封内,其90%的热量是由负极的引脚架散发至PCB板,再散发到空气中,如何降低工作时PN结的温升是封装与应用时必须考虑的。

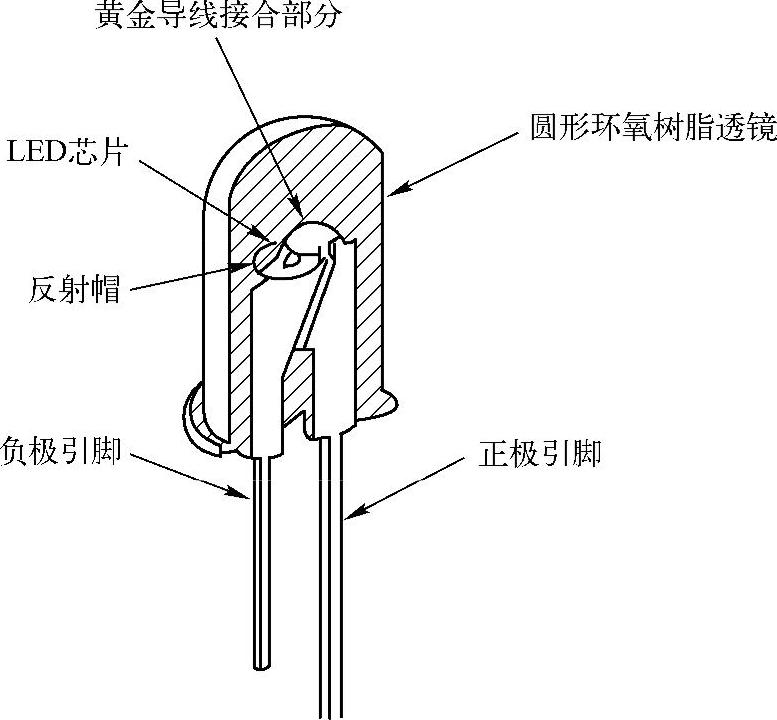

包封材料多采用高温固化环氧树脂,其光性能优良,工艺适应性好,产品可靠性高,可做成有色透明或无色透明和有色散射或无色散射的透镜封装,不同的透镜形状构成多种外形及尺寸。LED发光显示器可由数码管或米字管、符号管组成各种多位产品,由实际需求设计成各种形状与结构。LED脚式封装结构如图2.17所示。

图2.17 LED脚式封装结构

以数码管为例,有反射罩式、单片集成式、单条七段式三种封装结构,连接方式有共阳极和共阴极两种,一位就是通常说的数码管,两位以上的一般称作显示器。反射罩式具有字型大,用料省,组装灵活的混合封装特点,一般用白色塑料制作成带反射腔的七段形外壳,将单个LED管芯粘结在与反射罩的七个反射腔互相对位的PCB板上,每个反射腔底部的中心位置是管芯形成的发光区,用压焊方法键合引线,在反射罩内滴入环氧树脂,与粘好管芯的PCB板对位粘合,然后固化即成。反射罩式又分为空封和实封两种,前者采用散射剂与染料的环氧树脂,多用于单位、双位器件;后者加盖滤色片与匀光膜,并在管芯与底板上涂透明绝缘胶,以提高出光效率,一般用于四位以上的数字显示。单片集成式是在发光材料芯片上制作大量七段数码显示器图形管芯,然后划片分割成单片图形管芯,粘结、压焊、封装带透镜(俗称鱼眼透镜)的外壳。单条七段式将已制作好的大面积LED芯片划割成内含一只或多只管芯的发光条,如此同样的七条粘结在数码字形的框架上,经压焊、环氧树脂封装构成。单片式、单条式的特点是小型化,可采用双列直插式封装,大多是专用产品。LED光柱显示器在106mm长度的线路板上,安置101只管芯(最多可达201只管芯),属于高密度封装,利用光学的折射原理,使点光源通过透明罩壳的13~15条光栅成像,完成每只管芯由点到线的显示,其封装技术较为复杂。

早期出现的直插LED,它的封装采用灌封的形式。灌封的过程是先在LED成型模腔内注入液态环氧树脂,然后插入压焊好的LED支架,放入烘箱中让环氧树脂固化后,将LED从模腔中脱离出即成型。由于制造工艺相对简单、成本低,这种方法有着较高的市场占有率。

DIP-LED脚式封装一般用于大屏,指示灯等领域。

(2)SMD-LED(LED表面贴装封装)

2002年,表面贴装封装的LED(SMD LED)逐渐被市场所接受,并获得一定的市场份额,从引脚式封装转向SMD封装符合整个电子行业发展大趋势,很多生产厂商推出此类产品。早期的SMD LED大多采用带透明塑料体的SOT-23改进型,外形尺寸3.04mm×1.11mm。在SOT-23基础上,后期研发出带透镜的高亮度SMD的SLM-125系列和SLM-245系列LED,前者为单色发光,后者为双色或三色发光。具体的实物如图2.18所示,组成结构如图2.19所示。

图2.18 实物图片

图2.19 组成结构

贴片LED是贴于线路板表面的,适合SMT加工,可回流焊接,很好地解决了亮度、视角、平整度、可靠性、一致性等问题,它采用了更轻的PCB板和反射层材料,改进后去掉了直插LED较重的碳钢材料引脚,使显示反射层需要填充的环氧树脂更少,缩小尺寸,降低重量。这样,表面贴装LED可轻易地将产品重量减轻一半,最终使应用更加完美。(https://www.xing528.com)

(3)Side-LED(LED侧发光封装)

目前,LED封装的另一个重点便侧面发光封装。如果想使用LED当LCD(液晶显示器)的背光光源,那么LED的侧面发光需与表面发光相同,才能使LCD背光发光均匀。虽然使用导线架的设计,也可以达到侧面发光的目的,但是散热效果不好。不过,LumiLEDs公司发明反射镜的设计,将表面发光的LED,利用反射镜原理来发成侧光,成功的将高功率LED应用在大尺寸LCD背光模组上。Side-LED一般用作背光源。实物图片如图2.20所示

图2.20 实物图片

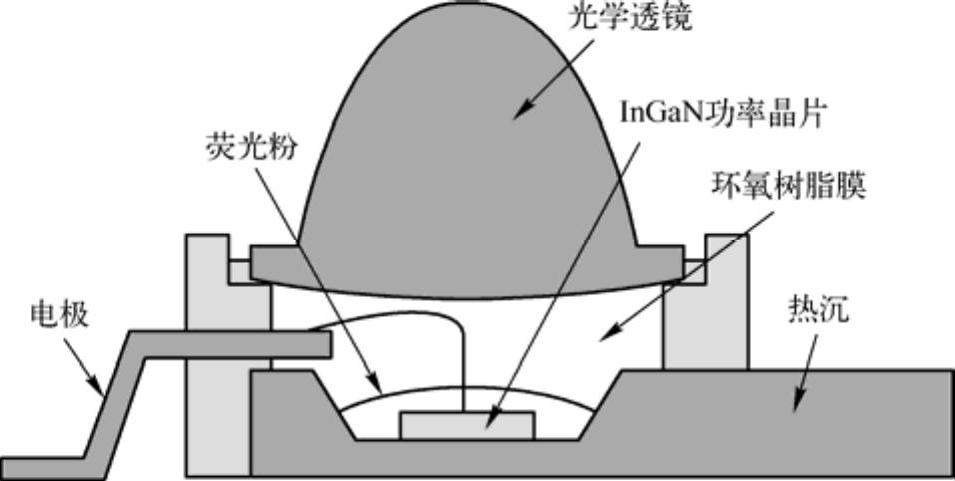

(4)High-Power-LED(LED高功率封装)

LED芯片及封装向大功率方向发展是行业发展的一大趋势,在大电流下产生比Φ5mm LED高10~20倍的光通量,必须采用有效的散热与稳定的封装材料解决光衰问题,因此,管壳及封装是其关键技术,能承受大功率的LED封装已出现。5W系列白、绿、蓝绿、蓝色功率型LED从2003年初开始供货,白光LED光输出达187lm,光效44.3lm/W,之后又开发出可承受10W功率的LED,为大面积管,尺寸为2.5mm×2.5mm,可在5A电流下工作,光输出达200lm,这种大功率LED作为固体照明光源有很大发展空间。实物如图2.21所示。

图2.21 实物图片

Luxeon系列功率LED是将A1GalnN功率型LED管芯倒装焊接在具有焊料凸点的硅载体上,然后把完成倒装焊接的硅载体装入热沉与管壳中,键合引线进行封装。这种封装对于取光效率、散热性能、加大工作电流密度的设计都是最佳的。其主要特点有:热阻低,一般仅为14℃/W,只有常规LED的1/10;可靠性高,封装内部填充稳定的柔性胶凝体,在-40~120℃范围,不会因温度骤变产生的内应力,使金丝与引线框架断开,并防止环氧树脂透镜变黄,引线框架也不会因氧化而玷污;反射杯和透镜的最佳设计使辐射图样可控和光学效率最高。另外,其输出光功率,外量子效率等性能优异,将LED固体光源发展到一个新水平。

为了获得高功率、高亮度的LED光源,厂商们在LED芯片及封装设计方面向大功率方向发展。目前,能承受数瓦功率的LED封装已出现。比如Norlux系列功率LED的封装结构为六角形铝板作底座(使其不导电)的多芯片组合,底座直径31.75mm,发光区位于其中心部位,直径约0.375mm×25.4mm,可容纳40只LED管芯,铝板同时作为热衬。管芯的键合引线通过底座上制作的两个接触点与正、负极连接,根据所需输出光功率的大小来确定底座上排列管芯的数目,可组合封装的超高亮度的AlGaInN和AlGaInP管芯,其发射光分别为单色,彩色或合成的白色,最后用高折射率的材料按光学设计形状进行封装。这种封装采用常规管芯高密度组合封装,取光效率高,热阻低,较好地保护管芯与键合引线,在大电流下有较高的光输出功率,是一种有发展前景的LED固体光源。

在实际应用中,可将已封装产品组装在一个带有铝夹层的金属芯PCB板上,形成功率密度LED,PCB板作为器件电极连接的布线之用,铝芯夹层则可作热衬使用,获得较高的发光通量和光电转换效率。此外,封装好的SMD LED体积很小,可灵活地组合起来,构成模块型、导光板型、聚光型、反射型等多种形式的照明光源。

可见,功率型LED的热特性直接影响到LED的工作温度、发光效率、发光波长、使用寿命等,因此,对功率型LED芯片的封装设计、制造技术的严格要求更显得尤为重要。

High-Power-LED(大功率LED),主要用于照明领域。

(5)Flip Chip-LED(LED覆晶封装)

LED覆晶封装结构是在PCB基本上制有复数个穿孔,该基板的一侧的每个穿孔处都设有两个不同区域且互为开路的导电材质,并且该导电材质是平铺于基板的表面上,有数个未经封装的LED芯片放置于具有导电材质的一侧的每个穿孔处,单一LED芯片的正极与负极接点是利用锡球分别与基板表面上的导电材质连结,且于数个LED芯片面向穿孔的一侧的表面皆点着有透明材质的封胶,该封胶是呈一半球体的形状位于各个穿孔处,属于倒装焊结构发光二极管。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。