采用数控加工能高效、高精度地加工复杂的零件,特别是曲面较为复杂的型芯和型腔零件。数控的英文全称为Numerical Control,简称NC。由数控系统发出的数字脉冲信号经变换放大后变成脉冲电流,脉冲电流通过伺服电动机能产生运动距离。而伺服电动机可以做成旋转和直线运动两种形式,因此一个脉冲信号能实现一个旋转步距角或一个直线移动步距。在一个时段内连续发送脉冲信号,脉冲信号的数量就能精确对应旋转电动机转子的转数,单位时间内的脉冲数量称为脉冲频率,控制脉冲频率就能控制转子的转速,所以脉冲信号和能根据脉冲信号作定量运动的伺服电动机是实现数控加工的基本条件。

普通车床是固定在自定心卡盘上的工件随主轴作旋转主运动,固定在刀架溜板上的刀具由手工操作作相对工件的二维进给运动进行切削;普通铣床是固定在主轴上的刀具随主轴作旋转主运动,装夹在工作台上的工件由手工操作相对刀具作三维进给运动进行切削。为了实现数控加工,就按普通机床切削模式用旋转伺服电动机通过传动精度较高的同步带直接驱动主轴作回转主运动,通过控制脉冲频率来控制主运动的转速,从而省去了结构复杂的靠手工操作的变速齿轮箱等。同样用旋转伺服电动机传动精度较高的滚珠丝杠螺母副,把旋转运动变成直线运动;精度很高的数控机床和高速数控机床直接用直线伺服电动机产生直线运动,从而把中间环节减至最少。

数控系统由加工程序输入工具、译码器、数据处理器和处理软件、数据存储器和脉冲电流输出工具等组成。加工程序通过输入工具输入到数控系统,由译码器翻译成处理系统能够识别的数据,经软件分析计算变成智能加工数据存放在存储器中。加工时通过输出工具将加工数据变成脉冲电流,输送给X、Y、Z方向的伺服电动机和主轴伺服电动机,伺服电动机再通过传动机构形成切削主运动和进给运动。测量装置随时监测实际主运动和进给运动与加工程序所要求的运动量之间的误差,并反馈到数控系统,及时修正伺服电动机的转速,从而精确地控制刀具和工件之间的切削运动。这样就实现了自动切削,使平时由半人工操作的金属切削变成了用程序控制的切削,这就是数控加工的原理。

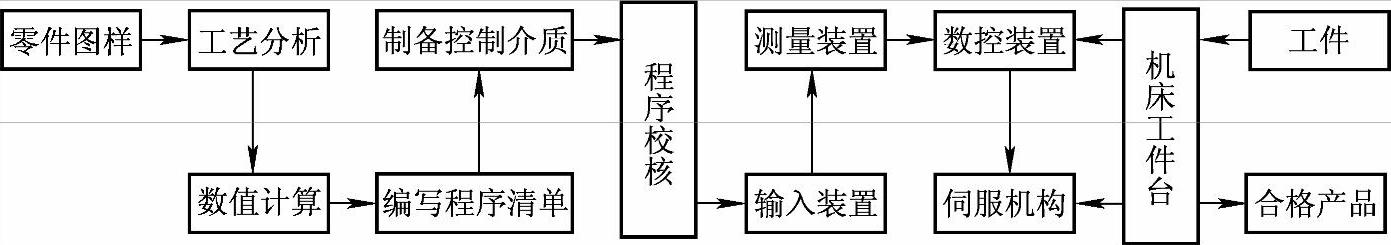

在数控机床上加工零件时,首先要将被加工零件的几何信息和工艺信息数字化。先根据零件加工图样的要求确定零件加工的工艺过程、工艺参数、刀具参数,再按数控机床规定采用的代码和程序格式,将与加工零件有关的信息,如工件的尺寸、刀具运动中心轨迹、位移量、切削参数(主轴转速、进给量、背吃刀量)以及辅助操作(换刀、主轴的正转和反转、切削液的开和关)等编制成数控加工程序,然后将程序输入到数控装置中,经数控装置分析处理后,发出指令控制机床进行自动加工,其过程如图1-1所示。

图1-1 数控加工基本原理

数控加工与普通机床加工在方法和内容上有许多相似之处,而不同点主要表现在控制方式上。在普通机床上加工零件时,是用工艺规程、工艺卡片来规定每道工序的操作程序,操作人员按规定的步骤加工零件。而在数控机床上加工零件时,要把加工的全部工艺过程、工艺参数和位移数据编制成程序,并以数字信息的形式记录在控制介质(穿孔纸带、磁盘等)上,用它来控制机床加工。因此,与普通机床相比,数控加工具有以下特点:

(1)数控加工工艺内容要求具体而详细

在使用普通机床加工时,许多具体的工艺问题,如工艺中各工步的划分与安排、刀具的几何形状及尺寸、走刀路线、加工余量、切削用量等,在很大程度上都是由操作人员根据自己的实践经验和习惯自行考虑和决定的,一般不需要工艺人员在设计工艺规程时进行过多的规定,零件的尺寸精度也可由试切削来保证。而在数控加工时,原本在普通机床上由操作人员灵活掌握并可通过适时调整来处理的上述工艺问题,不仅成为数控加工工艺设计时必须认真考虑的内容,而且编程人员必须事先设计和安排好并做出正确的选择,编入加工程序中。数控加工工艺不仅包括详细描述的切削加工步骤,而且还包括夹具型号、规格、切削用量和其他特殊要求的内容。在自动编程中更需要详细地确定各种工艺参数。

(2)数控加工工艺要求更严密和精确

数控机床虽然自动化程度高,但自适应性差,它不像普通机床加工那样,可以根据加工过程中出现的问题比较灵活自由地进行人为调整。如在攻螺纹时,数控机床不知道孔中是否已挤满切屑,是否需要退刀清理切屑再继续进行,这种情况必须事先由工艺员精心考虑,否则可能导致严重的后果。在普通机床上加工零件时,通常是经过多次“试切削”过程来满足零件的精度要求,而数控加工过程是严格按程序规定的尺寸进给的,因此在对图形进行数学处理、计算和编程时一定要准确无误,以使数控加工顺利进行。(https://www.xing528.com)

(3)计算编程尺寸设定值

编程尺寸并不是零件图上设计尺寸的简单再现,在对零件进行数学处理和计算时,编程尺寸设定值要根据零件形状的几何关系重新调整计算,才能确定合理的编程尺寸。

(4)选择切削用量时要考虑进给速度对加工零件形状精度的影响

数控加工时,刀具如何从起点沿运动轨迹走向终点是由数控系统的插补装置或插补软件来控制的。由插补原理可知,在数控系统已定的条件下,进给速度越快,则插补精度越低;插补精度越低,则工件的轮廓形状越差。因此,选择数控加工切削用量时要考虑进给速度对加工零件形状精度的影响,特别是在高精度加工时影响非常明显。

(5)数控加工工艺的特殊要求

1)由于数控机床比普通机床的刚度高,所配的刀具也较好,因而在同等情况下,所采用的切削用量比普通机床大,加工效率也较高。选择切削用量时要充分考虑这些特点。

2)由于数控机床的功能复合化程度越来越高,因此,工序相对集中是现代数控加工工艺的特点。明显表现为工艺数目少,工艺内容多,并且由于在数控机床上尽可能安排较复杂的工序,所以数控加工的工序内容要比普通机床加工复杂。

3)由于数控加工的零件比较复杂,因此在确定装夹方式和设计夹具时,要特别注意刀具与夹具、工件的干涉问题。

(6)程序的编写、校验与修改是数控加工工艺的一项特殊内容

普通机床加工工艺中的划分工序、选择设备等重要内容对于数控加工工艺来说属于已基本确定的内容,所以制订数控加工工艺的重点在于对整个数控加工过程的分析,关键是确定进给路线及生成刀具运动轨迹。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。