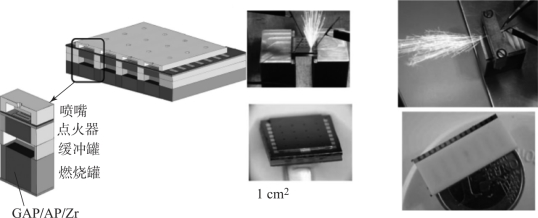

纳米含能材料在MEMS器件内产生热量和机械功的相关应用研究也取得了进展,这催生了芯片纳米含能材料和含能微机电系统等术语。含能微机电系统最早由LAAS-CNRS在1995年提出,最初的概念是将复合固体推进剂作为大功率微型电源集成到硅基器件上,为局部驱动和微型驱动器提供热量或压力脉冲[ROS 98b]。不同种类的微型推进器示意图和照片如图6.3所示。

图6.3 微型推进器示意图和照片(1 cm×1 cm)

除了反应材料本身以外,主要的技术难题在于收集活性薄层材料反应产生的热量和气体。因为该材料在MEMS器件的实际应用中需要点火,所以通常称为微点火芯片[ROS 07,CHU 10a,ZHA 08,QIU 12,TAT 13,CHU 10b,MOR 12,APP 06]。

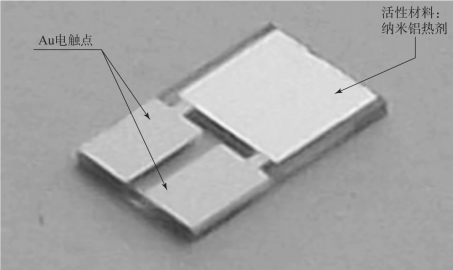

微点火芯片可以用到许多民用和军事领域中,例如安全气囊的触发、推进系统、导弹和火箭中的安保装置、武器系统,等等。传统上,该芯片由金属热线或桥线构成,金属热线或桥线通常埋在炸药中,与高活性材料相接触。当电流流过热线或桥线时会释放热量,使温度达到活性材料的点火温度。第一个硅基含能微机电系统由电热电阻构成,该类型的电热电阻由重掺磷型多晶硅材料制成,具有优良的电性能和力学性能,但是这种微电热加热器功率消耗较高。为了提高微加热器的性能,并降低点火功率和能量消耗,将多晶硅电阻沉积在几微米厚的SiO2/SiNx介电膜上(图6.4),但是该电阻并不能用在恶劣环境中[ROS 98a,ROS 99]。同时还研究了支撑电阻的玻璃基板,该基板具有材质坚固和易于制造等优点。

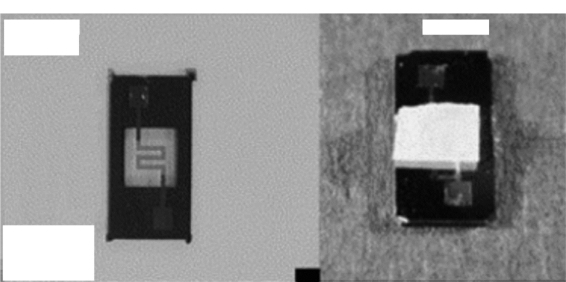

图6.4 由沉积在薄介电膜上的多晶硅电阻构成的第一代微点火器

然而,玻璃基板类型的点火器(图6.5)提供的发火能量通常较高(高于数微焦至数毫焦的最佳范围),而且响应时间较长(点火时间<100μs时不可使用)。(https://www.xing528.com)

图6.5 由沉积在玻璃晶片上的金属电阻组成的第二代微点火器

尽管优化了加热器,集成在玻璃基片上的Al/CuO纳米铝热剂仍需要700μJ的点火能量[ZHA 08]。Tanaka等报道了沉积在厚硅膜上的B/Ti活性点火器[TAN 08]。与电阻加热点火器相比,B/Ti多层活性点火器的优点在于,响应时间较短(远低于毫秒),因此需要的点火能量较低。但由于响应太快,似乎不是引燃推进剂的最佳方案。最近,Staley等研究了硅桥丝技术,该技术在点火时间为2μs、点火能量为30~80μJ的高输入功率状态下点火成功率为100%[STA 11d]。

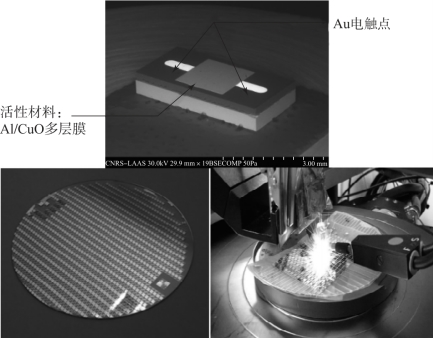

最近,Taton等报道了可用于安防系统的活性聚合物电热加热器(图6.6),该加热器集成有Al/CuO多层箔[TAT 13]。为了使反应层与基材绝缘,将该活性Al/CuO多层箔集成在100μm厚的聚环氧化物/聚对苯二甲酸乙二醇酯(PET)膜上,当电流通过时,Al/CuO发生反应,产生火花和气体。在响应时间为2~260μs、触发电流为0.25~4 A、点火能量为80~244μJ的操作条件内,Al/CuO型微触发器能够百分百成功点火。这种点火芯片可以直接应用在小型烟火装置中,例如熔断MEMS和数字化推进器。

图6.6 (上部)集成在聚合物薄膜上的微点火芯片扫描电镜照片(1.6 mm×1.5 mm×4.5μm)以及(下部)一个具有数千个单独点火器的4英寸[1]晶片和由Al/CuO反应产生的火花(样品与图片均来自LAAS-CNRS实验室)

除了用于电阻器和含能材料以外,该微点火芯片可以直接集成到安全气囊、推进系统、安保机构和军械系统中。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。