与双金属箔相比,铝热剂多层箔受到的关注相对较少,但是铝热反应释放的能量多于金属间反应,这一反应特征引发了若干应用领域的研究兴趣。表4.1所示为几种双金属间反应的反应焓。

表4.1 几种双金属间反应的反应焓(可与表3.1中铝热反应焓进行比较)

Al/CuO多层箔首当其冲成为研究对象[BES 02],一些论文对不同层间距的Al/CuO箔沉积技术及其反应状态进行了比较[BAH 14,PET 10b,MAN 10]。

4.2.2.1 制备方法

由于PVD实验在非常低的压力下进行,所以使用该法制备多层箔时可以较好地控制材料分层以及材料纯度。

典型的制备工艺如文献中所描述的[BAH 14],使用直流(DC)磁控溅射法将Al和Cu靶材沉积于硅晶片从而得到Al/CuO纳米层状材料。溅射沉积时,基片温度通常为10℃,真空室压力小于10-5 Pa,沉积过程中通过调节氧分压可产生Cu4O3和CuO晶体。许多工艺参数需要精准设计,旨在获得高纯度、可控的单层材料,这些工艺参数包括氧气、氩气的比例和流速,真空腔体压力,目标功率以及偏置电压,等等。

例如,为了获取均匀的铜氧化物(Cu/O比为1),使用氩气和氧气混合等离子体轰击铜靶材形成沉积,氧分压和氧气与氩气的流速比分别设置为0.13 Pa和0.25。铝薄膜的沉积是铝靶材在氩气等离子体作用下形成的。

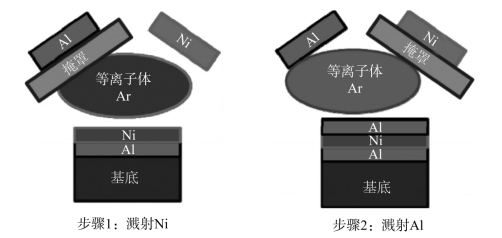

为了制备多层箔,首先在基体上(通常为硅)沉积氧化铜,而后在同一个腔室中继续沉积铝膜。过程示意图如图4.10所示,图4.11所示为常用真空室的照片。

图4.10 溅射沉积Al/CuO多层箔示意图[BAH 14]

CuO箔沉积后,为了防止铝沉积期间发生氧化,氧气要从真空室内自动抽出,每层厚度设置在25 nm~2μm之间,精度为5 nm。

当层间距减小到50 nm时,难以通过溅射沉积法制备Al/CuO多层箔,这是因为Al+CuO体系的反应活性太高,溅射沉积时产生的热量和电荷足以引发局部点火,反应释放的热会损坏溅射设备。图4.12所示为溅射沉积过程中点燃的基片。

图4.11 溅射腔体的内景(https://www.xing528.com)

(图中上左为靶材Al,上右为靶材Cu,最下方为基底晶片)

图4.12 沉积时高反应活性材料发生燃烧

4.2.2.2 特性与性能

当Al+CuO层厚度按比例缩小到25 nm时,受到界面层的影响(自然环境、缺陷和分布不均),体系变得不稳定,薄膜在室温下发生自燃。界面层指的是Al层和CuO层之间的区域,其厚度为几个纳米。

关于界面层本征属性及其对Al/CuO纳米层状材料反应性能的影响作用已经得到全面且详细的研究,可参看最新发表的论文[KWO 13],其最大的争议在于,在铝热剂多层膜溅射沉积的过程中,Al和氧化物层之间形成了所谓的扩散阻挡层,这个界面层是在Al与CuO之间自发形成的,其厚度和性质会影响到材料的反应动力学[KWO 13]。

图4.13所示为溅射沉积后界面层的高分辨率透射电镜图像。图4.13(b)为CuO沉积在厚度为50 nm的Al膜上,界面层呈非晶态,平均厚度为4 nm(介于3~5 nm之间)。界面层的形成很可能是因为在开始溅射Cu层之前,在真空室内产生O2等离子体时的同时产生了AlxOy层。换句话说,在溅射之前,先用O原子或O2分子连续轰击Al靶材表面,沉积形成Al膜,然后再在其表面溅射Cu靶材沉积Cu膜。此外,我们注意到CuO溅射在Al膜上形成的界面层要比Al的自然氧化膜更厚。

图4.13 Al/CuO纳米层状材料高分辨率透射电镜图像

(a)CuO层(暗区)的条形晶粒结构和Al层中的晶粒(亮区);(b)在Al膜上溅射沉积CuO;(c)在CuO膜上溅射沉积Al[KWO 13]

使用差示扫描量热仪(DSC)和热刺激点火实验测量了多层铝热剂的反应热(焓)和火焰传播速度。结果显示,最细的双层间距(仅一个双层结构Al+CuO层)的火焰传播速度在2~90 m/s范围内。在化学计量比为1的条件下(φ=1),绘制出自蔓延燃烧速率与双层间距的相互关系,如图4.14所示。结果表明,自蔓延燃烧速率遵从同样的变化趋势。双层材料间距为50 nm时自蔓延燃烧速率为90 m/s,而后随着厚度增加燃速开始减小,间距达到1 500 nm时,自蔓延燃烧速率减小为2 m/s。当双层厚度减小到50 nm以下时,该铝热剂已经不能持续燃烧。此外,多层铝热剂的自蔓延燃烧速率远低于纳米混合粉末。

图4.14 溅射沉积化学计量比为1时(φ=1),测量得到的火焰传播速率与Al/CuO多层铝热剂层间距的函数关系(反应箔的总厚度为2μm)

需要注意的是,与其他多层体系相比,如Al/Ni多层体系,Al/CuO多层箔具有更高的活性。

基片材料种类及厚度对Al/CuO多层铝热剂自蔓延燃烧速率的影响也已经在实验和理论中分别进行了探究。Manesh等[MAN 10]使用磁控溅射沉积技术制备出的Al/CuO多层箔总厚度为3.2μm。其中Al层厚26 nm,CuO层厚54 nm,一个双层厚80 nm。他们将Al/CuO薄膜沉积在厚度和导热系数不同的基板材料上,如玻璃和硅片。测量可知,在玻璃上沉积的多层箔自蔓延燃烧速率平均值为46 m/s,而在Si上沉积的多层箔则发生了淬灭,这表明了热环境的重要性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。