4.2.1.1 制备方法

很多先期研究提出了双金属膜的单层厚度在5~500 nm。其中有关Al/Ni的研究较多,Ni/Si、Ti/Si、Va/Si、Ti/Al、Ti/Al/B、Al/Pt和Al/Ni/Fe等也包含在内。

这类材料可以通过物理气相沉积(PVD)法[CLE 90,MA 90,REI 99,GAV 00,WAN 04a,GAC 05,ADA 06,DYE 94]或机械混合处理[BAT 99,SIE 01,HEB 04,QIU 07]制得。其中,PVD法能够较好地控制材料分层,并因此提供合适的反应物间隔。但是,PVD法相对耗时并且昂贵,限制了多层箔的产量。相比之下,机械碾压法可以制备平均间隔为微米级的宽分布双层膜,成本低廉且产量较大,制备的产物在某些应用时会优先考虑。

1)机械碾压法

Battezzati等提出了一种制备Al/Ni交替箔材料的冷轧技术,通过在200~600℃的温度下进行退火处理形成金属间化合物进行相变研究[BAT 99]。多次低能量压制或冷轧处理直至生成金属间化合物,由充分混合的金属箔构成精细微观结构,可观察到的混合层长度达几十纳米。

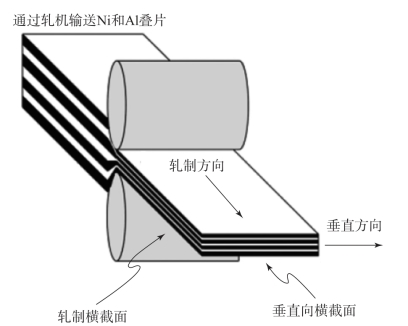

Stover等描述了使用碾压工艺制造活性层压材料的机械方法[STO 14]。通过将Ni和Al的交替片材多层冷轧成具有微米级双层厚度的块状活性材料,然后将轧制的材料研磨成粉末并过筛。该方法可生产出具有不同尺寸的活性多层箔。图4.6给出了冷轧工艺的示意图。

2)物理气相沉积(PVD)

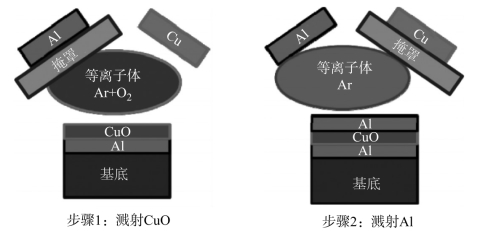

PVD法包括溅射镀膜法和电子束蒸镀法,最常用的是磁控溅射法。图4.7所示为金属在基片上交替沉积的主要原理,工艺参数有目标功率、气流、真空室几何形状和靶材-基片距离。

沉积之后,可将箔从基底上揭下并进行燃烧性能表征。

图4.6 冷轧工艺示意图[STO 14](版权2014,施普林格出版集团)

(https://www.xing528.com)

(https://www.xing528.com)

图4.7 磁控溅射法制备Ni/Al纳米箔示意图

4.2.1.2 特性和性能

多层材料中的反应活性往往通过测量反应热和火焰速度(即自蔓延反应速度)来表征。通过电或热刺激引发活性多层材料的自持反应,因此使用高速照相机可监测自蔓延燃烧火焰波阵面。

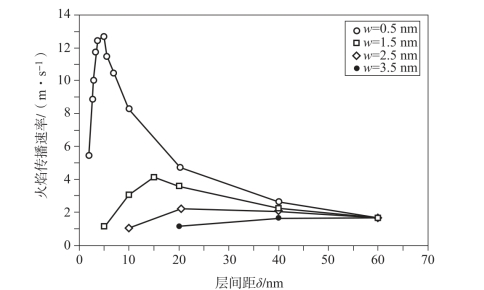

双金属多层箔测量的火焰速度在1~10 m/s之间。当层厚度(或间距)减小到十几纳米时,自蔓延火焰速度迅速增加到极大值,例如对于Ni/Al多层箔体系,有一些研究者观测到其火焰速度超过10 m/s[KNE 09,BRA 12a,BRA 12b,BRA 12c]。

图4.8所示为Weihs等开发的分析和数值模型。该模型能够预测平均自蔓延反应速率Vavg,并将其作为双层间隔(~4δ)和预混区宽度(4ω)的函数。

图4.8 未反应双层箔被细薄Ni/Al预混区隔离

沉积过程中金属颗粒的预混损耗了其热力学驱动力(见4.1.2节)[MAN 97]。只要δ大于预混区宽度w、Vavg就会随δ的减小而增加,这种趋势反映了随着δ的减小,平均扩散距离也在下降,如图4.9所示。

图4.9 平均自蔓延反应速率作为不同预混区宽度下Ni/Al层间隔的函数[MAN 97](版权1997,美国物理研究院)

然而,当δ进一步降低时,反应速率会迅速下降到零。数值模型[JAY 98a,JAY 98b]还表明,除了稳定蔓延,在某些情况下还会发生振荡燃烧。在此种情况下,自蔓延反应区宽度发生了较大变化。类似的振荡燃烧已经可以从理论上预测,并在密实纳米铝热剂实验中观测得到。

随后的计算研究重在结合更加复杂的模型来探究材料的性能变化、相变效应、热量损失以及热量释放与成分之间的相互关联[JAY 99,BES 02,SAL 10a,SAL 10b,SAL 10c]。这些模型可以大致预测双层间隔和混合区域对于多层致密活性材料反应的影响。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。