任务描述

如图3-7-1—图3-7-3所示的零件,材料为45 钢,已完成上下平面及周边侧面的预加工。制订出正确的数控加工工序卡、数控加工刀具卡等工艺文件。

能力目标

1.提高综合控制尺寸精度、形位精度和配合间隙的技能;

2.能按装配图的技术要求编制合理的加工工艺文件;

3.会配合件的铣削工艺、加工质量的分析。

图3-7-1 零件配合图

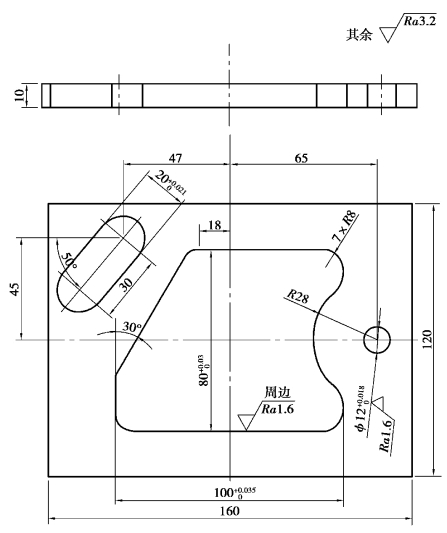

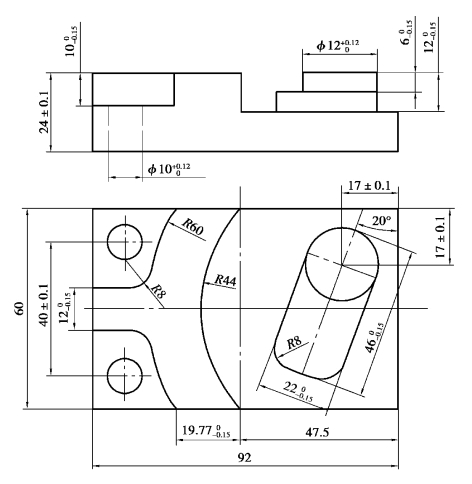

图3-7-2 配合件1

图3-7-3 配合件2

相关知识

配合件加工工艺的重点是保证配合件之间的配合精度。配合件加工一般采用配作的加工方法,即首先加工配合件中的一个,加工完毕后再根据实际的成形尺寸加上配合间隙形成另一配合件的实际加工尺寸。

一、配合件加工原则

①一般情况下,首先加工配合件的凸模,然后配作凹模。

②先加工质量较轻的,便于检测配合情况。

③先加工易测量件,后加工难测量件。

二、加工配合件的注意事项

在很多情况下,配合件上的轮廓形状既有外轮廓的凸模,又有内轮廓的凹模,凸、凹形状复合在一个工件上。配合件数控铣削的注意事项如下:

①配合件最好首先加工凸模,然后根据加工后的凸模实际尺寸配作凹模,不要同时加工。配作的加工工艺可降低加工难度,保证加工质量。

②配合件的加工顺序应按层的高度顺序进行加工。

③一次装夹中尽可能完成全部可能加工的内容,以最大程度保证配合件轮廓形状的位置精度。如果必须二次装夹,则特别需要注意二次装夹时工件的找正,而且二次装夹时的位置误差在理论上是不可避免的。

④对在一个配合件上既有外轮廓又有内轮廓的凸、凹复合形状,应先加工第一层是凸模的配合件,以便于尺寸测量。

⑤配合件粗加工时,为避免背吃刀量过大而损坏刀具,多采用层降铣削方式;精加工时,应尽可能保证铣削深度一次完成,避免“接刀”,以保证加工表面的尺寸精度和表面粗糙度。对尺寸精度要求较高的配合件或使用直径较小、刚度较差的铣刀时,建议尽量采用逆铣。

⑥配合件上有位置精度要求的孔一定要预先用中心钻定位,再钻、扩、铰孔。对位置精度要求较高、直径大于16 mm 的孔,为确保其位置精度,可考虑使用镗孔工艺。

⑦凸、凹模配合之前,一定要去除毛刺,以免影响装配精度,造成配合间隙超差。

三、加工配合件时容易出现的问题

①第一件在粗加工后、精加工前将虎钳松开些,减小工件的夹紧变形。如果不这样做,在加工后配合检验时,会在配合的单侧边处明显看到间隙。

②配合时,一定要安装、拆卸自由,不要能装上而拆不下。

③测量薄壁厚度时,要用钢球配合千分尺检验。

④宏编程时忘掉半径问题,在开始加工阶段就将工件加工过切,或复杂宏编程用了刀具半径补偿,出现刀具半径补偿干涉。

⑤对刀时在光洁表面上对Z 向,导致工件表面粗糙度受到影响。

任务实施

1.零件图纸工艺分析

如图3-7-1所示的零件为配合件,零件外轮廓为正方形,零件配合精度要求较高。在进行配合件加工时,要合理控制好首件凸、凹结构的尺寸大小,一般取尺寸偏差的上偏差、下偏差,为加工配合工件尺寸精度和配合精度奠定基础。

2.加工工艺路线设计

根据图样要求首先加工件1,然后加工件2。件2 加工完成后,必须在拆卸之前与件1进行配合。若间隙偏小,可改变刀具半径补偿,将轮廓进行再加工,直至配合情况良好后方可取下件2。

件1 的加工工序如下:

①铣削平面,保证尺寸10,选用ϕ14 mm 三刃立铣刀。

②钻两工艺孔,ϕ11.8 mm 直柄麻花钻。

③粗加工两个凹型腔(落料),选用ϕ14 mm 三刃立铣刀。

④精加工两个凹型腔,选用ϕ12 mm 四刃立铣刀。

⑤点孔加工,选用ϕ3 mm 中心钻。

⑥钻孔加工,选用ϕ11.8 mm 直柄麻花钻。

⑦铰孔加工,选用ϕ12 mm 机用铰刀。

件2 的加工工序如下:

①铣削平面,保证尺寸28.5 mm,选用ϕ80 mm 可转位立铣刀(5 个刀片)。

②粗加工两外轮廓,选用ϕ16 mm 三刃立铣刀。(https://www.xing528.com)

③铣削边角料,选用ϕ16 mm 三刃立铣刀。

④钻中间位置孔,选用ϕ11.8 mm 直柄麻花钻。

⑤扩中间位置孔,选用ϕ35 mm 锥柄麻花钻。

⑥精加工两外轮廓,选用ϕ12 mm 四刃立铣刀。

⑦加工键形凸台表面,并保证8 mm 和10 mm 的高度,选用ϕ12 mm 四刃立铣刀。

⑧粗镗ϕ37.5 mm 孔,选用ϕ37.5 mm 粗镗刀。

⑨精镗ϕ38 mm 孔,选用ϕ38 mm 精镗刀。

⑩点孔加工,选用ϕ3 mm 中心钻。

⑪钻孔加工,选用ϕ11.8 mm 直柄麻花钻。

⑫铰孔加工,选用ϕ12 mm 机用铰刀。

⑬孔口R5 圆角,选用ϕ14 mm 三刃立铣刀。

3.机床选择

用立式数控铣床,机床系统为FANUC 0i 系统。

4.装夹方案及夹具选择

以底面和侧面作为定位基准,工件采用平口钳装夹。装夹时,钳口内垫上合适的高精度平行垫铁,垫铁间留出加工型腔时的落刀间隙,装夹后要进行工件的校正。工件装夹后所处的坐标位置应与编程中的工件坐标位置相同。

5.刀具选择

加工过程中,采用的刀具有:80 mm 可转位铣刀;ϕ16 mm,ϕ14 mm 三刃立铣刀;ϕ12 mm四刃立铣刀;ϕ3 mm 中心钻;ϕ11.8 mm,ϕ35 mm 麻花钻;ϕ12 mm 机用铰刀;ϕ37.5 mm粗镗刀;ϕ38 mm 精镗刀。

6.切削用量选择

工件材料为45 钢,选择主轴转速时,粗加工及去除余量时取较低值,精加工时选择最大值;粗加工时进给速度选择较大值,精加工进给速度应选择较小值;轮廓深度有公差要求时分两次切削,留一些精加工余量。

7.填写数控加工工序卡和刀具卡

填写数控加工工序卡和刀具卡主要引导学生根据选择的机床、刀具、夹具、切削用量和拟订的加工工艺路线,正确填写数控加工工序卡和刀具卡。

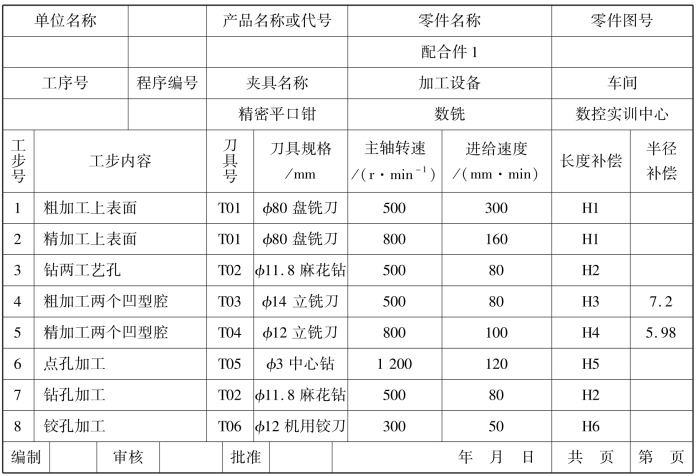

1)件1 加工案例零件数控加工工序卡

件1 加工案例零件数控加工工序卡见表3-7-1。

表3-7-1 件1 加工案例零件数控加工工序卡

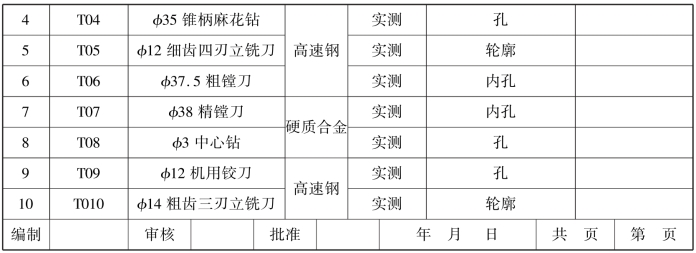

2)件1 加工案例零件数控加工刀具卡

件1 加工案例零件数控加工刀具卡见表3-7-2。

3)件2 加工案例零件数控加工工序卡

件2 加工案例零件数控加工工序卡见表3-7-3。

表3-7-2 件1 加工案例零件数控加工刀具卡

表3-7-3 件2 加工案例零件数控加工工序卡

4)件2 加工案例零件数控加工刀具卡

件2 加工案例零件数控加工刀具卡见表3-7-4。

表3-7-4 件2 加工案例零件数控加工刀具卡

续表

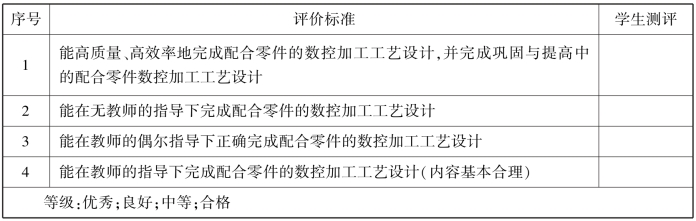

任务评价

评价方式见表3-7-5。

表3-7-5 评价表

巩固与提高

如图3-7-4、图3-7-5所示的配合零件,材料为45 钢,零件四周已加工,单件生产。试设计其数控加工工艺,并确定装夹方案。

图3-7-4 配合件1

图3-7-5 配合件2

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。