任务描述

1.分析如图3-5-1所示平面槽形凸轮加工案例零件的图纸,进行相应的工艺处理;

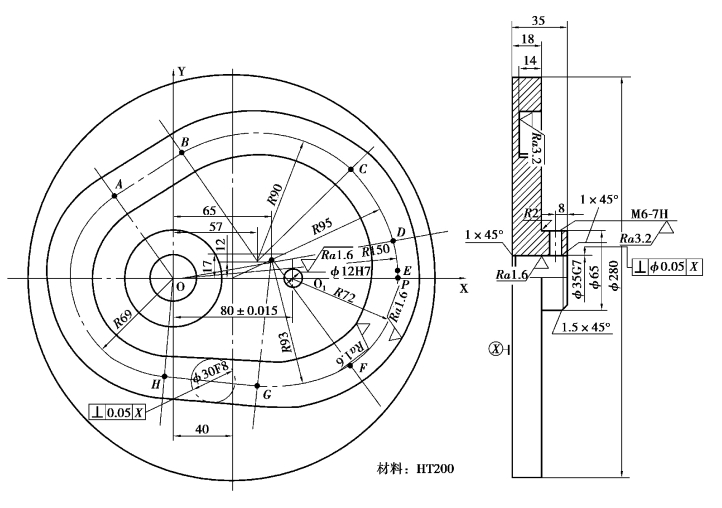

图3-5-1 平面槽型凸轮加工案例零件

2.制订如图3-5-1所示平面槽形凸轮加工案例零件的数控铣削加工工艺;

3.编制如图3-5-1所示平面槽形凸轮加工案例零件的数控铣削加工工序卡、刀具卡等工艺文件。

平面槽形凸轮加工案例零件说明:该平面槽形凸轮加工案例零件为半成品,零件材料为HT200 铸铁,小批量生产。该零件除凸轮槽之外其他工序均已按图纸技术要求加工好,要求数控铣削凸轮槽。

能力目标

1.会数控铣削中等以上复杂程度零件图形的数学处理及编程尺寸设定值的确定;

2.会制订短光轴零件的数控车削加工工艺;

3.会编写短光轴零件的数控车削加工工艺文件。

任务实施

完成工作任务步骤如下:

1.零件图纸工艺分析

该案例零件凸轮轮廓由HA,BC,DE,FG 和直线AB,HG,以及过渡圆弧CD,EF 所组成。组成轮廓的各几何要素关系清楚,条件充分,所需要基点坐标容易计算。凸轮内外轮廓面对底面X 有垂直度要求,零件材料为HT200 铸铁,切削工艺性较好。

通过上述分析,采取以下工艺措施:凸轮内外轮廓面对底面X 有垂直度要求,只要提高装夹精度,使底面X 与铣刀轴线垂直,即可保证。

2.加工工艺路线设计

该平面槽形凸轮加工案例零件的加工顺序按照基面先行、先粗后精的原则确定。因此,应首先加工用作定位基准的ϕ35 mm,ϕ12 mm 两个定位孔和底面X,然后再加工凸轮槽内外轮廓表面。由于该零件的ϕ35 mm,ϕ12 mm 两个定位孔和底面X 已在前面工序加工完成,这里只分析加工凸轮槽的加工走刀路线。加工走刀路线包括平面内进给走刀和深度进给走刀两部分路线。平面内的进给走刀,对外轮廓是从切线方向切入;对内轮廓是从过渡圆弧切入,如图3-5-2所示。为使凸轮槽表面具有较好的加工表面质量,采用顺铣方式铣削,即对外轮廓按顺时针方向铣削,对内轮廓按逆时针方向铣削。深度进给按坡走铣法逐渐进刀到既定深度。

图3-5-2 凸轮槽切入加工路线

3.机床选择

数控铣削平面凸轮槽,一般采用2 轴以上联动的数控铣床。因此,首先要考虑的是零件的外形尺寸和质量,使其在机床的允许加工范围之内;其次考虑数控铣床的加工精度是否能满足凸轮槽的设计要求;最后考虑凸轮槽的最大圆弧半径是否在数控系统允许的范围之内。根据上述要求,数控铣床XK5025 即可满足。

4.装夹方案及夹具选择

由于该零件的ϕ35 mm,ϕ12 mm 两个定位孔和底面X 已在前面工序加工完成。因此,该案例零件的定位可采用“一面两销(两孔)”定位,即用底面X 和ϕ35 mm,ϕ12 mm 两个基准孔作为定位基准。

根据案例零件特点,采用一块320 mm×320 mm×40 mm 的垫块,在垫块上分别加工出ϕ35 mm,ϕ12 mm 两个定位孔(注:配定位销),孔距80 ±0.015 mm,垫块平面度在0.05 mm以内。该案例零件在加工前,先找正固定夹具,使两定位销孔的中心线与机床X轴平行,夹具平面要保证与机床工作台面平行,并用百分表检查。平面槽形凸轮加工案例零件在夹具上的装夹示意如图3-5-3所示。(https://www.xing528.com)

图3-5-3 平面槽形凸轮加工装夹示意图

1—开口垫圈;2—带螺纹圆柱销;3—压紧螺母;4—带螺纹削边销;5—垫圈;6—工件;7—垫块

5.刀具选择

根据案例零件的结构特点,铣削凸轮槽内外轮廓(即凸轮槽两侧面)时,铣刀直径受槽宽限制,同时考虑HT200 铸铁属于一般材料,加工性能较好,选用ϕ18 mm 硬质合金立铣刀。

6.切削用量选择

凸轮槽内外轮廓精加工时,留0.2 mm 精铣余量。确定主轴转速与进给速度时,首先查表3-1-4 铣削加工的切削速度参考值和表3-1-3 铣刀每齿进给量参考值,确定切削速度与每齿进给量,然后根据有关公式计算出主轴转速与进给速度。具体切削用量详见平面槽形凸轮加工案例零件数控加工工序卡。

7.填写数控加工工序卡和数控刀具卡

1)平面槽形凸轮加工案例零件数控加工工序卡

平面槽形凸轮加工案例零件数控加工工序卡见表3-5-1。

表3-5-1 平面槽形凸轮加工案例零件数控加工工序卡

2)平面槽形凸轮加工案例零件数控加工刀具卡

平面槽形凸轮加工案例零件数控加工刀具卡见表3-5-2。

表3-5-2 平面槽形凸轮加工案例零件数控加工刀具卡

任务评价

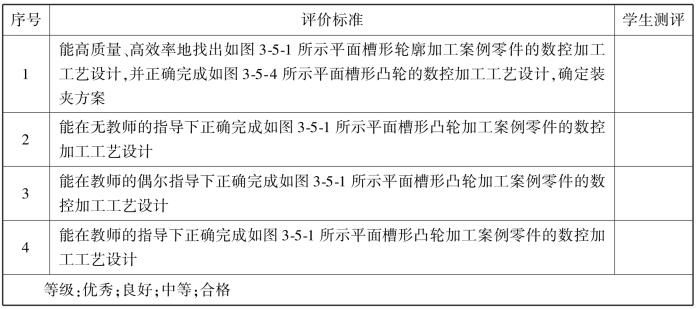

评价方式见表3-5-3。

表3-5-3 评价表

巩固与提高

如图3-5-4所示的平面槽形凸轮零件为半成品,零件材料为HT200 铸铁,批量20 件。该零件除凸轮槽之外其他工序均已按图纸技术要求加工好,要求数控铣削凸轮槽。试设计该平面槽形凸轮的数控加工工艺,并确定装夹方案。

图3-5-4 平面槽形凸轮

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。