任务描述

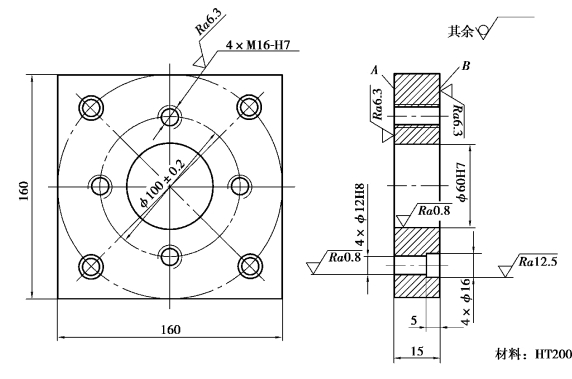

1.制订如图3-4-1所示盖板零件的孔系数控加工工艺;

图3-4-1 盖板加工案例零件

2.编制如图3-4-1所示盖板零件的孔系数控加工工序卡、数控加工刀具卡等工艺文件。

盖板加工案例零件说明:该盖板加工案例零件材料为HT200,除孔系外,A,B 两侧面均已按图纸技术要求加工好,ϕ60H7 mm 孔已铸出ϕ50 mm 的预制孔,小批量生产。

能力目标

1.会制订数控镗铣孔加工(含螺纹)零件数控车削加工工艺;

2.会编写数控镗铣孔加工(含螺纹)零件数控车削加工工艺文件。

任务实施

完成工作任务步骤如下:

1.零件工艺分析

零件图纸工艺分析主要引导学生审查图纸,以及分析零件的结构工艺性、尺寸精度、形位精度和表面粗糙度等图纸技术要求。

该零件图纸尺寸标注完整,很适合数控加工,零件结构简单,主要加工的孔系包括4个M16 螺纹孔、4 个阶梯孔和1 个ϕ60H7 mm 孔。尺寸精度要求一般,最高为IT7。4 ×ϕ12H8 mm,ϕ60H7 mm 孔的表面粗糙度要求较高,达到Ra0.8 μm,其余加工表面的表面粗糙度要求一般。

2.加工工艺路线设计

加工工艺路线设计主要引导学生选择加工方法、划分加工阶段、划分工序、安排加工顺序及确定进给加工路线。

该零件ϕ60H7 mm 孔为已铸出毛坯孔,因此,选择粗镗→半精镗→精镗方案;4 ×ϕ12H8 mm 孔宜采用钻孔→铰孔方案,以满足表面粗糙度要求。

按照先面后孔、先粗后精的原则确定加工顺序。总体顺序为粗镗、半精镗、精镗ϕ60H7 mm 孔→钻各中心孔→钻、锪、铰4 ×ϕ12H8 mm 和4 ×ϕ16 mm 孔→钻4 ×M16 螺纹底孔→攻螺纹。

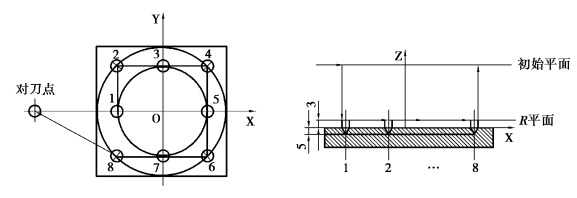

由图3-4-1 可知,孔的位置精度要求不高,因此,所有孔加工的进给路线按最短路线确定。如图3-4-2—图3-4-6所示为孔加工各工步的进给加工路线。

图3-4-2 镗ϕ60H7 mm 孔进给加工路线

图3-4-3 钻中心孔进给加工路线

3.机床选择

机床选择主要引导学生根据加工零件规格大小和加工精度、加工表面质量等技术要求,正确、合理地选择机床型号及规格。

该案例零件外形不大,用立式数控铣床,机床系统为FANUC 0i 系统。

4.装夹方案及夹具选择

装夹方案及夹具选择主要引导学生根据加工零件规格大小、结构特点、加工部位和尺寸精度、形位精度及表面粗糙度等零件图纸技术要求,确定零件的装夹定位、装夹方案及夹具。

该案例零件形状较规则、简单,加工孔系的位置精度要求不高,可采用台虎钳夹紧,台虎钳在加工中心上按如图3-1-34(b)找正虎钳后装夹工件的方法找正后,以A 面(主要定位基准面)和两个侧面定位,用台虎钳从侧面夹紧。(https://www.xing528.com)

图3-4-4 钻、铰4 ×ϕ12H8 mm 孔进给加工路线

图3-4-5 锪4 ×ϕ16 mm 孔进给加工路线

图3-4-6 钻螺纹底孔、攻螺纹进给加工路线

5.刀具选择

刀具选择主要引导学生根据加工零件余量大小、结构特点、材质、热处理硬度、加工部位和尺寸精度、形位精度及表面粗糙度等零件图纸技术要求,结合刀具材料,正确、合理地选择刀具。

该案例零件ϕ60H7 mm 孔,根据上述加工工艺路线设计可知,采用粗镗→半精镗→精镗方案,故选择镗刀;4 ×ϕ12H8 mm 孔采用钻孔→铰孔方案,故选择中心钻、麻花钻与铰刀;4 ×ϕ16 mm 孔采用锪孔方案,故选择阶梯铣刀;4 ×M16 螺纹采用钻螺纹底孔→攻螺纹方案,故选择麻花钻与机用丝锥。具体刀具规格和种类详见盖板零件数控加工刀具卡。

6.切削用量选择

切削用量选择主要引导学生根据加工零件余量大小、材质、热处理硬度和尺寸精度、形位精度及表面粗糙度等零件图纸技术要求,结合所选刀具和拟订的加工工艺路线,正确、合理地选择切削用量。

该案例零件各刀具切削用量详见盖板零件数控加工工序卡。

7.填写数控加工工序卡和刀具卡

填写数控加工工序卡和刀具卡主要引导学生根据选择的机床、刀具、夹具、切削用量及拟订的加工工艺路线,正确填写数控加工工序卡和刀具卡。

1)盖板加工案例零件数控加工工序卡

盖板加工案例零件数控加工工序卡见表3-4-1。

表3-4-1 盖板加工案例零件数控加工工序卡

2)盖板加工案例零件数控加工刀具卡

盖板加工案例零件数控加工刀具卡见表3-4-2。

表3-4-2 盖板加工案例零件数控加工刀具卡

任务评价

评价方式见表3-4-3。

表3-4-3 评价表

巩固与提高

将如图3-4-1所示的盖板零件ϕ60H7 mm 孔改为盲孔无预铸孔,其他不变。试设计其数控加工工艺,并确定装夹方案。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。