任务描述

1.分析数控铣削零件内轮廓(凹槽型腔)的加工方法及走刀路线;

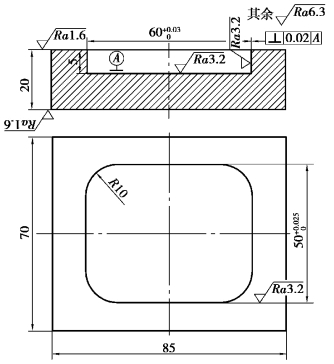

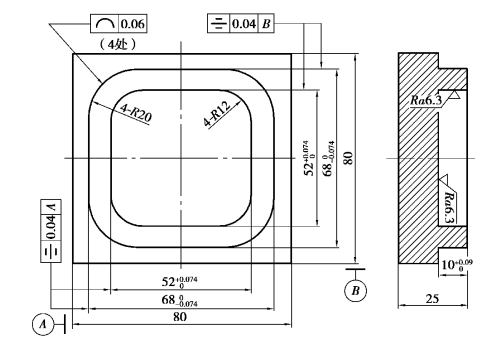

2.制订如图3-3-1所示凹模加工案例零件的数控铣削加工工艺;

3.编制如图3-3-1所示凹模加工案例零件的数控加工工序卡、数控加工刀具卡等工艺文件。

凹模加工案例零件说明:该凹模加工案例零件为半成品,小批量生产。该零件上下平面及四周均已按图纸技术要求加工好,要求数控铣削凹槽,保证凹槽底平面与凹槽侧壁垂直度0.02 mm,凹槽长宽分别为![]() mm 和

mm 和![]() mm,凹槽深度尺寸5 mm;内转接圆弧尺寸R10 mm,凹槽型腔表面粗糙度Ra3.2 μm。

mm,凹槽深度尺寸5 mm;内转接圆弧尺寸R10 mm,凹槽型腔表面粗糙度Ra3.2 μm。

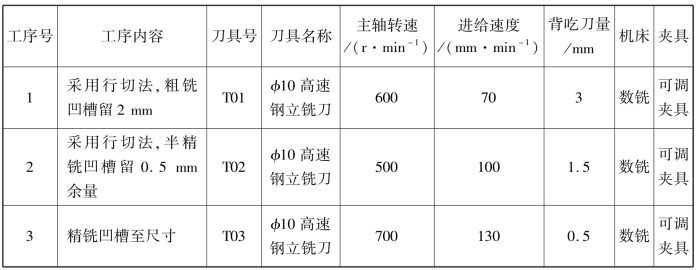

该凹模加工案例零件数控加工工艺规程见表3-3-1。

图3-3-1 凹模加工案例零件

表3-3-1 凹模加工案例零件数控加工工艺

能力目标

1.会选择内槽(型腔)起始切削的加工方法;

2.会制订数控铣削零件内轮廓(凹槽型腔)的数控加工工艺;

3.会编制数控铣削零件内轮廓(凹槽型腔)的数控加工工艺文件。

相关知识

内槽(型腔)起始切削的加工方法如下:

一、预钻削起始孔法

预钻削起始孔法就是在实体材料上先钻出比铣刀直径大的起始孔,铣刀沿着起始孔下刀后,再按行切法、环切法或行切+环切法侧向铣削出内槽(型腔)的方法。一般不采用这种方法,因为采用这种加工方法,钻头的钻尖凹坑会残留在内槽(型腔)内,需采用另外的铣削方法去该钻尖凹坑,且增加一把钻头;另外,铣刀通过预钻销孔时因切削力突然变化产生振动,常常会导致铣刀损坏。

二、插铣法

插铣法又称Z 轴铣削法或轴向铣削法,是利用铣刀端面刃进行垂直下刀铣削的加工方法。采用这种方法开始铣削内槽(型腔),铣刀端部切削刃必须有一刃过铣刀中心(端面刃主要用来加工与侧面相垂直的底平面)。适合采用插铣法的场合是当加工任务要求刀具轴向长度较大时(如铣削大凹腔或深槽),采用插铣法可有效减小径向切削力,提高加工稳定性,能有效解决大悬深问题。

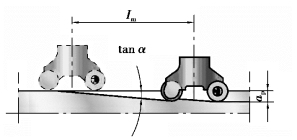

三、坡走铣法

坡走铣法是开始切削内槽(型腔)的最佳方法之一。它是采用X,Y,Z 3 轴联动线性坡走下刀切削加工,以达到全部轴向深度的切削方法,如图3-3-2所示。

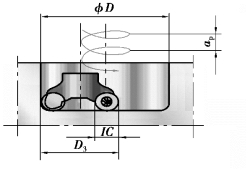

四、螺旋插补铣

螺旋插补铣是开始切削内槽(型腔)的最佳方法。它是采用X,Y,Z 3 轴联动以螺旋插补形式下刀进行切削内槽(型腔)的加工方法,如图3-3-3所示。螺旋插补铣是一种非常好的开始切削内槽(型腔)加工方法,切削的内槽(型腔)表面粗糙度Ra 值较小,表面光滑,切削力较小,刀具耐用度较高,只要求很小的开始切削空间。

图3-3-2 坡走铣法

图3-3-3 螺旋插补铣

任务实施

1.加工案例工艺分析

①对如图3-3-1所示的凹模加工案例零件进行详尽分析,找出该凹模加工工艺的不妥之处。

a.加工方法选择是否得当。

b.夹具选择是否得当。(https://www.xing528.com)

c.刀具选择是否得当。

d.加工工艺路线是否得当。

e.切削用量是否合适。

f.工序安排是否合适。

g.机床选择是否得当。

h.装夹方案是否得当。

②对上述问题进行分析后,如果有不当的地方改正过来,提出正确的工艺措施。

③制订正确工艺,并优化工艺。

④填写该凹模加工案例零件的数控加工工序卡、数控加工刀具卡,确定装夹方案和加工走刀路线。

2.加工案例零件加工工艺、装夹方案与加工走刀路线

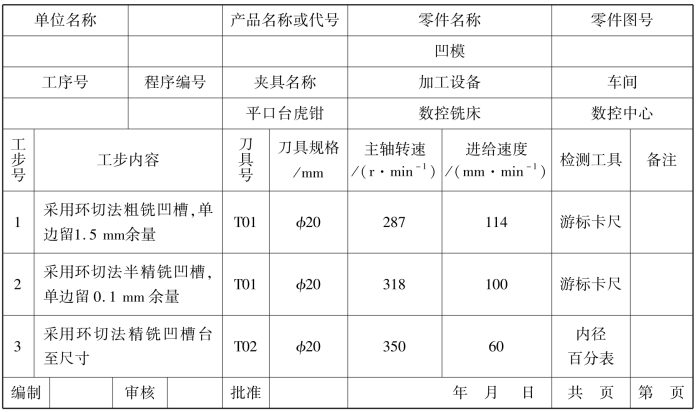

1)凹模加工案例零件数控加工工序卡

凹模加工案例零件数控加工工序卡见表3-3-2。

表3-3-2 凹模加工案例零件数控加工工序卡

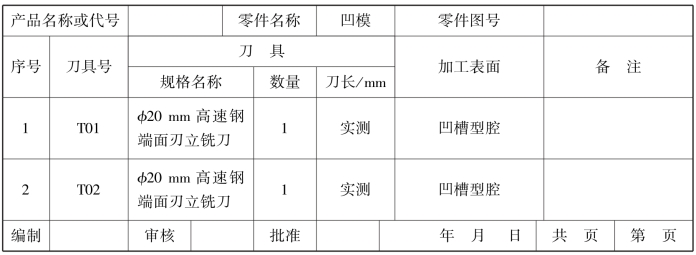

2)凹模加工案例零件数控加工刀具卡

凹模加工案例零件数控加工刀具卡见表3-3-3。

表3-3-3 凹模加工案例零件数控加工刀具卡

3)凹模加工案例零件装夹方案

该凹模加工案例零件前后、左右结构对称,凹槽深度尺寸以上平面作为尺寸基准,上下平面已按图纸技术要求加工好,保证平行,故该案例零件加工时可以下平面及相互垂直的两侧面作为定位基准定位。因该凹模加工案例零件为半成品,小批量生产,工件四周已按图纸技术要求加工好,且工件的宽度尺寸只有70 mm,在平口台虎钳的夹持范围内,故可采用平口台虎钳如图3-1-35(b)所示找正虎钳后再装夹工件。

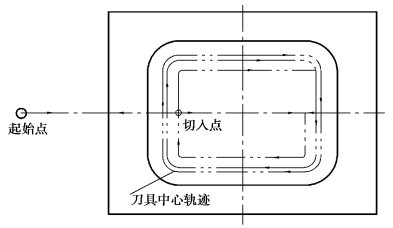

4)凹模加工案例零件加工走刀路线

凹模加工案例零件粗铣采用螺旋插补铣形式下刀,下刀后采用环切法进行粗铣和半精铣,具体粗铣和半精铣走刀路线如图3-3-4所示。粗铣和半精铣后,精铣采用如图3-3-4所示无交点内轮廓加工刀具正确的切入和切出方式加工走刀。

图3-3-4 凹模加工案例零件粗铣和半精铣加工走刀路线

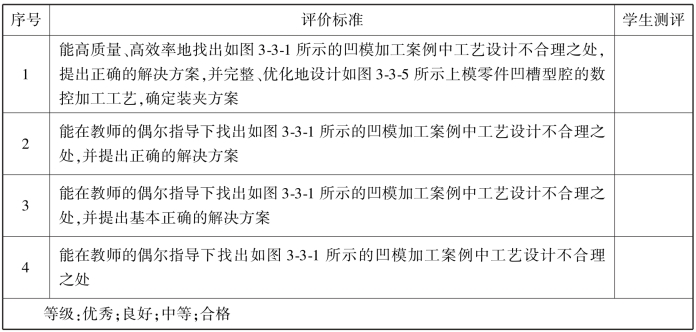

任务评价

评价方式见表3-3-4。

表3-3-4 评价表

巩固与提高

如图3-3-5所示的上模零件,该零件为半成品,小批量生产,除凹槽型腔外,其他加工部位均已加工好,零件材料为45 钢。试设计该上模零件凹槽型腔的数控加工工艺,并确定装夹方案。

图3-3-5 上模

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。