任务描述

1.分析图纸,确定螺纹加工方法;

2.制订如图2-5-1所示联接轴(带螺纹)的数控车削加工工艺;

3.编制如图2-5-1所示联接轴(带螺纹)的数控车削加工工序卡、刀具卡等工艺文件。

图2-5-1 联接轴(带螺纹)

完成如图2-5-1所示联接轴(带螺纹)加工案例零件的数控车削加工,具体设计该联接轴的数控加工工艺。该联接轴(材料为45 钢,批量60 件)零件毛坯尺寸为ϕ32 mm ×64 mm。

表2-5-1 联接轴加工案例零件数控加工工艺规程

续表

能力目标

1.会确定螺纹车削的加工方法、进给次数与背吃刀量;

2.会制订带螺纹零件的数控车削加工工艺;

3.会编制带螺纹零件的数控车削加工工艺文件。

相关知识

一、螺纹加工工艺

车削螺纹是数控车床常见的加工任务。螺纹加工是由刀具的直线运动和主轴按预先输入的比例转数同时运动而形成的。车削螺纹使用的刀具是成形刀具。其螺距和尺寸精度受机床精度的影响,牙型精度由刀具几何精度来保证。

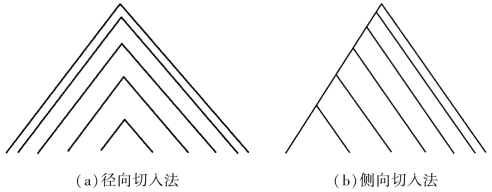

螺纹车削通常需要多次进刀才能完成。由于螺纹刀具是成形刀具,因此,刀刃与工件接触线较长,切削力较大。切削力过大,会损坏刀具,或在切削中引起振颤。在这种情况下,为避免切削力过大,可采用“侧向切入法”,又称“斜进法”,如图2-5-2(b)所示。一般情况下,当螺距小于3 mm 时,可采用“径向切入法”,又称“直进法”,如图2-5-2(a)所示。

图2-5-2 螺纹车削方法

径向切入法与侧向切入法在数控车床编程系统中一般有相应的指令,车削圆柱螺纹进刀方向应垂直于主轴轴线。

径向切入法由于车削时两侧刃同时参与切削,切削力较大,排屑困难,因此,在切削时,两切削刃容易磨损,故加工过程中要勤测量与检验。径向切入法在车削螺距较大的螺纹时,由于切削深度较深,两切削刃磨损较快,容易造成螺纹中径产生偏差,但是径向切入法加工的牙型精度较高,一般多用于小螺距螺纹加工。

侧向切入法车削时单侧刃参与切削,因此参与切削的侧刃容易磨损和损伤,使加工的螺纹面不直,刀尖角发生变化,造成牙型精度较差。由于侧向切入法只有单侧刃参与切削,刀具切削负载较小,排屑容易,并且切削深度为递减式。因此,侧向切入法一般用于大螺距螺纹加工。在加工较高精度的螺纹时,可采用两刀加工完成,既先用侧向切入法进行粗车,然后用径向切入法进行精车。另侧向切入法由于车削时切削力较小,常用于加工不锈钢等难加工材料的螺纹。

由于车螺纹时的切削力大,容易引起工件弯曲。因此,工件上的螺纹一般是在半精车以后车削的。螺纹车好后,再精车各段外圆。

二、螺纹牙型高度(螺纹总切深)的确定

螺纹牙型高度是指在螺纹牙型上,牙顶到牙底之间垂直于螺纹轴线的距离。它是车削螺纹时螺纹车刀片的总切入深度。

根据普通螺纹国家标准规定,普通螺纹的牙型理论高度H =0.866p,但实际加工时,由于螺纹车刀刀尖半径的影响,螺纹的实际切深会有变化。GB/T 197—2003 规定,螺纹车刀可在牙底最小削平高度H/8 处削平或倒圆,则螺纹实际牙型高度可计算为

h=H-2(H/8)=0.649 5p

式中 H——螺纹原始三角形高度,H=0.866p;

P——螺距。

三、车削螺纹时轴向进给距离的确定

在数控车床上车螺纹时,车刀沿螺纹方向的Z 向进给应与车床主轴的旋转保持严格的速比关系。考虑到车刀从停止状态达到指定的进给速度或从指定的进给速度降至零,数控车床进给伺服系统有一个很短的过渡过程,因此,应避免在数控车床进给伺服系统加速或减速的过程中切削。沿轴向进给的加工路线长度,除保证加工螺纹长度外,还应增加δ1(2 ~5 mm)的刀具引入距离和δ2(1 ~2 mm)的刀具切出距离,如图2-5-3所示。这样,在切削螺纹时,能保证在升速后使刀具接触工件,刀具离开工件后再降速。

图2-5-3 车螺纹时的引入、切出距离

四、螺纹加工与螺纹车刀和螺纹车刀片

1.内外螺纹加工

回转体类零件常见内外螺纹加工如图2-5-4所示。

图2-5-4 内外螺纹切削加工

2.常见外螺纹车刀与螺纹车刀片

常见外螺纹车刀与螺纹车刀片如图2-5-5所示。

图2-5-5 螺纹车刀和刀片

五、车削螺纹时主轴转速的确定

不同的数控系统车螺纹时推荐使用不同的主轴转速范围。大多数普通型数控车床的数控系统推荐车螺纹时的主轴转速为

(https://www.xing528.com)

(https://www.xing528.com)

式中 n——主轴转速,r/min;

p——工件螺纹的螺距或导程,mm;

k——保险系数,一般取为80。

六、车削螺纹时应遵循的原则

①在保证生产效率和正常切削的情况下,宜选择较低的主轴转速。

②当螺纹加工程序段中的导入长度δ1和切出长度δ2较充裕时,可选择适当高一些的主轴转速。

③当编码器所规定的允许工作转速超过机床所规定主轴的最大转速时,则可选择尽量高一些的主轴转速。

④通常情况下,车螺纹时主轴转速应按其机床或数控系统说明书中规定的计算式进行确定。

⑤牙型较深、螺距较大时,可分数次进给,每次进给的背吃刀量用螺纹深度减去精加工背吃刀量所得之差按递减规律分配。

常用公制与英制螺纹切削的进给次数与背吃刀量见表2-5-2。

表2-5-2 常用公制与英制螺纹切削的进给次数与背吃刀量

任务实施

1.加工案例工艺分析

①对如图2-4-1所示的球头销加工案例进行详尽分析,找出该球头销加工工艺有什么不妥之处。

a.加工方法选择是否得当。

b.夹具选择是否得当。

c.刀具选择是否得当。

d.加工工艺路线是否得当。

e.切削用量是否合适。

f.工序安排是否合适。

g.机床选择是否得当。

h.装夹方案是否得当。

②对上述问题进行分析后,如果有不当的地方,改正过来,提出正确的工艺措施。

③制订正确工艺,并优化工艺。

④填写该球头销加工案例零件的数控加工工序卡、刀具卡,确定装夹方案及计算圆弧曲面圆心坐标。

2.加工案例零件加工工艺与装夹方案

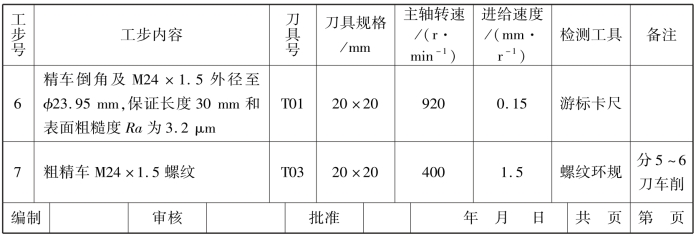

1)联接轴(带螺纹)加工案例零件数控加工工序卡

联接轴(带螺纹)加工案例零件数控加工工序卡见表2-5-3。

表2-5-3 联接轴加工案例零件数控加工工序卡

续表

2)联接轴(带螺纹)加工案例零件数控加工刀具卡

联接轴(带螺纹)加工案例零件数控加工刀具卡见表2-5-4。

表2-5-4 联接轴加工案例零件数控加工刀具卡

3)联接轴加工案例零件装夹方案

该案例零件右边有M24 ×1.5 螺纹,若用三爪卡盘夹紧先车螺纹外径、螺纹及切槽,则掉头时夹螺纹外径,会夹伤已车螺纹,故只能先车左边外径及端面。再因车螺纹及切槽切削力较大,且该案例零件批量60 件,若掉头总是在工件已车外圆包铜皮,会影响生产效率。因此,该工件夹紧采用液压三爪卡盘配软爪,先在软爪夹紧状态自车三软爪形成的内圆弧至ϕ27.95 mm 后,先夹工件右边,以自车的内圆弧软爪台阶轴向定位。此时,三爪卡盘夹紧工件接触面积为6 条线接触,也比无自车软爪3 条线接触面积大。左边端面、外圆加工好后,掉头夹已加工好的左边外圆。夹紧时,软爪轻微变形使软爪圆弧面全夹紧在ϕ28 mm 的外圆上,夹紧面积大,不会夹伤工件,且装夹效率高。

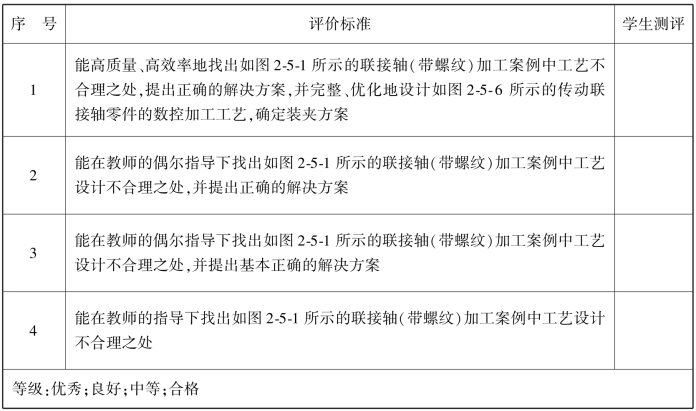

任务评价

评价方式见表2-5-5。

表2-5-5 评价表

巩固与提高

如图2-5-6所示的传动联接轴加工案例零件,材料为45 钢,批量20 件。试确定毛坯尺寸,设计其数控加工工艺,并确定装夹方案。

图2-5-6 传动联接轴加工案例零件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。