任务描述

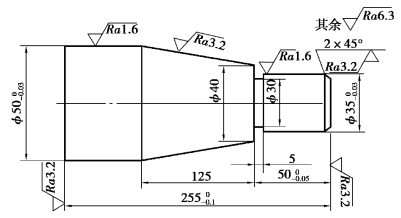

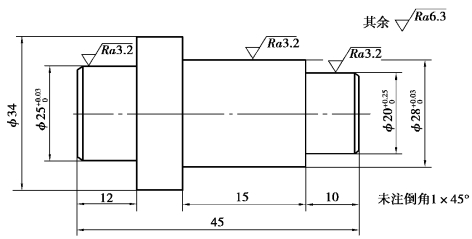

1.分析如图2-3-1所示台阶轴零件加工案例,确定正确的数控车削加工工艺;

图2-3-1 台阶轴

2.编制如图2-3-1所示台阶轴零件的数控车削加工工序卡、刀具卡等工艺文件。

完成如图2-3-1所示台阶轴加工案例零件的数控车削加工,具体设计该台阶轴的数控加工工艺。

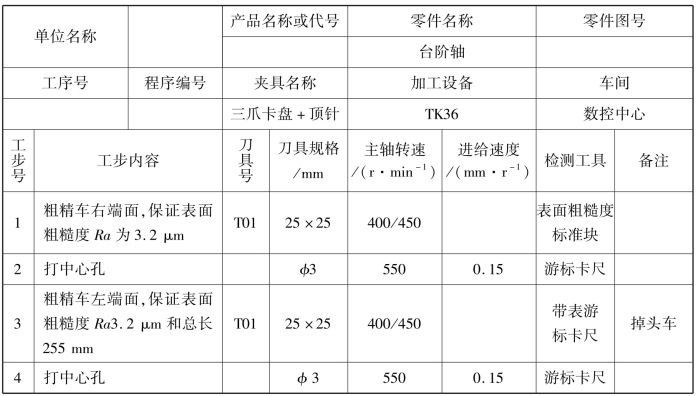

台阶轴加工案例零件说明:该台阶轴加工案例零件材料为45 钢,毛坯尺寸为ϕ57 mm×260 mm,小批量生产。该台阶轴加工案例零件数控加工工艺规程见表2-3-1。

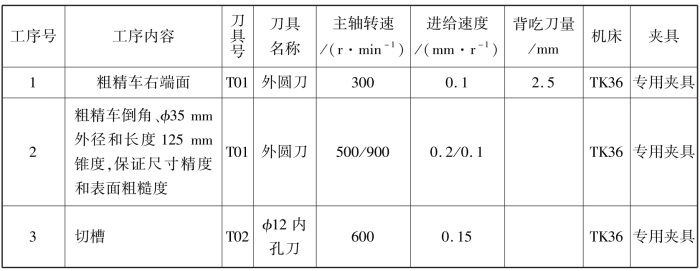

表2-3-1 台阶轴加工案例零件数控加工工艺规程

续表

能力目标

1.会制订台阶轴数控车削加工工艺;

2.会编制台阶轴数控车削加工工艺文件。

相关知识

一、切槽与切断工艺

1.切槽与切断

在回转体类零件内外回转表面或端面上经常设计一些沟槽,这些槽有螺纹退刀槽、砂轮越程槽、油槽及密封圈槽等。切槽与车端面有些相似,如同两把左右偏刀并在一起同时车左右两个端面,但刀具与工件的接触面积较大,切削条件较差。

把坯料或工件从夹持端上分离下来的切削方法,称为切断。切断与切槽类似,只是由于刀具要切到工件回转中心,散热条件差、排屑困难、刀头窄而长,因此,切削条件差。切断时,刀尖必须与工件等高,否则切断处将留有凸台,且易损坏加工刀具。

为了防止工件在精车后切槽产生较大的切削力而引起变形,破坏精车的加工精度,轴类零件上的切槽一般应在精车之前进行,最后再切断。

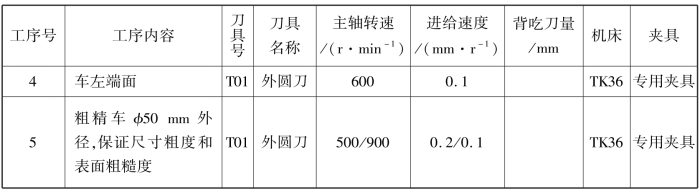

2.回转体类零件的切槽与切断加工

回转体类零件内外回转表面或端面常见切槽与切断加工如图2-3-2所示。

3.切断刀切削刃宽度的确定

切断刀主切削刃太宽,会造成切削力过大而引起振动;主切削刃太窄,削弱刀头强度,容易使刀头折断。通常,切断刀主切削刃宽度a 可计算为

![]()

式中 a——主切削刃宽度,mm;

D——工件待加工表面直径,mm。

因切断刀或切槽刀的切削力较大,容易引起振动,故常用切断刀与切槽刀切削刃宽度a 一般为2 ~3.5 mm。

4.切断时切断刀的折断问题

当切断毛坯或不规则表面的工件时,切断前先把工件车圆,或起始切断时,尽量减小进给量,以免发生“啃刀”而损坏切断刀。

用卡盘装夹工件切断时,如工件装夹不牢固,或切断位置离卡盘较远,在切削力的作用下易将工件抬起,造成切断刀刀头折断。因此,工件应装夹牢固,切断位置应尽可能靠近卡盘,当切断用一夹一顶装夹工件时,工件不应完全切断,而应在工件中心留一细杆,卸下工件后再用榔头敲断;否则,切断时会造成事故并折断切断刀。切断刀装得与工件轴线不垂直,主切削刃没有对准工件中心,也容易使切断刀折断。

切断时的进给量太大,或数控车床X 轴传动链间隙过大时,切断时易发生“扎刀”,会造成切断刀折断;手动进给切断时,摇动手轮应连续、均匀、如不得已而需中途停车时,应先把车刀退出后再停车。切断刀排屑不畅时,使切屑堵塞在槽内,造成刀头负荷增大而折断。因此,切断时,应注意及时排屑,防止堵塞。

图2-3-2 回转体类零件内外回转表面或端面常见切槽与切断加工

二、常见切槽刀与切断刀

常见切槽刀及切断刀如图2-3-3所示。

(https://www.xing528.com)

(https://www.xing528.com)

图2-3-3 常见切槽刀与切断刀

任务实施

1.加工案例工艺分析

①对如图2-3-1所示的台阶轴加工案例进行详细分析,找出该台阶轴加工工艺有什么不妥之处。

a.加工方法选择是否得当。

b.夹具选择是否得当。

c.刀具选择是否得当。

d.加工工艺路线是否得当。

e.切削用量是否合适。

f.工序安排是否合适。

g.机床选择是否得当。

h.装夹方案是否得当。

②对上述问题进行分析后,如果有不当的地方改正过来,并提出正确的工艺措施。

③制订正确的工艺并优化工艺。

④填写该台阶轴加工案例零件的数控加工工序卡和刀具卡,确定装夹方案。

2.加工案例加工工艺与装夹方案

1)台阶轴加工案例零件数控加工工序卡

台阶轴加工案例零件数控加工工序卡见表2-3-2。

表2-3-2 台阶轴加工案例零件数控加工工序卡

续表

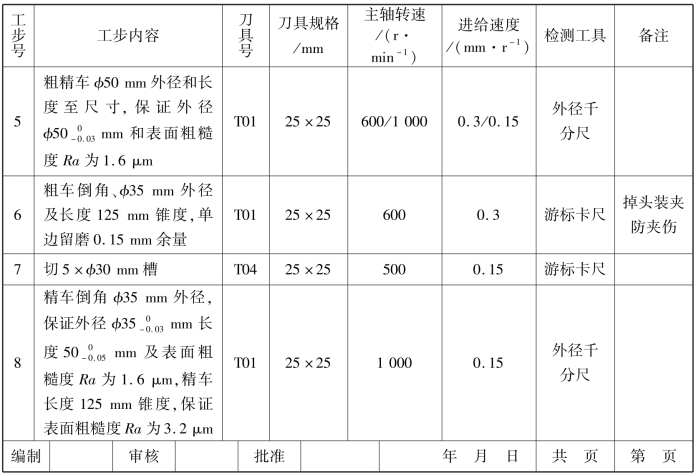

2)台阶轴加工案例零件数控加工刀具卡

台阶轴加工案例零件数控加工刀具卡见表2-3-3。

表2-3-3 台阶轴加工案例零件数控加工刀具卡

3)台阶轴加工案例零件装夹方案

该案例零件是典型回转体类零件,适合选用三爪卡盘反爪外台阶面以一端定位,夹紧外径。因工件长径比(L/D)大于5 且加工精度及表面粗糙度要求较高,三爪卡盘夹紧一端时,另一端必须采用机床尾架顶尖顶紧,即形成“一夹一顶”的装夹方式。掉头装夹加工时,担心已精加工的ϕ 50 mm 外径表面夹伤,在工件ϕ 50 mm 已加工表面夹持位包一层铜皮,防止工件夹伤。

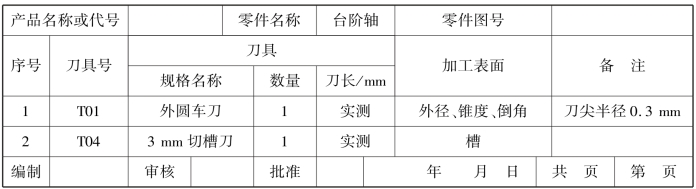

任务评价

评价方式见表2-3-4。

表2-3-4 评价表

巩固与提高

如图2-3-4所示为传动轴加工案例零件,材料为45 钢,批量30 件。试确定毛坯尺寸,设计其数控加工工艺,并确定装夹方案。

图2-3-4 传动轴加工案例零件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。