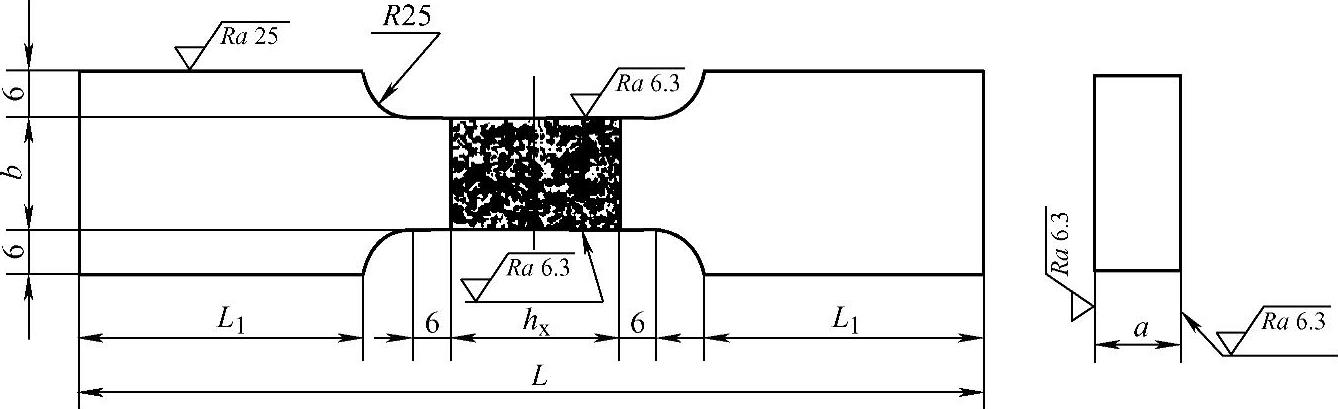

图8-37 试板

破坏性检验是保证压力容器或其他重要焊接结构制造质量的手段之一。

破坏性检验是采用机械方法对焊缝或焊接接头试样做破坏性的检验,主要方法有力学性能试验、化学成分分析、金相组织检验及晶间腐蚀试验。

力学性能试验项目很多,有拉伸、剪切、冲击、扭转、硬度、疲劳和弯曲等。标准中规定,对焊接接头应进行拉伸、弯曲和常温冲击的试验。

1.试板制备

试板是用来切取试样的。标准中对产品焊接试板有如下要求:

1)试板的材料必须合格,且与容器用材具有相同牌号、相同规格和相同的热处理状态。

2)试板应由施焊容器的焊工,采用施焊容器时相同的条件和相同焊接工艺焊接。

3)试板的长度L一般为400~600mm。

4)试板焊缝应进行外观检查和无损检测,然后在合格部位截取试样。

试样在试板上截取的方式如图8-37所示,试板两端舍弃部分的长度随焊接方法和板厚而异,一般手工焊应不少于30mm,自动焊和电渣焊不少于40mm。若有引弧板和引出板时,也可以少舍弃或不舍弃。

试样的截取一般采用机械切割法,也可采用等离子弧切割或其他火焰切割的方法,但必须去除热影响区。

试样的类别和数量见表8-9的规定。

表8-9 试样的类别和数量

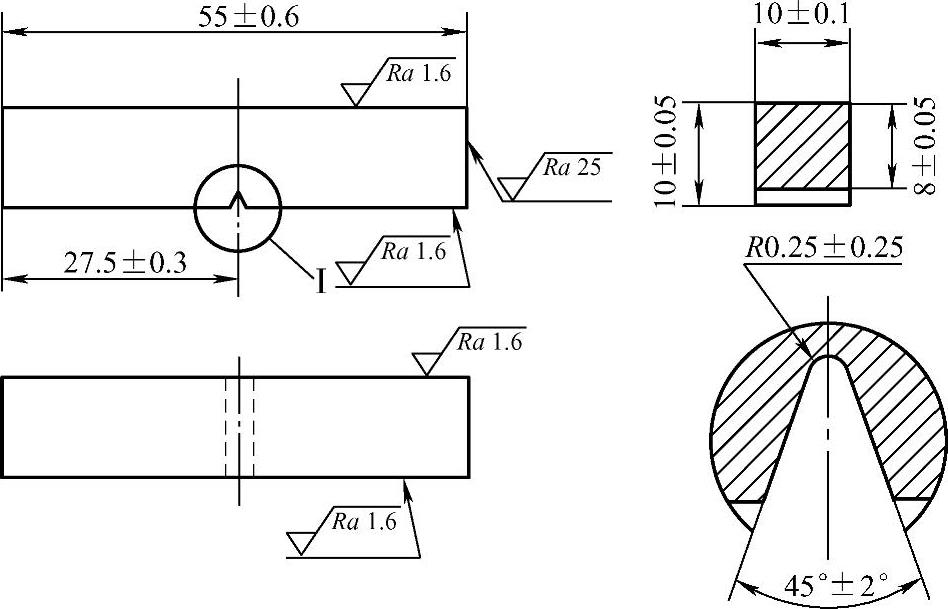

2.拉伸试验

拉伸试验是为了测定焊接接头或焊缝金属的抗拉强度、屈服点、断面收缩率和伸长率等力学性能指标,是测定焊接接头及焊缝金属性能的重要检验方法。试验系用拉伸力将试样拉伸,一般拉至断裂,以便测定力学性能。

钢板焊接接头拉伸试样的形状和尺寸如图8-38所示。试样宽度b≥25mm。

图8-38 拉伸试样

当因试验机能力限制而不能进行全板厚的拉伸试验时,则应将试板厚度等分后作为试样厚度,该试样厚度应较接近图8-38所示拉伸试样能试验的最大厚度。

根据试验条件可采用全板厚的单个试样,也可用多片试样。采用多片试样时,应将焊接接头全厚度的所有试样组成一组作为一个试样。

拉伸试样上的焊缝余高用机械加工的方法去除,使之与母材平齐。试样棱角应导圆,圆角半径不得大于1mm。(https://www.xing528.com)

3.弯曲试验

将一定形状和尺寸的试样放置于弯曲装置上,以规定的弯曲半径将试样弯曲到所要求的角度后,卸除试验力检查试样承受变形的性能。

焊接接头弯曲试验的目的,是测定焊接接头弯曲时的塑性。以试样任何部位出现第一条裂纹时的弯曲角度作为评定标准。也可以将试样弯到技术条件规定的角度后(如90°、120°、180°),再检查有无裂纹作评定。

钢板焊接接头弯曲试样形式如图8-39所示;试样尺寸见表8-10。

图8-39 弯曲试样

a)面弯和背弯试样 b)纵弯试样 c)侧弯试样

表8-10 弯曲试样尺寸

侧弯试样尺寸如图8-39c所示,试样宽度b=δs。

试样上焊缝余高或垫板应采用机械方法去除,试样拉伸表面应齐平,并尽可能保留焊缝两侧中至少一侧的母材原始表面。试样棱角应倒圆,圆角半径不得大于2mm。

4.冲击试验

用规定高度的摆锤对处于简支梁状态的缺口试样进行一次性打击,测量试样折断时的冲击吸收功。

冲击试验的目的,是为了测定焊缝金属或基本金属焊接热影响区在受冲击载荷时对抗折断的能力,冲击试验通常是在一定温度下(例如常温、低温)进行。

试样的形式和尺寸如图8-40所示。

图8-40 冲击试样的形状和尺寸

试样的刻槽应尽可能开在焊缝侧面,如有要求,可开在熔合线或热影响区内。

在不同厚度的几种典型焊接试件上,切取试样规定如下:

一般按图8-41a或图8-41b所示切取试样。当厚度较大或产品有特殊要求时,可按图8-41c所示或图8-41d所示切取。

图8-41 冲击试样的截取位置

对冲击试验和试验机的要求以及计算方法,应按GB/T 229―1994《金属夏比缺口冲击试验方法》标准的规定执行。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。