1.测量基准的转换

基准是零件上用于确定其他点、线、面位置的依据,图样上的基准是设计人员根据技术要求和相应的技术参数等而设定的,通常在产品制造中所选取的划线基准、放样基准、装配基准及测量基准等均应与设计基准一致。这样产品在制造中能按设计的要求和技术参数进行制造和检验,掌握零件的形状和尺寸的变化,最终产品加工后容易保证其形状和尺寸与设计要求的相关技术参数相一致性,便于制造出合格的产品。但在实际生产中,由于诸多因素的影响,不可能完全以设计基准为基准,这就需要变换基准位置,再进行划线、放样、装配等,这时测量基准也应作相应的转换,以便于操作。

不同工件的结构特点、不同的技术要求、不同的生产条件和方式,测量基准转换的方法各不相同,其转换时应考虑以下问题:

1)采用转换后的测量基准进行测量,应保证其测量的准确度,并最终符合技术要求。

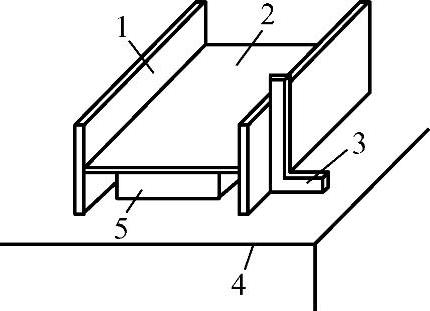

2)便于测量操作,误差要小。测量基准通常与定位基准相重合,如在平台上进行立体划线、装配时,一般均以平台作为测量基准。如图8-1所示为用钢板组合的工字梁,要求翼板与腹板垂直。如果装配时以翼板为测量基准,测量腹板与翼板的垂直度就很不方便。如果转换以装配平台为测量基准,使工字钢卧装,用厚度相等的垫块衬垫,再用直角尺测量翼板的垂直度,则既容易测量,又能保证测量的准确度。

2.尺寸计算知识(尺寸链的计算)

冷作钣金零件加工后要进行组合和装配,装配精度的优劣将直接影响到构件及产品的工作性能和使用寿命,而装配精度取决于各零件的加工精度。因此零件加工时,要提高其加工要求,这将造成加工的困难,加大制造的成本,这不符合生产的经济性,所以在大多数情况下按经济加工精度来加工零件。在组合、装配时,采取一定的工艺措施,如选配、修配、调整等来达到构件或产品的装配精度,这样既降低了零件的加工精度,减少了生产成本,又满足了构件整体要求。

图8-1 装配工字梁的测量基准转换

1—翼板 2—腹板 3—直角尺 4—平台 5—垫块

当构件的装配精度完全依赖于零件的加工精度时,则装配时其零件完全可以互换,称完全互换法;当构件的装配精度不完全取决于零件的加工精度时,其组合时要采取一定的工艺措施,如选配法、修配法和调整法等,这些都是冷作钣金加工经常采用的方法。

对构件有关尺寸所组成的尺寸链进行分析,根据构件的装配精度,合理分配各组成环公差的过程,称为解尺寸链,它是保证构件的制造、装配精度、降低生产成本的重要依据。

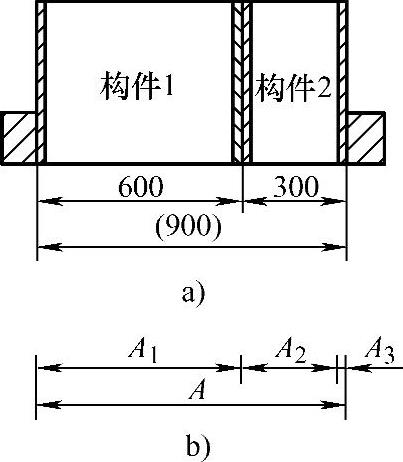

如图8-2a所示为由外框、构件1和构件2组成焊接构件,如果要求装配间隙为0.5~3mm,其尺寸链简图如图8-2b所示。其中构件1尺寸A1和构件2尺寸A2是减环,外框尺寸A是增环尺寸,AΔ为封闭环,其计算步骤如下:

AΔ=A-(A1+A2)=900-(600+300)=0mm(https://www.xing528.com)

可见该环基本尺寸无误。

封闭环公差:δΔ=(3-0.5)mm=2.5mm

公差分配:δ1=1.0mm,δ2=0.5mm

δ=δΔ-(δ1+δ2)=[(2.5-(1+0.5)]mm=1mm

各尺寸公差:

A1=60001.0mm

A2=30000.5mm

A=900++01..05mm

图8-2 焊接构件

a)焊接构件 b)尺寸链简图

经上述计算可知,如果尺寸链各环均按上述计算值进行加工,则在装配时不需修配和调整,就能保证达到规定的要求,但对加工的难度和要求提高了。一般冷作钣金生产中按经济加工精度进行加工,然后在装配中采用修配法调整,例如,上述焊接构件若按IT14等级加工,通过查阅标准公差值可得δ1=1.75mm,δ2=1.3mm,则构件1和构件2的尺寸按A1=60001.75mm、A2=30001.3mm加工,外框尺寸在装配时可修整而定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。