1.装配三要素——支承、定位与夹紧

装配的三要素包括支承、定位与夹紧。

(1)支承 支承解决了零部件放在何处组装问题。零部件是放车平台上组装,还是放在某一构件上组装,不论在哪里组装,总得要有一个基准面来支承工作物,所以,支承是组装的第一要素。

(2)定位 定位组装不是将零件随意组合起来,而是要使每个零件都能获得正确的定位,不能让其自由运动。只有当所有的零件都已达到正确定位的时候,钢结构产品的几何形状和各部分的尺寸也就达到图样提出的技术要求了。简言之,定位是约束零件的自由度,把零件控制在一个所需要的位置上。

(3)夹紧 夹紧的目的就是通过外力促使零件获得正确的定位。由于产品由很多零件组成的,其中某些零件还不是十分平直的,要把这些零件正确地装配起来,单靠定位是不行的,同时还需要夹紧。也就是说,有了定位之后还需要对零件施加一种外力——夹紧力。这种夹紧力通常是用刚性夹具来实现的。只有在刚性夹具的作用下,零件才能达到正确的定位,所以,夹紧是组装的第三个要素。

改进夹具应注意下列问题

1)夹紧可靠,定位正确。

2)结构简单,进料方便,尽量采用标准件和通用件。

3)便于操作,夹紧松开容易、可靠,安放工件应方便,不得妨碍工作。

4)经久耐用,磨损后便于修理。

5)安全性好,生产效率高。

在组装过程中,按着六点定位的原理,利用一定的工具调整零部件之间的远近、左右、高低和一定的角度,使它符合图样所规定的相互位置,这就是定位工作。常见的定位方法如下:

(1)划线定位 有中心线定位、结合线定位、边线定位等方式。有些板料或型钢可画中心线定位,如图5-13a所示为工字钢用中心线定位。安装连接位置画出定位线定位,叫结合线定位,如图5-13b所示。

图5-13 划线定位

a)中心线定位 b)结合线定位

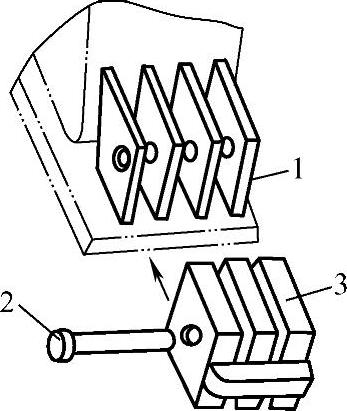

图5-14 圆销定位

1—耳板 2—圆销 3—定位板

(2)圆销和辅助孔定位 有孔的零件可用圆销定位。如图5-14所示为圆销控制四块耳板的孔在同一轴线上,定位板用来控制耳板的间隙。若没有孔的零件,在设计时为考虑到总装的方便,在部件与部件连接位置备有辅助孔,总装时用少数螺栓联接,以保证定位准确和安装方便。

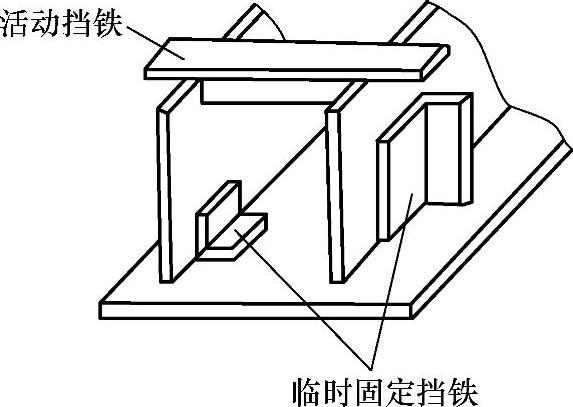

(3)挡铁定位 挡铁分临时固定挡铁和活动挡铁。焊临时固定挡铁之前要先划线,以确保挡铁的位置,然后将挡铁进行定位焊,如图5-15所示。

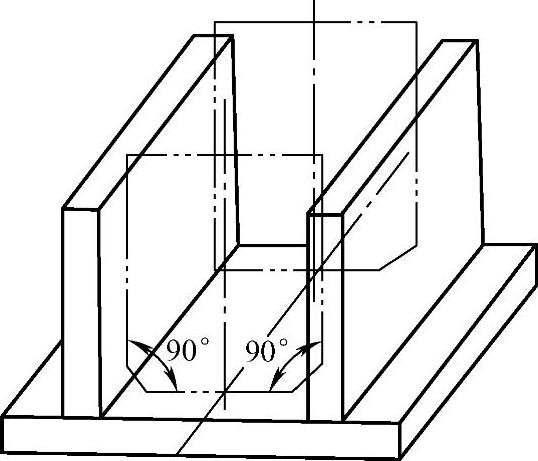

(4)样板定位 图5-16所示为样板定位的一种方式。图中双点画线表示临时隔板,它本身应很规矩,组装时与零件用定位焊焊住,当工件施焊时,它起支持作用,焊后待工件冷却,将临时隔板去掉,这样可保证工件变形较小,适用于数量不多的生产。

图5-15 挡铁定位

图5-16 样板定位

(5)胎具定位 使用胎具将零部件组合定位工件的主要部件互相连接处的焊缝在胎具上焊完,工件完全定形后才能从胎具中取出。用作定位胎具形式很多。

2.夹紧

(1)夹紧装置 常见的夹紧装置有压紧夹具、拉紧夹具和推撑夹具。压紧夹具又分为机械式、气压式及磁铁式等类型。其中以机械式压紧器压紧力稳定可靠,但有的动作时间长、效率低,工人劳动强度大。气压和液压及磁铁式压紧器的动作时间短、效率高,但有时易出故障。拉紧夹具和推撑夹具有千斤顶、拉紧器和推撑器等。

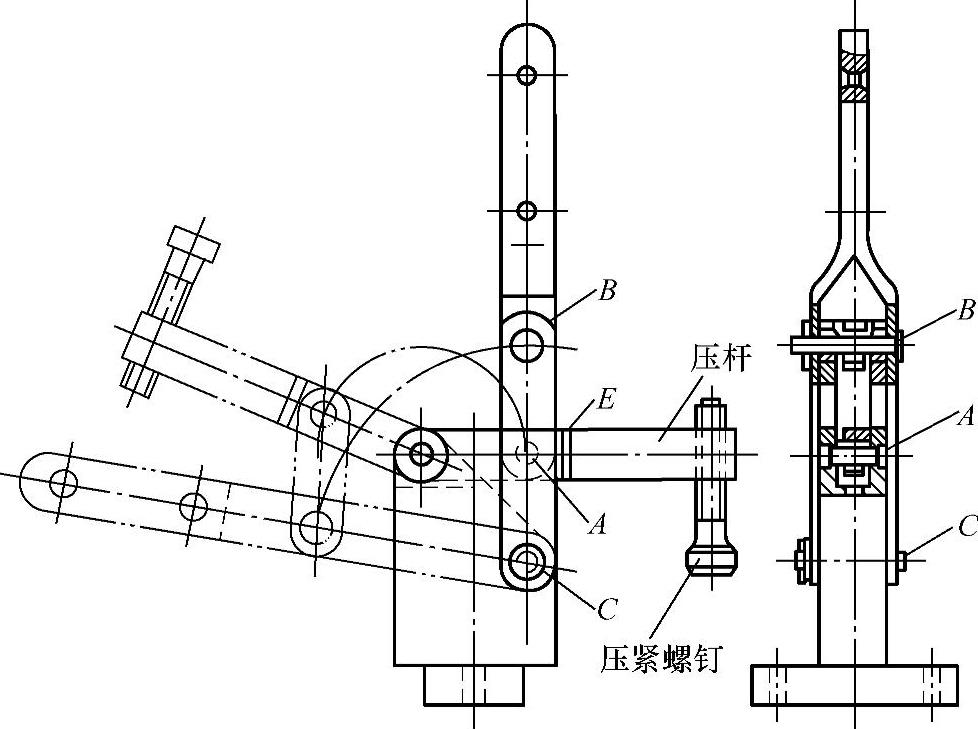

常用的夹具装置有夹紧、压紧、拉紧、螺旋推撑器、磁铁夹具和偏心夹具。作为调节范围更大的夹具有肘节式和手动夹具,它适用于中薄板拼装。其特点是夹紧快,夹紧范围大。图5-17所示为肘节式手动夹具。

图5-17 肘节式手动夹具

图中双点画线表示松开位置,粗实线表示工作位置。其工作原理:当销B位于销A和C的连线上时,处于压紧位置,此时压力最大。为防止工作时自动松开,连杆应紧靠压杆凸肩E处,使销B稍偏离A和C的连线。压紧螺钉可随工件高度和压紧力而调节。

(2)常用夹具的结构和用途 夹具在装配时对工件的作用有四种方式:夹紧、压紧、拉紧、顶紧。根据组成夹具元件特性不同可分下列几种:

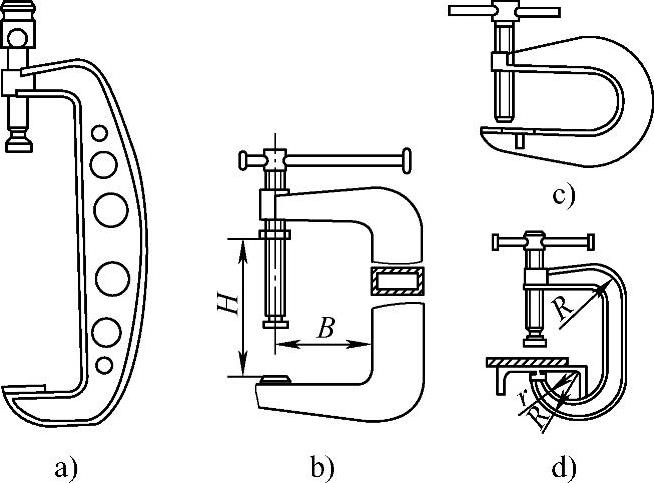

1)丝杠夹具。弓形螺旋夹具的结构如图5-18所示。可根据装配工件的具体情况来设计夹具,图5-18a~d代表着四种不同类型,主要是H和B不同。图5-18a所示结构主要要求丝杠行程H大,而弓形的进深B很小。图5-18b所示结构H与B要求都比较大。图5-18c所示结构主要是B大,而H很小。图5-18d所示结构是要求弓形下部能适应工件的形状,如带圆弧部分可以躲开槽钢的翼板。弓形螺栓夹具的开口高度h和喉深b,可根据具体使用要求及特点来选择。弓形螺旋夹具的选用和制作要以轻巧,坚固,适用为原则,多用于手工操作,不能过于笨重。

图5-18 弓形螺旋夹具的几种形式

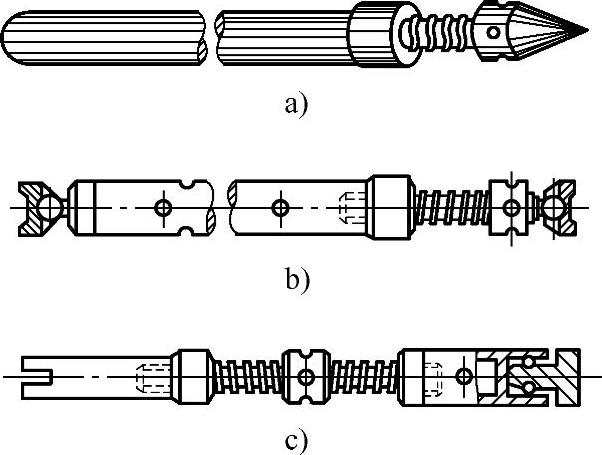

2)螺旋拉紧器。螺旋拉紧器一般是用有左、右螺纹的丝杠和螺母,加圆管钩具等零件制成的。它不仅用于组装,也可用于矫正钢结构的产品。

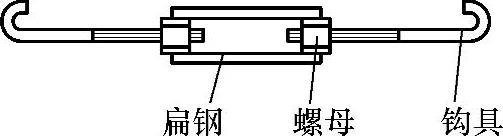

图5-19所示的拉紧器左右螺纹丝杠是分开的,两个螺母用适当长度的扁钢或角钢连在一起,钩具和丝杠做成一体,用撬棍拨动扁钢即可使丝杠钩具向中心位移而拉紧工件。(https://www.xing528.com)

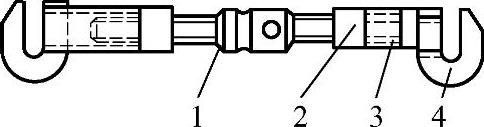

图5-20所示的拉紧器左、右丝杠是做成一体的,拉紧器的钩具通过圆管连接在螺母上,使用时用撬棍拨动丝杠即可拉紧装配的工件。

图5-19 螺旋拉紧器

图5-20 转动丝杠拉紧装置

1—丝杠 2—螺母 3—圆管 4—钩具

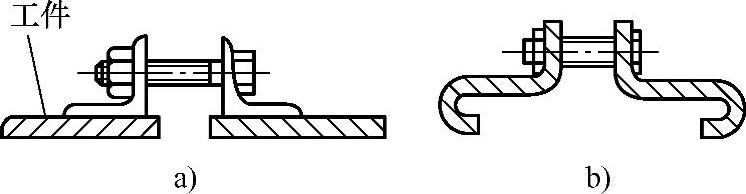

图5-21所示是两种简易的螺旋拉紧装置。图5-21a所示需将短角钢临时定位焊在两个要装配的工件上,然后用扳手拧动螺母即可拉紧工件。图5-21b所示拉紧器是直接钩住工件,拧动螺母即拉紧工件。

3)螺旋推撑器。螺旋推撑器即丝杠顶具,是起顶紧或撑开作用的,如图5-22所示。

图5-22a所示为最简单的丝杠顶具,它由丝杠、螺母、圆管三种零件组成。这种丝杠头是尖的,因此只适用于顶厚板或较大的型钢。

图5-21 简易拉紧装置

图5-22 螺旋推撑器

图5-22b所示的顶具,与前者有所不同,即在丝杠的头部增加了压块,顶压工件时不会伤板,也不会打滑,而且它的另一端也装配有压块,当操作过程中转动丝杠不方便时,可以转动圆管,同样能推动丝杠前进。适用于筒体工件的操作。

图5-22c所示顶具,是用具有正反螺纹的丝杠制成的。

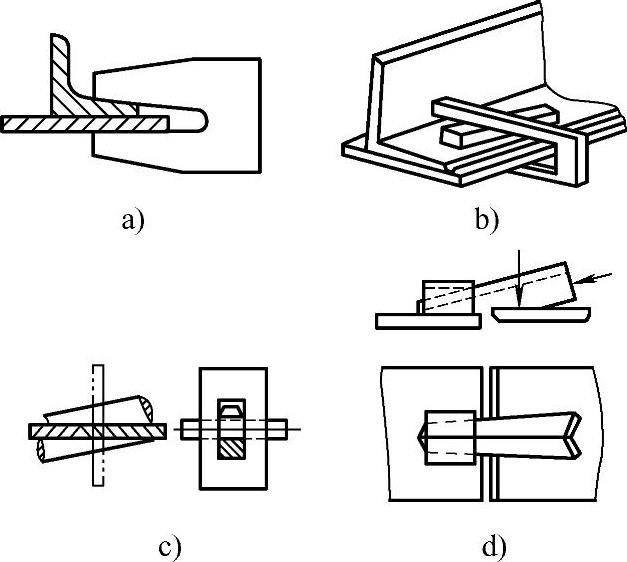

4)楔条夹具。是利用楔条的斜面将外力转变为夹紧力,从而达到夹紧目的的夹紧工具。楔条夹具中的楔条夹紧有两种基本形式:一种是楔条直接作用于工件上,要求被夹紧的工件表面较平稳,光滑,而且容易擦伤工件表面;另一种是楔条通过中间元件把作用力传递到工件上,改进了楔条与工件表面的接触情况。

为保证楔条夹具在使用中能自锁,楔条(或楔板)的楔角应小于摩擦角,一般采用10°~15°。若需要增加楔条夹具的作用效果,可在楔条下面加入垫铁,不可为了增加楔条厚度而随意加大楔角。

图5-23所示是楔条夹具的几种使用情况。图5-23a是用楔口夹板直接将型钢和板料夹紧。图5-23b所示为由Π形夹板和楔条联合使用夹紧零件。图5-23c所示为带嵌板的楔条夹具,楔条的截面形状可以做成矩形或圆形。这种夹具主要用于对齐板料,因为使用了嵌板,所以只在板料对接处留有间隙的情况下才能使用。图5-23d所示的角钢斜楔夹具,也常在装配中使用。

图5-23 楔条夹具的使用

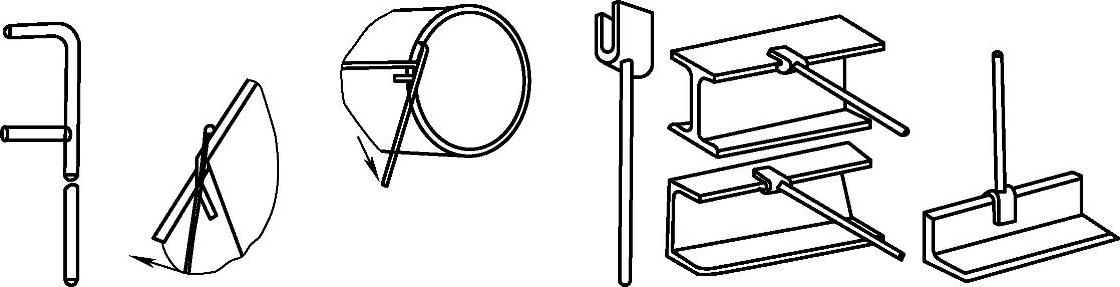

5)杠杆夹具。如图5-24所示为杠杆夹具,是利用杠杆的增加力作用夹紧零件的,由于它制作简单,使用方便,通用性强,故在装配中应用较多。此外,撬杆也常作杠杆夹具使用。

图5-24 杠杆夹具的应用

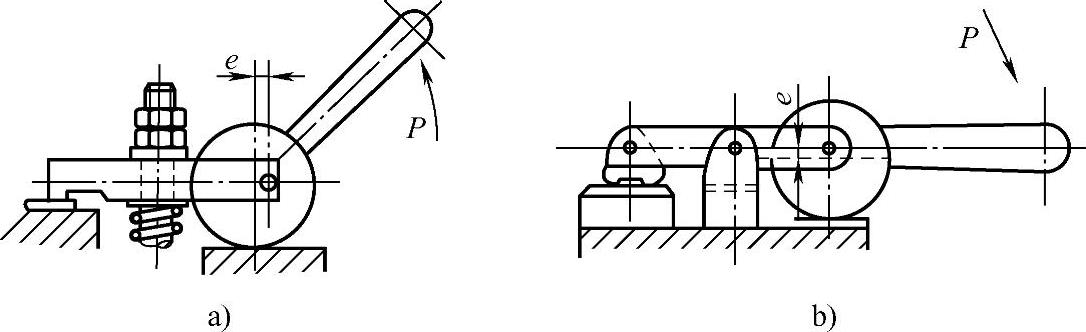

6)偏心夹具。偏心夹具是利用一种转动中心与几何中心不重合的偏心零件来夹紧的。生产中应用的偏心夹具,根据工件表面的形状不同,分为圆偏心轮和曲线偏心轮两种形式。前者制造容易,应用较广。偏心夹具一般要求能自锁。图5-25所示为圆偏心轮夹具。它是带有偏心孔的圆偏心轮,套在固定轴上,并可绕轴转动。圆偏心轮中心和轴心间距离e叫偏心距,圆偏心轮上接有手柄以便操作。当偏心轮绕轴转动时,横杆绕支点旋转,从而把工件夹紧,图5-25a所示是弹簧作为支点,而图5-25b所示是以固定销轴为支点。偏心夹具的优点是动作快,缺点是夹紧力小,只能适用于无振动或振动小的场合。

图5-25 偏心夹具

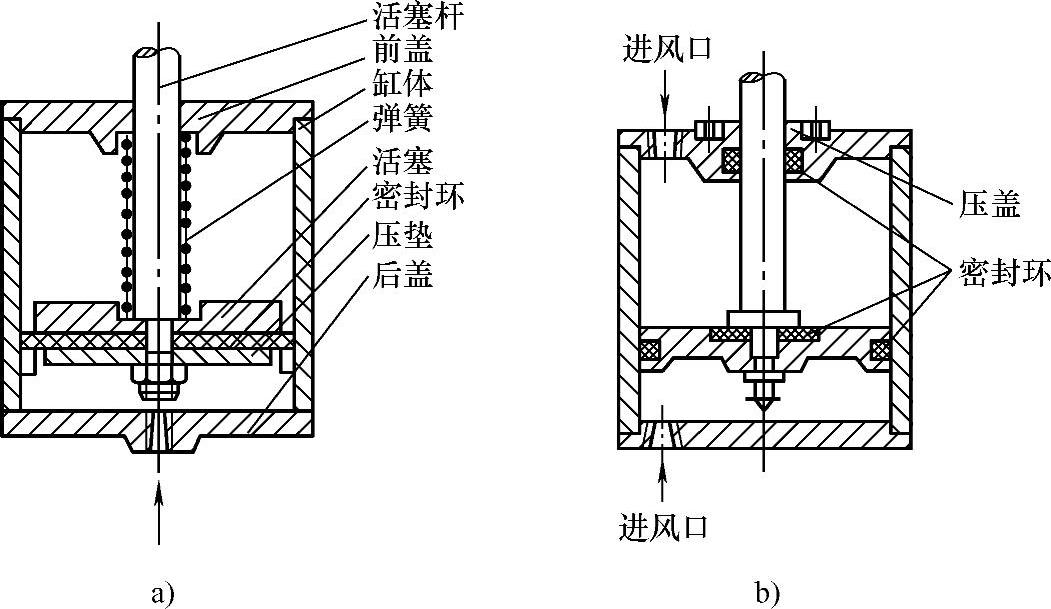

7)气动夹具。气动夹具是利用压缩空气通过机械运动施加夹紧力的夹紧装置。它的结构主要由气缸和夹紧件两部分组成。常用的气缸构造是单向气动和双向气动两种。

单向气动气缸如图5-26a所示。它主要由缸体、前盖、活塞、活塞杆、密封环、压垫、弹簧和后盖组成。单向气动气缸的特点是只有一个方向进气来推动活塞工作,而活塞复位由弹簧的弹复力来推动。由于弹簧做得不能太长,致使单向气缸的有效行程较小。图5-26b所示为双向气缸。它的特点是,可在活塞两面进气,活塞的进退都用压缩空气推动。双向气缸由于不用回程弹簧,所以有效行程可以较长,适用范围较大。气动夹具气缸的安装方式有固定式和非固定式的,并可根据使用需要安装成卧式、立式和倾斜式。

图5-26 气动夹具气缸结构

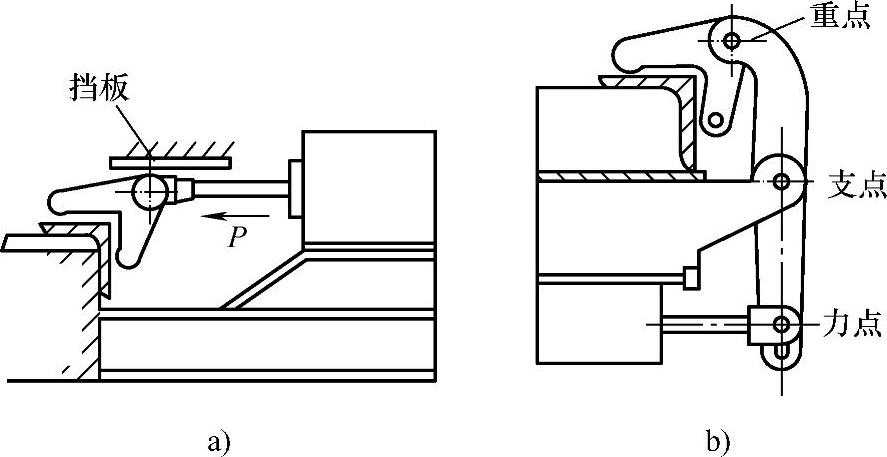

气动夹具的工作方式有直接作用式和间接作用式两种。图5-27a所示为直接作用式气动夹具。当气缸内的压缩空气推动活塞杆运动时,装在活塞杆外端部的夹紧压板就直接压紧工件。图5-27b所示为间接作用式气动夹具,它的夹紧压板与气缸活塞杆之间增加一杠杆,可以改变压紧力方向或增加压紧力。装配工作中,可根据实际情况选择气动夹具的工作方式。

图5-27 气动夹具的工作方式

8)液压夹具。其工作原理与气动夹具相似,工作方式也基本相同。液压夹具的优点是比气动夹具具有更大的压紧力,压紧可靠,工作平稳;缺点是液体易泄漏,且辅助装置多,维修不便。在薄板结构装焊中,广泛采用气动、液压联合夹具,这种夹具的特点是气动灵敏、反应迅速等优点用于控制部分;液压工作平稳,能产生较大的动力等优点用于驱动部分。

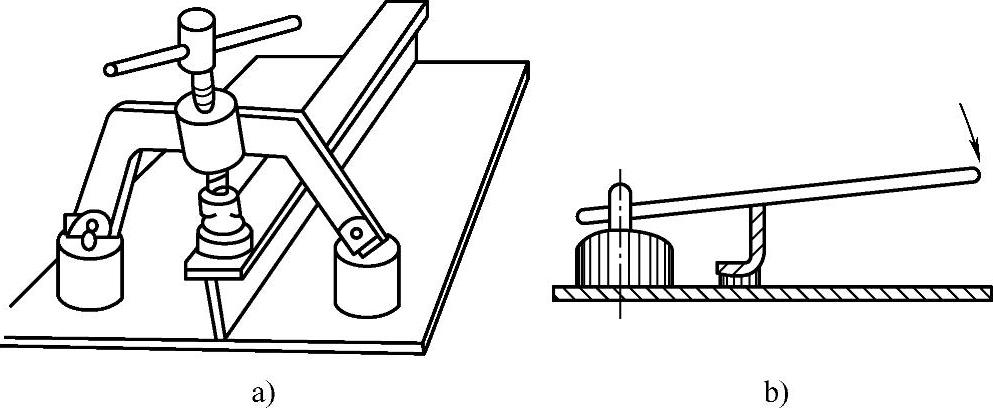

9)磁铁夹具。磁铁夹具是用磁力来吸住工件的夹具。电磁铁的形式有许多种,图5-28a所示是利用两个电磁铁拉住压马,并用压马上的丝杠对工件实行顶压,使丁字梁和钢板靠严。图5-28b所示是利用电磁铁作支点,通过杠杆把工件压紧。

图5-28 磁铁夹具

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。