1.减速箱底座

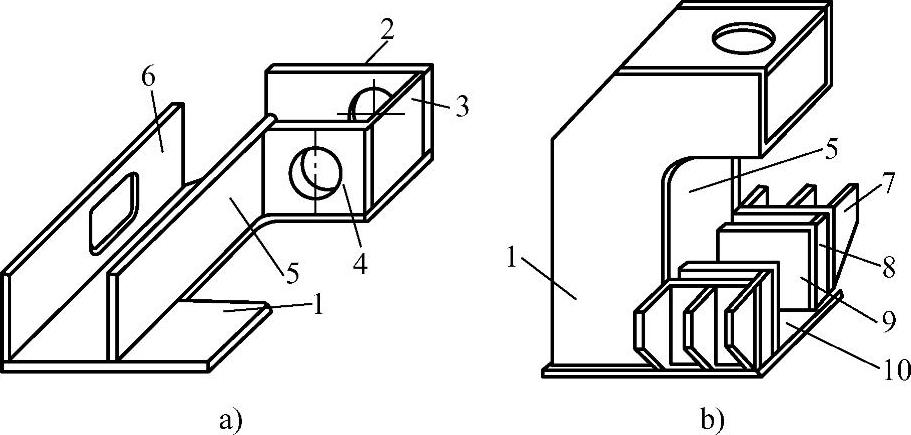

图5-1所示为一大型机械的部件减速箱的底座图样,是典型的板材结构。从其总体结构的特点看,是属于外侧带有肋板的箱形梁结构,结构并不复杂。

现结合图样介绍减速箱底座的详细结构、装配方法及注意事项。

就零件的性质和用途划分,底座由四种零件构成:

1)件5、7、9、11为箱形梁的腹板,也称减速箱底座的侧板,是该结构的主要承重支撑。通过主、俯视图可以很容易得到它们的形状、尺寸大小、相互间的交接关系以及具体位置等。

2)件2、4、10为箱形梁的翼板,也称减速箱底座的盖板,其中2、4为上盖板,10为下盖板。

图5-1 减速箱底座

1、6—垫板 2、4、10—翼板 3、8—肋板 5、7、9、11—腹板

在俯视图中真实地展示出了其形状和尺寸大小,在主视图中则展示出了其位置和其他件的交接关系。

3)件3、8为箱形梁的肋板,是为了提高箱形梁的刚度而设。在主视图中展示出了其高度,在俯视图和A—A视图中展示出了其宽度和位置。

4)件1、6为垫板,分别用于安装电动机和变速箱,上垫板分别开ϕ24mm和ϕ26mm的孔,下垫板则统一开ϕ30mm的地脚孔。

在俯视图及A—A视图中可以看出垫板的形状、位置和尺寸大小及开孔情况。通过主视图看出,底座在装配完成后,需要进行切削加工,以保证安装精度。但加工部位仅限于垫板1、6上,加工后垫板的厚度为10mm。所以,垫板在下料时应留有足够的加工余量。余量的大小应根据构件的大小来考虑,本结构单面余量取4~8mm即可。

用划线装配法进行变速箱底座的装配,其步骤如下:

1)装配前,应将所有零件进行矫平和矫直,清理掉钢板特别是互相交接的零件边缘的毛刺。

2)根据构件的特点,选择底板8为装配基准面,将其平放在平台上。根据图样尺寸,以中心线为基准划出所有侧板和肋板的位置线。

3)检查无误后,先装配侧板:交替装配件5、7各两件,再装配件9两件,最后装配件4两件,如图5-2a所示。操作时,每装配一件,都应以直角尺检验其与底板的垂直度,符合要求后便可进行定位焊。

侧板装配后再用同样的方法程序装配所有的肋板件3和件6,如图5-2a所示。

4)按要求对肋板3、侧板9和5围内的焊缝进行焊接。焊后进行清理,还要进行是否变形的检查,需要的话,还要进行矫正。

5)进行盖板2、10的装配,同时在盖板上划线装配垫板1、11(见图5-2b、c)。

图5-2 减速箱底座的装配顺序

1、11—垫板 2、10—盖板 3、6—肋板 4、5、7、9—侧板 8—底板

6)翻转工件,在底板上划线装配垫板1、11。

至此,完成了变速箱底座的冷作装配。再次检查后便可交付焊接了。焊后按照工艺安排进行矫正、划线切削加工和划线钻孔。最终完成变速箱底座的制作。

2.旋流器

图5-3所示为旋流器的冷作结构图。其主要结构为:圆柱筒加圆锥筒构成主体,筒体上部有带出水管的盖板,筒体侧部有与筒体相切的进水管,整个主体由二根角钢通过螺栓联接地脚板支撑。

图5-3 旋流器的冷作结构图

1—出水管 2—盖板 3—圆柱筒体 4—进水管 5—连接板 6—接管 7—角钢 8—地脚板

现结合图样介绍旋流器的详细结构、装配方法及注意事项。

(1)组成 按零件的性质和用途划分,旋流器由以下零、部件构成:

1)盖板。由出水管1和盖板2构成的一个组件。出水管外径ϕ60mm,长度L=360mm;盖板厚度δ=10mm,直径ϕ600mm。之所以将盖板单独划为组件,是因为在制作圆筒和进水管的相贯件时,其焊缝需要进行焊后修磨处理的原因。

2)圆柱筒体3和圆锥筒体构成旋流器的主体。圆柱筒体高度530mm,直径ϕ540mm,厚度δ=10mm。在相切位置插接进水管4,圆锥筒体下端连接接管6。

3)支柱。由三根角钢7、连接板5和地脚板8通过螺栓联接构成。连接板焊在圆柱筒体上,地脚板预埋在地基基础上。通过方位图看出,三个支柱在圆周上按120°均布。

(2)旋流器的装配

1)将出水管1和盖板2组装在一起,两面焊好待用。组装时注意出水管与盖板的垂直度以及出水管伸出盖板上部的高度。

2)组装圆柱筒体的进水管,要保证进水管外皮与筒体的相切,还要保证进水管的轴线与圆柱筒的轴线垂直,如图5-4所示。

在这里需要注意的是,为了不使圆柱筒体的纵焊缝在总装时与支柱的连接板5相碰,在确定进水管位置时,应同时确定三块连接板的位置。

进水管装好后即应进行焊接、清理和修磨,需要矫形的还要进行矫形。

3)组装圆锥筒体和接管。由于圆锥筒体的小口直径过小,出于工艺需要,圆锥管可用两节制成。组装时要注意锥筒的纵缝要错开,对接环焊缝的错边量要符合要求。

4)组装旋流器的主体圆柱管和圆锥管。可用立装环焊缝的方法:将圆柱管扣放在平台上,圆锥管扣在圆柱管上进行装配,如图5-5所示。

图5-4 组装进水管

图5-5 组装旋流器的主体

5)组装上盖板,在主体上划出连接板的位置并点焊上,完成了旋流器的冷作装配。

其他各件角钢和地脚板可以单件的形式提供安装。

3.单臂压力机机体

在冷作使用的冲压机械中,大型液压机的机体大多采用厚钢板焊制的箱形结构。在压力机的使用条件下,箱形结构具有质量轻、刚度好和恢复弹性好等特点,是大型铸件不能相比的。在单臂开式压力机的机体结构中,全部采用的是这种结构。

单臂开式压力机的整体呈C形,上部安装液压缸,下部安装工作台。工作台多为带有T形槽的铸铁平台,用螺栓和销与机体下部相连。

图5-6为单臂压力机机体的装配顺序示意图。由于机体较高,重心也高,所以应先采用卧装的方法,零件定位容易稳定。待其成形后,再采用立装的方法,可以使装配工作的难度小一些。

1)装配前,要对所有零件进行检查和清理,修磨好所有焊接坡口。

2)将侧板1平放在平台上作卧装的装配基准。在其上分别划出顶板2、面板3、喉板4、5和后板6的位置线,并依次将其按线装配。要注意测量每块板相对基准侧板的垂直度和高度,无误后进行初步定位焊,构成一个槽形架(见图5-6a)。

3)将划好线的第二块侧板吊起,按线落放在槽形架上,进行第二块侧板的装配。装配过程中,要周边测量第二块侧板的高度,也即两块侧板的平行度。合格后进行槽形架与第二块侧板之间的定位连接。

4)进行检查核对,无误后进行正式的定位焊连接。焊接量不宜过大,以免引起变形,以保证已装配完成的构件在吊起时不致散架变形为准。为安全起见,也可在一些关键位置加焊一些临时拉肋。

5)将底板10平放在平台上作立装的装配基准。在其上划出两侧板1、喉板5、后板6以及支撑板9、8的位置线。翻转吊起已装好的机体部件,按线落放在基准底板上。周边测量垂直度,无误后可进行定位焊连接。同时可进行支撑板9、8和支撑肋板7的装配,如图5-6b所示。

至此,已完成压力机机架的冷作装配,转焊接工序进行整体焊接。

图5-6 单臂压力机机架的装配顺序

1—侧板 2—顶板 3—面板 4、5—喉板 6—后板 7—肋板 8、9—支撑板 10—底板

由于整个机体呈箱形结构,刚度较好,可有效地防止焊接变形。在焊接过程中,可随时翻转、变换机体的位置,合理安排焊接顺序,尽量采用平焊的操作方法,以进一步减小焊接变形的可能和保证焊接质量。(https://www.xing528.com)

4.球罐

球罐是一种圆球形的冷作结构。球形结构具有结构合理(相同质量材料的前提下,球形结构的容积最大)、承压能力强的特点。因而球罐多用于石油、化工等行业,作为储存气、液体的容器。

但也应当看到,由于球形结构的特殊性,以及用作容器(特别是压力容器)的特殊要求,球罐的材料选用、零部件制作、装配焊接、现场安装等,要求和复杂程度也相对高一些。

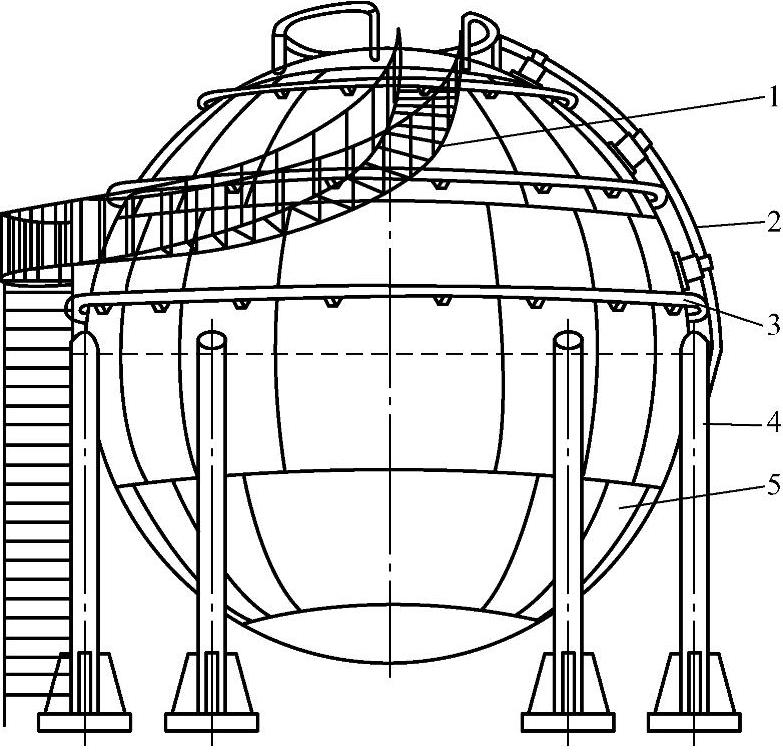

(1)组成 图5-7为一大型球罐的外形和结构示意图。球罐主要由球体5、支柱4和平台扶梯1构成,附属装置有喷淋装置3和消防装置2。

图5-7 球罐

1—平台扶梯 2—消防装置 3—喷淋装置 4—支柱 5—球体

1)球体。球体5是球罐的主体。在第一章的不可展曲面近似展开一节中,曾经介绍了对球体表面近似展开的三种方法,同时也介绍了对球体表面的三种分瓣(块)形式。

图5-7所示的是一大型球罐,使用的是分块法。用六条纬线将整个球面划分为七个区:上、下极区,两个温带区,两个寒带区和赤道带区;再用等距经线将除上、下极区外的各区,划分为交错排列的块。

2)支柱。支柱4是球罐的承重支撑。支柱的结构形式为圆管,通常可用钢管直接制作,大型球罐的支柱也有用钢板卷制而成的。为了制造、运输和安装的方便,大型球罐的支柱往往采用上、下两节的结构形式,连接处用内径销定位。

支柱的支撑位置多采用赤道正切的形式:即管子轴线与球罐赤道垂直相切。

3)平台扶梯。平台扶梯1是球罐的附属装置。用作操作者在球罐安装、使用和检修时上、下的通道。平台扶梯多用角钢、钢管和花纹钢板制作。

平台设置在球罐的顶部,周边有护栏;扶梯则采用单向或变向螺旋盘升的形式,设置在球罐的外围。

4)喷淋装置。喷淋装置3是球罐的安全附属装置。球罐的安装使用环境多为露天。夏季,在阳光的直接照射下,球罐表面温度升高,势必会造成罐内储存介质的升温膨胀而发生事故。喷淋装置的作用,就是在需要时对罐体进行降温的,这在球罐用于带压储存易燃、易爆和有毒等特殊物质时尤为必要。

喷水管用普通钢管制成,沿罐体的中、上部周边设置。

5)消防装置。消防装置2是球罐的安全附属装置。

(2)球罐主体的装配方法和注意事项 球罐的装配方法有多种,常用的装配方法有半球法、分带装配法和分瓣装配法等。究竟采用何种方法,要根据球罐的大小、球体表面的分瓣(块)形式,以及具体的生产条件和安装条件来确定。

(3)半球法 对于采用纬圆法和分块法划分球面、容积为120m3以下的小型球罐,都可采用半球法。其具体作法是:先预制成两个半球,然后再装配成一个整球。这种方法具有可充分利用室内作业设备条件好等优点,但对起重和运输条件要求较高。

半球法的具体装备方法如下:

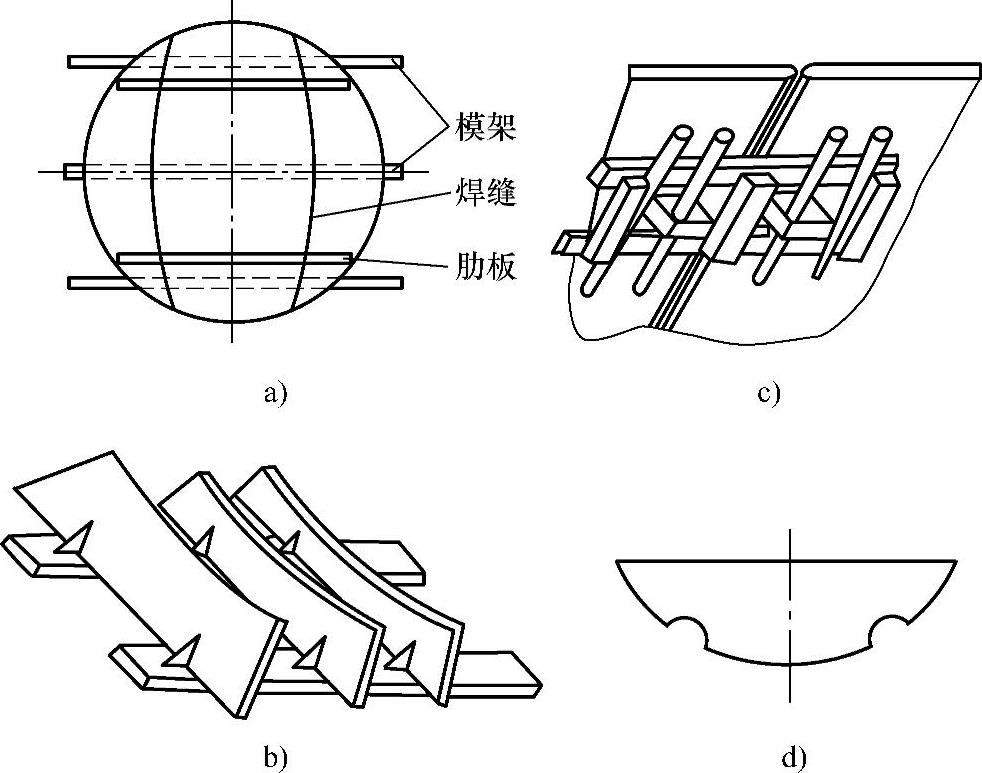

1)温带预装。

①首先在平台上设温带预装模架一副,模架用20mm的环板(上口内靠模)和由工字钢制成的支柱所组成。柱顶与环板之间用螺栓联接,必要时可作调整。

②在平台上划出温带下口圆口线及等分界线,在每一瓣片大口外侧焊上销环。

③按试装的编号顺序逐个将瓣片吊到模架上,调整瓣片对接纵缝的错边及拼装间隙。使用背骨式夹具将夹具钩在瓣片的上口,其下端与平台销环固定牢固。在夹具的两侧打入楔铁进行调整。确认符合温带组装技术要求后,便可分别实施定位焊,如图5-8所示。

图5-8 温带的预装配

1—平台 2—球面分块 3—内模架 4—专用夹具 5—楔铁 6—销环

2)极顶预装。上、下极顶由3块瓣块组成,组装时,分别将瓣块置于模架上,用专用夹具夹住,如图5-9所示。调整拼装间隙和错边,符合要求后进行定位焊。为防止产生焊接变形,可在极顶内弧焊防变形肋板。

图5-9 极顶的预装配

a)极顶装配 b)装配模架 c)专用夹具 d)防变形肋板

3)半球预装。在组装好的半球温带上,利用定位或其他加工手段加工好坡口,然后在温带小口内侧焊上若干挡块,将极顶合上,经检测符合要求时实施定位焊。

4)配装柱脚。在下半球上装配上柱脚。

5)球罐合拢。将下半球固定在平台上或安装基础上,在下半球大口内侧焊上定位挡块。吊起上半球,实施中环缝的对接。按图样要求排好分瓣纵缝的位置,调整好对口间隙和错边,检查无误后便可实施定位焊了。

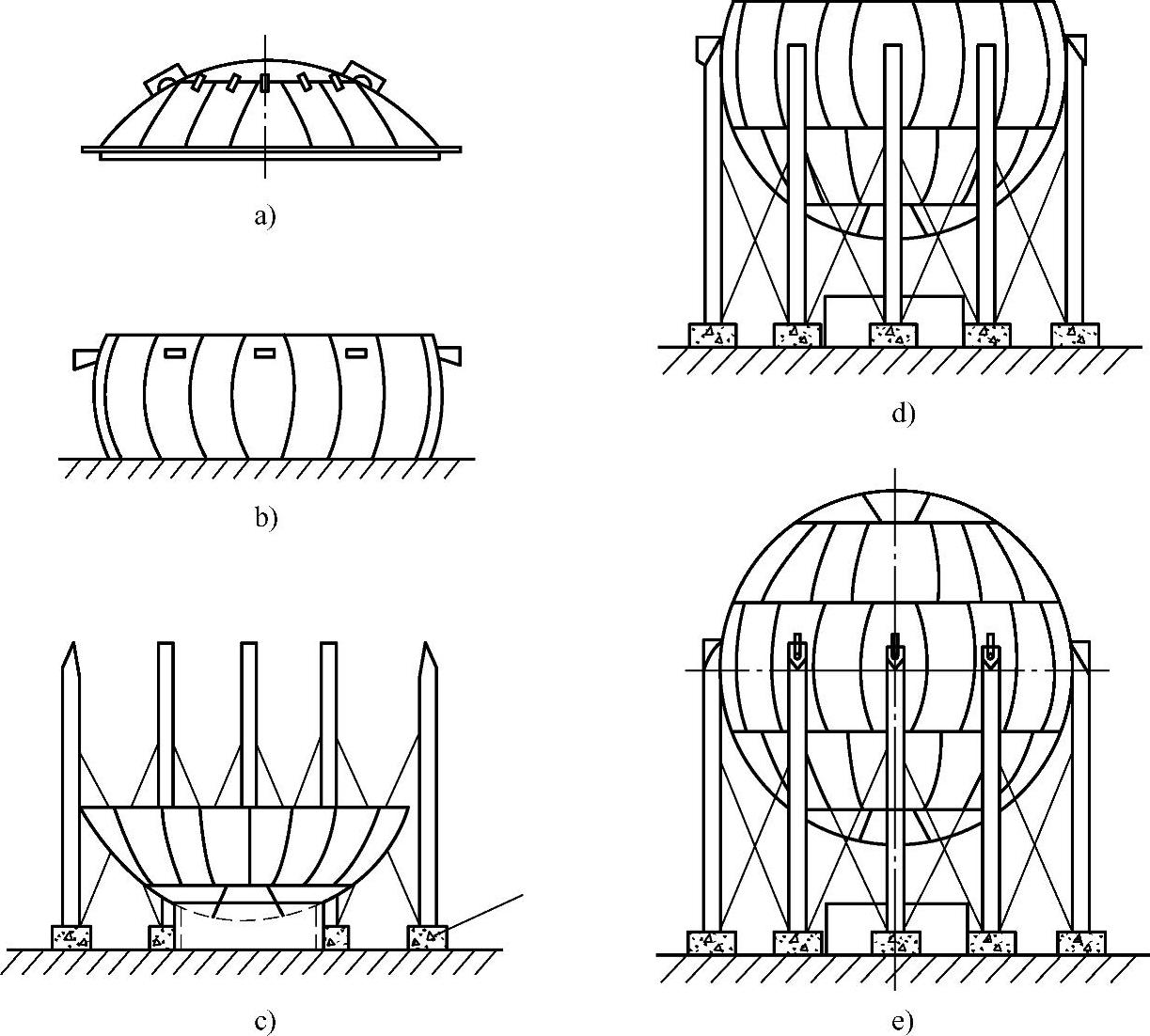

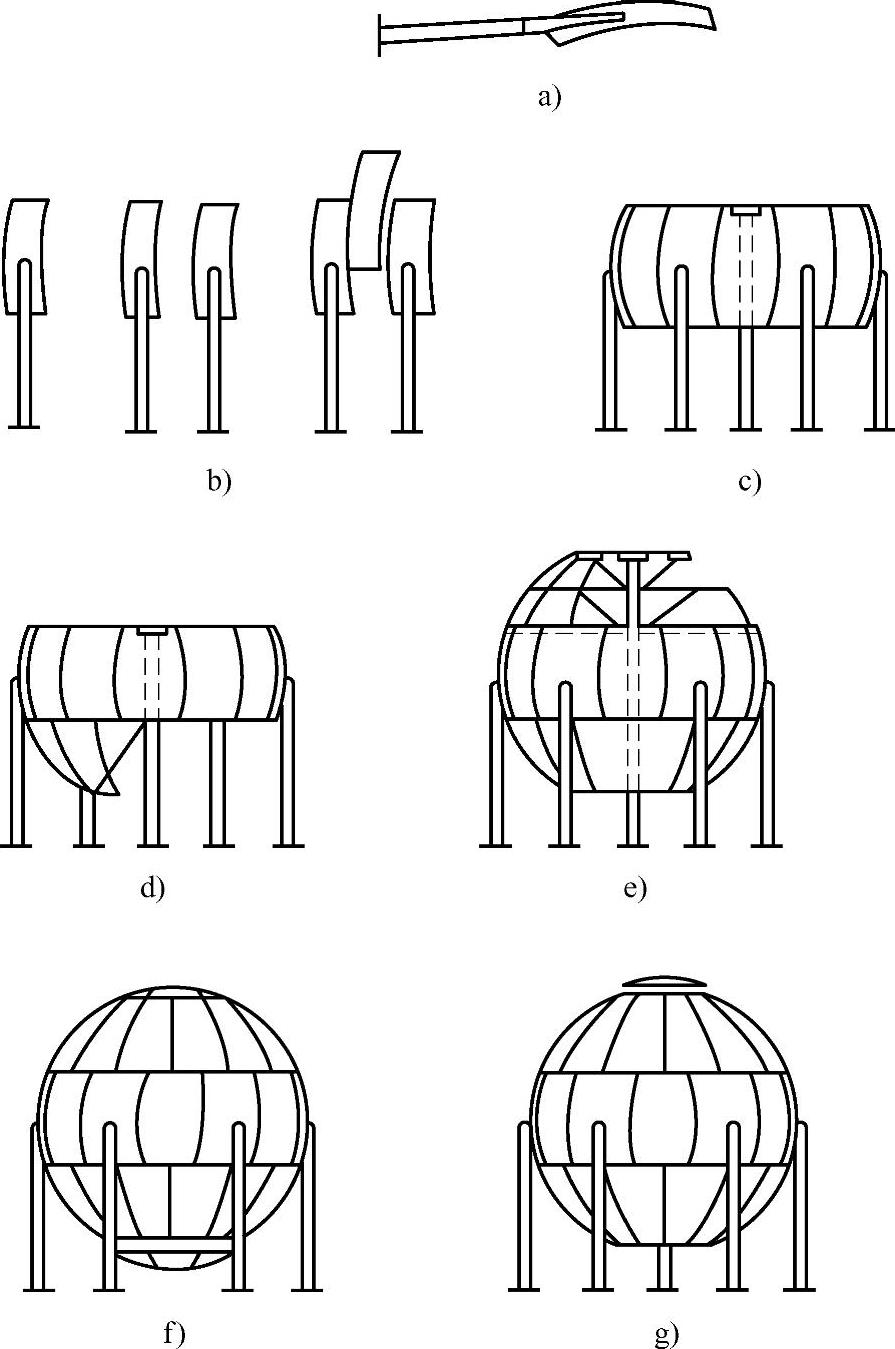

(4)分带装配法 将分块按划分的纬带逐带进行装配的方法,称为分带装配法,如图5-10所示。分带装配法比较灵活,对于小型球罐,可以在地面平台上进行装配和焊接成球罐的各带,然后吊装各带合拢成整个球罐,称为球罐的分带装配。

图5-10 球罐的分带装配

a)拼装上、下极顶 b)拼装赤道带和温带 c)安装柱脚,顺序安装下极顶和下温带 d)安装赤道带 e)安装上温带和上极顶

分带装配法的操作方法和半球装配法类似。分带装配法可适用于采用纬圆法和分块法划分球面的中、小型球罐的装配。

对于大型球罐,则可在安装现场进行逐件、逐带的装配,如图5-11所示。具体步骤如下:

1)先将支柱与赤道带分块用专用的模架拼装成柱脚,如图5-11a所示。

2)按图样在安装基础上树立起柱脚,如图5-11b所示。测量无误后,吊装其余的赤道带分块,装配完成赤道带,如图5-11c所示。赤道带也是安装其余各带的基准。

3)分别逐件吊装下温带和上温带的分块,装配完成下温带和上温带,如图5-11d、e所示。

图5-11 球罐的分块、分带装配

a)用模架拼装成柱脚 b)在安装基础上树立柱脚 c)装配完成赤道带 d)、e)装配完成下温带、上温带 f)、g)球罐主体装配

4)先吊装下极顶,再吊装上极顶,完成球罐主体装配,如图5-11f、g所示。

球罐的分块、分带装配有下列优点:

1)大量安装工作是在现场进行,且采用的是分块吊装的形式,故对运输和起重的要求条件不高。

2)由于先安装赤道带,其重力直接由柱脚承担,稳定性好,有利于装配工作的顺利进行。

3)辅助工装少,因而消耗材料也少。

但是,这种方法也有其不利的一面:装配时的高空作业量大,给焊接带来一定的困难等。

(5)分瓣装配法 将划分的单块球瓣逐块吊起,在空中安装成整体球罐的装配方法,称为分瓣装配法。显然,这种方法仅适用采用分瓣划分球面的球罐,如图5-12所示。

图5-12 球罐的分瓣装配

a)定位安装带支柱的分瓣 b)安装其余分瓣 c)顺序吊装下、上极顶

由于制作条件的限制,分瓣不可能做得太大,所以,分瓣装配法常常在中、小型球罐的制造中采用。

不管采用那种装配方法,在装配前和装配过程中,都应重点注意以下几点:

1)零、部件的制作要准确。半球和事先装配好的纬带属于部件,每一单瓣和单块是零件。部件装配完后要按要求进行认真检查,确认符合要求后方可用于装配。而零件在下料制作的每一工序,都应当认真进行检查,以免在装配时发现问题而影响装配工作的顺利进行。

2)对于首次生产的产品,每一件瓣(块)片的下料样板、压形模具、拼装模具等,都必须经过工艺验证。

3)分阶段的试装是必要的,有利于在正式安装前发现问题。

4)由于球罐多属压力容器,冷作在各工序也都必须执行标准。严格按图样、按工艺、按标准进行各工序的作业。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。