在压弯过程中由于多种因素的影响,会造成压弯件的弯裂、回弹、偏移、直边弯曲等缺陷,如图4-16所示。

1.弯裂

弯裂与材料的力学性能、最小弯曲半径、材料的表面质量、切割表面质量及材料的纤维方向等诸多因素有关,为防止弯裂现象的出现,可采取以下措施:

图4-16 压弯件常见缺陷

a)弯裂 b)回弹 c)偏移 d)直边弯曲

1)压弯件的弯曲半径应大于该材料的最小弯曲半径。

2)对于弯曲半径较小的弯曲工件,应在退火后压弯,或采用热压弯工艺,以提高材料的塑性。

3)提高切割断面质量或在切割后用砂轮打磨,以消除应力集中因素。

4)放样排料时,应避免弯曲线与材料轧制纤维的方向一致。

2.回弹

影响回弹的因素有材料的力学性能、压弯件的形状、弯曲角、相对弯曲半径、模具间隙等,减小压弯件回弹的方法有以下3种:

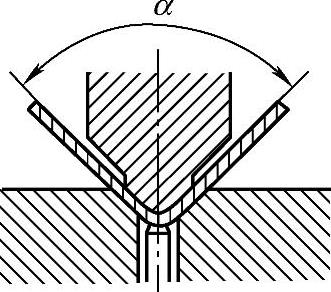

1)修正模具的方法。通过修正模具的形状,让压弯件在成形时,增加其变形量,以抵消其回弹造成的变形。在单角模压弯时,将凸模的弯曲角由α减小至α′,减小了一个回弹角,如图4-17a所示;在双角压弯时,将凸模壁制成等于回弹角的斜度,如图4-17b所示,或将凸模的顶面做成圆弧曲面,利用曲面部分的回弹来补偿两直边的回弹,如图4-17c所示。

图4-17 修正模具减小回弹

a)减小弯曲角 b)凸模斜壁 c)凸模顶面圆弧形

2)采用加压矫正法。在压弯终了时再增加较大的压力进行加压矫正,使圆角处材料处于受压向外延伸状态,从而减小回弹。为此将凸模做成如图4-18所示的形状,减少接触面积,以加大对弯曲部位的压力。(https://www.xing528.com)

3)用拉弯法减小回弹。在材料弯曲的同时施加拉应力,使断面上的压力区转变为拉力区,应力分布趋于均匀一致,从而显著地减少了材料的回弹量。增加拉应力的方法有多种,在弯制一般工件时,在影响表面质量较小的前提下,可采用减小凸模与凹模间隙的方法,或利用压边装置阻碍板料的自由流动,也可取得一定的拉弯效果,如图4-19所示。

图4-18 减小凸模接触面积

图4-19 有压边装置的压弯

1—凸模 2—坯料 3—压边圈 4—凹模

3.偏移

材料在弯曲过程中,沿凹模圆角滑动时会产生摩擦阻力,当两边的摩擦力不相等时,材料就会沿凹模左右滑动产生偏移,使弯曲工件不符合要求。

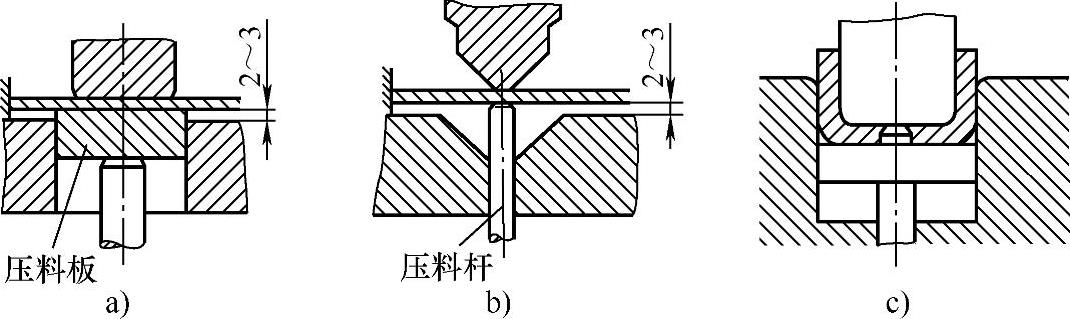

防止偏移的方法是采用压料装置或用孔定位,如图4-20所示。弯曲时模具中的压料装置将板料的一部分压紧,并随凸模一起下行,使板料逐步成形。压料装置应比凹模平面稍高一些,通常为2~3mm。压料装置有压料板和压料杆等形式,为提高其摩擦力,在压料板、压料杆或凸模的表面制出齿纹、麻点或顶锥,以增加定位效果。

此外,还可以利用工件上的孔和销轴进行定位,然后进行弯曲成形,如图4-20c所示。

图4-20 防止偏移的措施

a)压料板 b)压料杆 c)孔定位

4.直边弯曲不平

当弯曲工件的弯边长度较长,而凹模深度太小时,压弯后工件会发生弯边的不平,因此要适当加大凹模的深度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。