近年来,无论工业还是民用均使用了大量的管件,弯管工艺应用越来越广泛,而为使管件保证足够的强度及较轻的重量,通常均由薄壁金属管制成。管件在弯曲时由于外侧受拉而变薄,内侧受压而增厚,使其截面发生畸变。为此必须有合适的弯管模具及其工艺参数。

弯管模具主要包括弯曲模、夹紧钳口、压料滑槽(随动模)和芯轴。

1.弯曲模

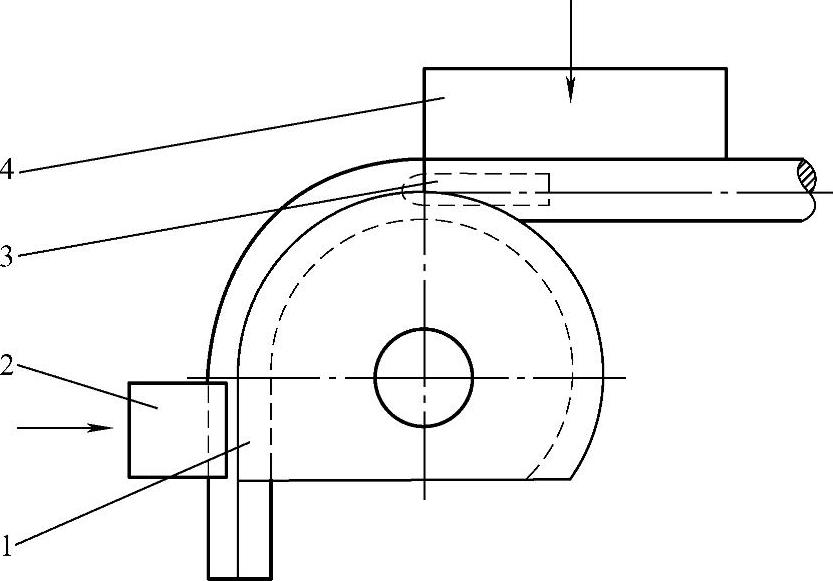

弯管模具整体结构如图4-11所示,弯曲模如图4-12所示。

图4-11 弯管模具结构示意图

1—弯曲模 2—夹紧钳口 3—芯轴 4—压料滑槽(随动模)

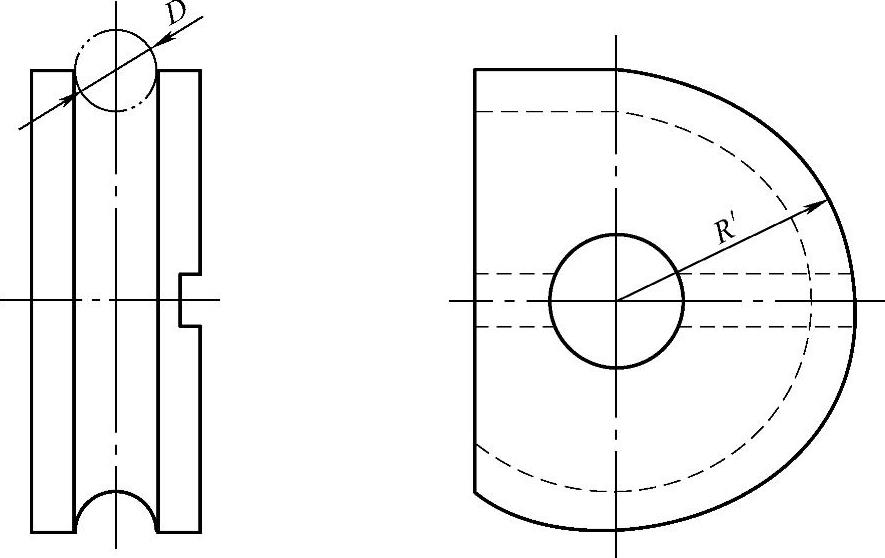

图4-12 弯曲模

当所弯管件规格(管件外径D、壁厚δ、弯曲半径R、屈服强度σs4项简称四要素)确定以后,设计弯曲模时,一般要考虑管材的回弹因素,以确定模具的弯曲半径R′:

式中 R——管件弯曲半径(回弹后弯曲半径);

σs——管件屈服强度(N/mm2);

E——管件弹性模数(N/mm2);

Rx——相对弯曲半径,Rx=R/D,D为管件外径;

m=K1+K0/2Rx,K1为管材截面形状系数,K0为钢材的相对强化系数。

通常,为简便起见,当Rx=2~10时,还可按下列经验公式确定:

弯曲合金钢管时R1≈0.94R;弯曲碳钢管时R1≈(0.96~0.98)R;当Rx≤1.5时,可不考虑回弹因素。

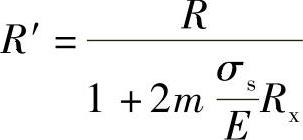

2.夹紧钳口

夹紧钳口(见图4-13)的设计主要取决于管件上相连的两个弯头的最小直线距离,即夹紧钳口长度L的设计。L尺寸过小,则不能夹紧管件,弯曲时管件易打滑,损伤外观,影响弯曲角度。反之,L尺寸过大,当夹持管件时,有可能将已成形的前一弯头夹扁,这在弯管工艺中是不允许的,所以,L尺寸要选择合适。通常,可按经验公式确定该尺寸,即L=(2~3)D。

夹紧钳口夹持管件的松紧度一般由经验确定。夹持太紧,管件外壁压痕,夹持太松,管件易打滑,均影响弯管质量。一般经试弯管件后,必须调整到最佳夹持状态。

图4-13 夹紧钳口

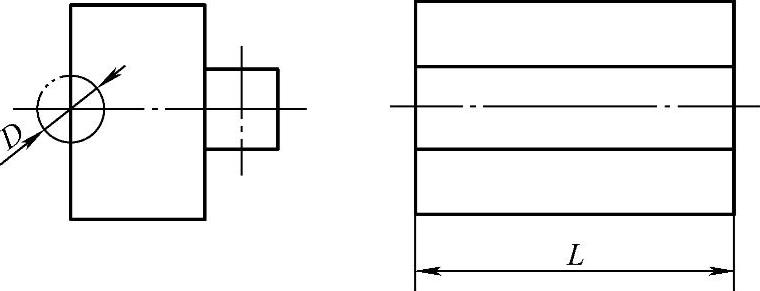

3.压料滑槽(随动模)

压料滑槽如图4-14所示,在弯曲厚壁、大弯曲半径管件时,常采用滚轮结构。该结构由于设计简单,模具费用低而往往被采用。但它的弯管质量较差,尤其在弯曲薄壁管件时,容易出现内壁起皱,上壁凹陷等弯管缺陷,为改善这一状态,一般要使用压料滑槽。

目前,比较理想的结构是带随动液压缸的压料滑槽。根据所弯管件规格的不同,随动模速度可自行调节,比如,随动模速度大于弯曲模速度;随动模速度等于弯曲模速度;随动模速度小于弯曲模速度,直至能弯制出最理想的管件。(https://www.xing528.com)

压料滑槽压紧力的大小一般由经验确定,该力过小,易引起管件内壁起皱,反之,该力过大,则管件外壁减薄明显,均影响弯管质量,一般经试弯管件后,必须将其调至适当状态。

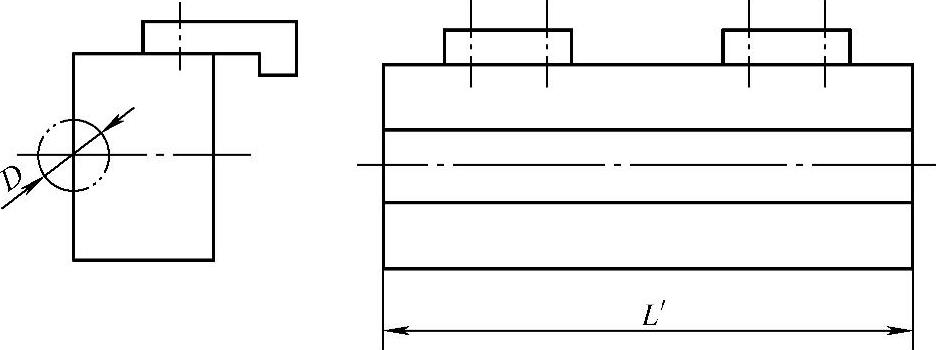

图4-14 压料滑槽(随动模)

压料滑槽的长度L′不易过大,尤其在数控弯管机中,L′过长,会引起最后直段部分的送料不到位而使运行中的弯管机停机,在弯管工艺中是不允许的。通常情况下,L′可接下列经验公式计算:

式中 α——所弯管件的最大弯曲角度。

4.芯轴

有芯弯管应主要考虑芯轴的型式及工艺尺寸。

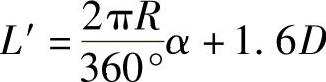

(1)芯轴的型式 有芯弯管所采用的芯轴型式通常有圆头式、尖头式、勺形式、单向关节式、软轴式、万向关节式等。在弯管过程中,它们均起防扁、矫圆作用。当然,所选芯轴型式不一样,弯管质量也不尽相同。一般情况下,芯轴型式的选择要根据管件规格及所弯管件相邻两弯头之间的直线距离等条件决定,以求达到既满足弯管要求,又便于调整的目的。常用芯头型式如图4-15所示。

图4-15 芯头型式

a)圆头式 b)尖头式 c)万向关节式

1)圆头式:弯管质量没有明显要求时使用。其制造方便,费用低,防扁效果差,如图4-15a所示。

2)尖头式:能将芯轴向前伸进,以减小芯轴与管壁的间隙,防扁效果较好,且有一定的防皱作用,如图4-15b所示。

3)万向关节式:弯管质量要求较高时使用。它可以深入管子内部,与管子一起弯曲,防扁效果最好。弯后随芯轴液压缸回位而抽出,可对管子进行矫圆,能在任意方向上进行弯曲,是目前最理想的模具之一,如图4-15c所示,但设计、制造难度大,费用高。

(2)芯轴的工艺尺寸

1)芯轴的直径d。当管件规格确定以后,芯轴的直径一般由经验确定,原则是应保证芯轴在管子内有一定的自由滑动间隙,该间隙一般为管子壁厚的9%~12%,该间隙不能过大,过大会使内壁起皱、椭圆度大,反之,则会造成外壁减薄或断裂等缺陷。

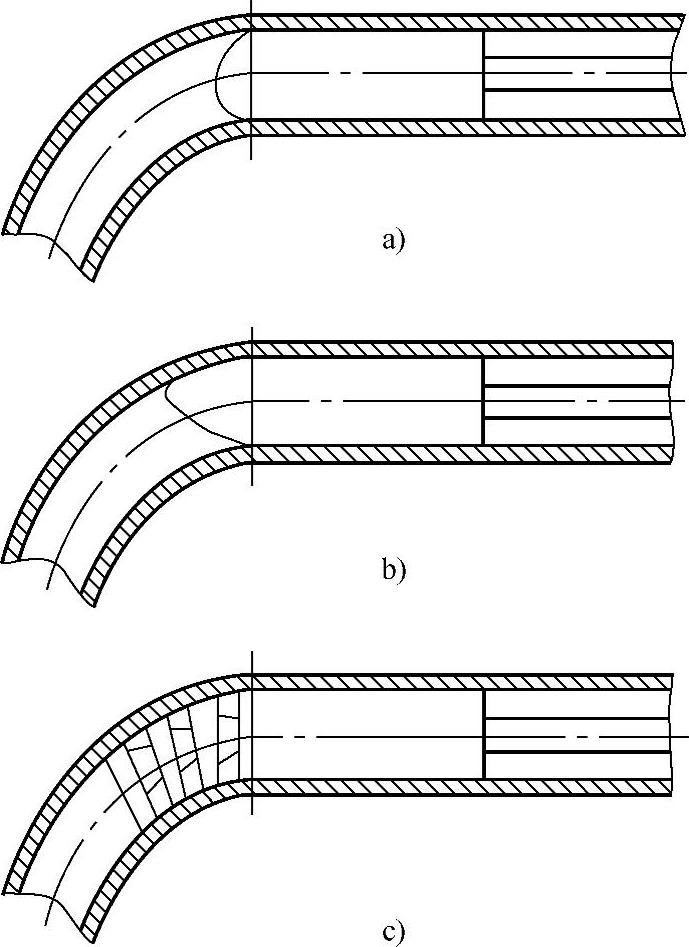

2)芯轴的超前量e。芯轴的超前量e直接影响弯管质量,应在弯管开始前经调试确定。一般的规律是,弯曲半径越小,超前量越小,反之,则越大,芯轴的超前量e可按下式确定:

式中 d0——管子内径;

x——管子内壁与芯轴间的间隙,x=d0-d。

超前量确定后,一般经微调后即可进行弯管,并能保证弯管质量。

有芯弯管除应注意上述模具及工艺外,管件弯曲前必须对管内壁的氧化渣、锈蚀等杂物清除干净,使芯轴能顺利通过管内径。若所弯管件为电焊钢管,则要在芯轴上设计一道长槽,以便焊缝能顺利通过。弯曲时,尽可能使焊缝朝上,避开弯曲平面,以免管件破裂。同时,为保证弯管质量,正确的润滑是必不可少的,通常采用涂油润滑或喷油芯轴。

弯管质量与弯管模具的正确参数及其工艺选择有着密切的联系,严格控制这些参数及工艺措施,对弯管的质量和生产效率是重要保证。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。