剪切下料是利用上下刀刃为直线的刀片或旋转滚刀片的剪切运动来剪裁板料毛坯。它通常是在剪切机或滚剪机上完成的。

1.剪切机工作原理

剪切机常用来剪裁直线边缘的板料毛坯。对被剪板料,剪切工艺应能保证剪切表面的直线性和平行度要求,并尽量减少板材扭曲,以获得高质量的制件。

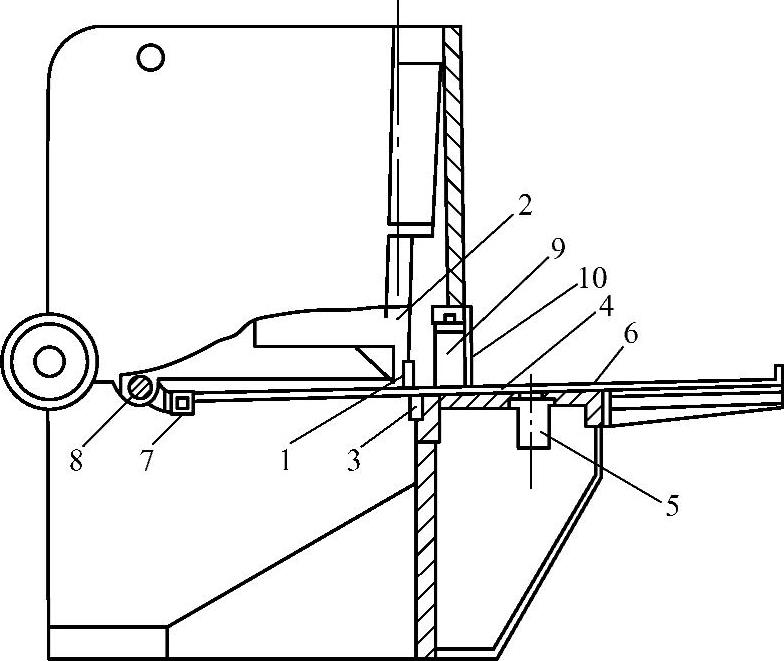

如图3-1所示,上刀片1固定在刀架2上,下刀片3固定在下床面4上,床面上安装有托球5,以便于板料6的送进移动,后挡料板7用于板料定位,位置由调位销8进行调节。液压压料筒9用于压紧板料,防止板料在剪切时翻转。棚板10是安全装置,以防工伤事故。

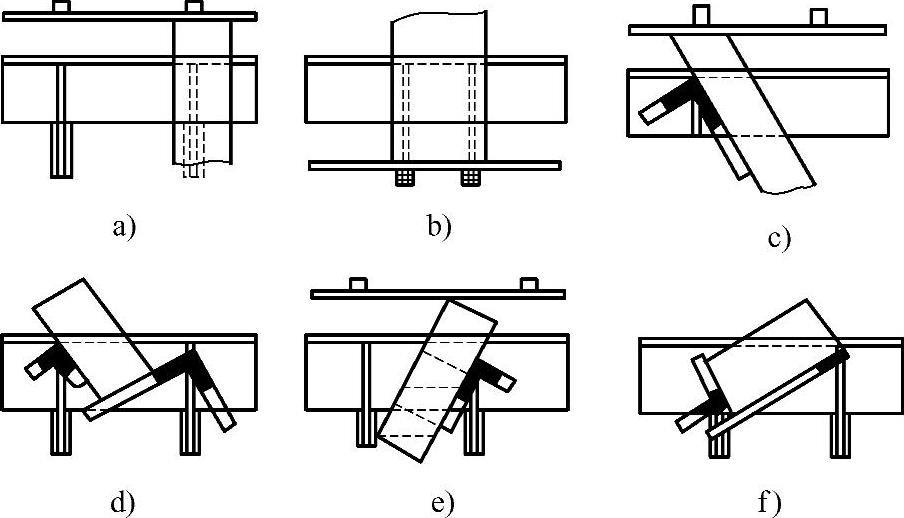

挡料板的调整可用手动或机动的方法。按样板手动调节的方法如图3-2所示。

(1)调整前挡板 把后挡板靠紧下刀口,再把样板靠紧后挡板,将前挡板靠紧样板并固定住。松开后挡板,去掉样板,装上板料,进行剪切。

(2)调整后挡板 将样板托平对齐下刀口,再把后挡板靠紧样板并固定住,去掉样板,装上板料进行剪切。

(3)调整角挡板 先将样板放在台面上对齐下刀口,调整角挡板并固定。再根据样板调整后挡板,剪切时同时利用角挡板和后挡板。

斜口剪切过程如图3-3所示。剪切开始时,上刀刃和板料仅有一部分接触,然后板料一边被剪裂,当继续下行时便逐渐分离成两部分。

图3-1 剪切机示意图

1—上刀片 2—刀架 3—下刀片 4—下床面 5—托球 6—板料 7—后挡板 8—调位销 9—压料筒 10—棚板

图3-2 利用挡板剪料

a)用后挡板 b)用前挡板 c)用角挡板和后挡板 d)用两个角挡板 e)用后挡板及角挡板 f)用角挡板及前挡板

2.影响剪切性能的基本参数

(1)剪切力 平刃剪切机的剪切力为:

P=K1K2σbF

式中 K1——比例系数,K1=τmax/σb,当σb<450MPa时,K1=0.7~0.8;

K2——刀片的磨钝系数,取1.15~1.20;

σb——被剪金属的抗拉强度(MPa);

F——被剪板料的断面积(mm2)。

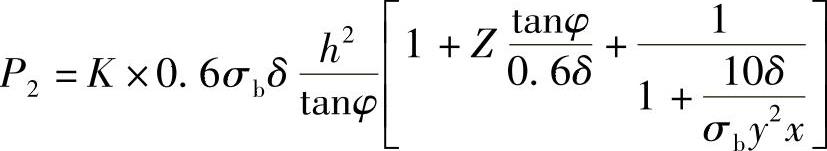

斜刃剪板机的总剪切力要比平刃剪切机的小,它由三部分力组成:基本剪切力,被剪下部分板料的弯曲抗力以及板料在剪切区变形的弯曲抗力。总剪切力与剪切角的关系接近反比例,即随剪切角的增加而减小,常用公式如下:

式中 K——刀片的磨钝系数,σb<1000MPa时,K=1.15~1.20;σb=1000~1500MPa时,K=1.5;

σb——被剪金属的抗拉强度(MPa);(https://www.xing528.com)

δ——被剪金属的伸长率;

h——被剪板板厚(mm);

φ——剪切角(°);

y——刀片间隙的相对值,y=Δ/h;Δ为刀片间隙(mm);

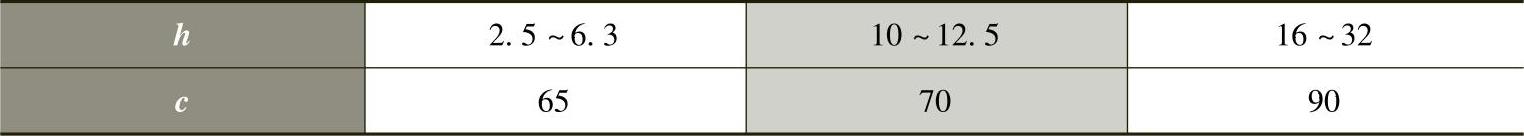

x——压料脚距离的相对值,x=c/h,在初步计算时,可采用x=10;c为压料脚轴线到下刀刃的距离(mm),从表3-1中查得;

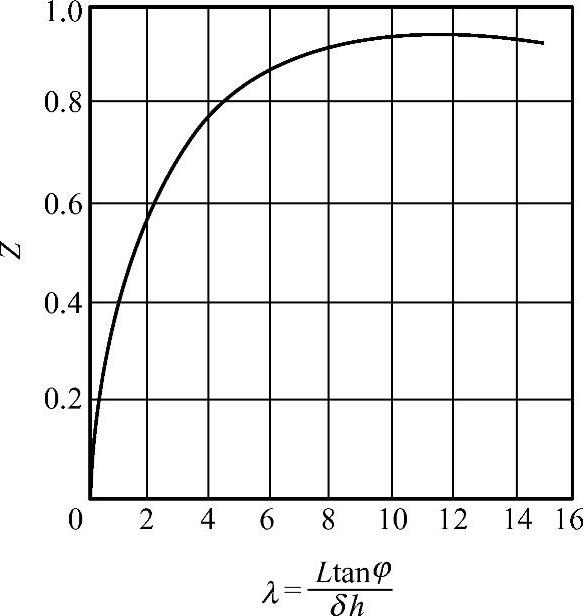

Z——弯曲系数,按图3-4上的曲线来确定。Z与被剪下条料的长度L、剪切角φ,被剪板厚h以及被剪金属的伸长率δ有关。当λ=Ltanφ/δh≈15时,Z=0.95。

图3-3 斜口剪床切料图

图3-4 弯曲系数

表3-1 压料脚轴线到下刀刃的距离 (单位:mm)

表3-2所列的数字是σb=500MPa,δ=22%的斜刃剪切机的总剪切力,可供初步选择。

表3-2 斜刃剪切机的剪切力

(2)压料力 压料筒在剪切时可使压脚压紧板料,防止板料翻转。压料力不足,被剪板料在剪切过程中将产生位移,使板边尺寸偏差增大;压料力过大,表面产生压痕,增加了机架和压料梁上的载荷。

(3)剪切角 剪切角对剪板条的变形影响很大,剪切角小时剪切质量较好,剪切角大时质量较差。剪切角小时剪切力大,现代剪切机的剪切角为1°~3°。机械传动和液压-机械传动的剪切机在大多数情况下剪切角是不可调的。液压传动的剪切机一般是可调的,调节之前,需将刀架行程量调到最大位置后,再按动剪切角增大或减小按钮,其数值在机器操纵板上显示。

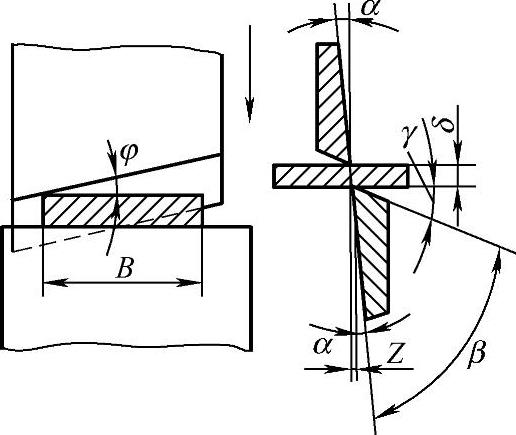

3.剪切机的刀架轨迹

刀架的运动轨迹基本上可分为以下4种:

(1)刀架沿着垂线运动 如图3-5a所示,由于没有前倾角,因此上刀片断面必须做成菱形,只有两个刃(四个刃的矩形刀片也可用,但剪切质量差),这种刀架剪切的断口与板面不成直角。

(2)刀架沿着前倾线(与垂线夹角为1°30′~2°)运动 如图3-5b所示,上刀片断面可做成矩形,具有四个刀刃,剪切的断口基本上与板面成直角。

(3)刀架沿着圆弧线摆动 如图3-5c所示,剪切刀片断面宜做成菱形,只有两个刀刃,由于上刀片在剪切过程中略有前倾,因此剪切质量与上面的一种相仿。

(4)刀架沿着圆弧线摆动 前倾角可达30°,因此可以剪出焊接坡口(见图3-5d)。

图3-5 刀架运动轨迹

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。