一、任务引入

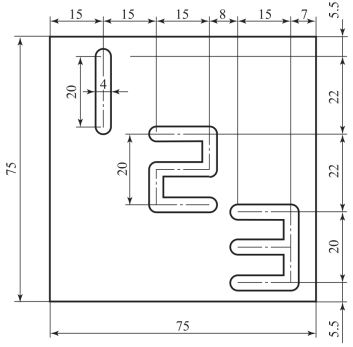

在零件上铣削如图5-2-1 所示的凹槽,数量为1件,毛坯为75 mm ×75 mm ×10 mm的45 钢。要求设计数控加工工艺方案,编制数控加工工序卡、数控加工程序卡,并进行加工程序模拟,优化走刀路线和程序。

二、相关知识

1.快速点定位G00

略。

2.直线插补G01

略。

图5-2-1 “CNC”凹槽

3.圆弧顺逆指令G02/G03

指令格式

G17 G02(G03)X_Y_R_(I_J_)F_;

G18 G02(G03)X_Z_R_(I_K_)F_;

G19 G02(G03)Y_Z_R_(J_K_)F_;

其中:X_、Y_、Z_ ——圆弧终点的坐标值;

G17、G18、G19——X_Y_、X_Z_、Y_Z_表示XY、XZ、YZ 平面,机床启动时默认的指令为G17,即加工平面是XY 平面。

在同一程序段中I、J、K、R 同时出现时,R 优先,I、J、K 无效。当用R 编程时,如果圆心角α≤180°,R 取正;当圆心角α>180°时,R 取负。

只能用I、J、K 指定圆心的方式加工整圆。

4.绝对值编程G90 与相对值编程G91

(1)指令格式

G90 或G91。

(2)指令说明

G90为绝对值编程指令,每个编程坐标轴上的编程值是相对于程序原点的;G91为相对值编程(增量编程),每个编程坐标轴上的编程值是相对于前一位置而言的,该值等于沿轴移动的距离。

G90、G91为模态功能指令,可相互注销,G90为缺省值。G90、G91 可用于同一程序段中,但要注意其顺序所造成的差异。

编程时,选择合理的编程方式,会为计算带来极大的便利。当图样尺寸由一个固定基准给定时,采用绝对方式编程较为方便;而当图样尺寸是以轮廓顶点之间的间距给出时,采用相对方式编程较为方便。

5.辅助功能M 代码

M 代码是机床加工过程的工艺操作指令,即控制机床的各种功能开关,如主轴的启动、停止,冷却液的开、关等。

6.主轴功能S、进给功能F

(1)主轴功能S

主轴功能S 控制主轴转速,其后的数值表示主轴速度,单位为转/分钟(r·min-1)。S是模态指令,S 功能只有在主轴速度可调节时有效。S 指令所编程的主轴转速可以借助机床控制面板上的主轴“倍率”修调按键进行调节。

(2)进给功能F

F 指令表示工件被加工时刀具相对于工件的合成进给速度,F 的单位取决于G94 (每分钟进给距离,单位为mm/min)或G95 (每转进给距离,单位为mm·r-1)。使用式(5-2-1)可以实现每转进给量与每分钟进给量的转化。

![]()

式中:fm为每分钟的进给距离(mm/min);

fr为每转进给距离(mm·r-1);

n为主轴转速(r·min-1)。

工作在G01、G02 或G03 方式下,编程中的F 指令一直有效,直到被新的F 指令所取代,而工作在G00、G60 方式下,快速定位的速度是各轴的最快速度,与所编F 指令无关。

借助操作面板上的“倍率”修调按键,F 指令的值可在一定范围内进行倍率修调。当执行攻丝循环G74、G84 和螺纹切削G34 时,倍率开关失效,进给倍率固定在100%。

F 指令常有两种表示方法。

①代码法。F 后面跟两位数字,这些数字不表示进给速度,而表示机床进给速度数列的序号。

②指定法。F 后面的数字表示进给速度,例如F100,表示进给速度是100 mm/min。

(3)刀具功能T

T 代码用于选刀,其后的数值表示选择的刀具号,一般用两位或四位数字来表示。例如,T0101 表示选1 号刀具,采用1 号刀补值;T33 表示选3 号刀具,采用3 号刀补值。T代码与刀具的关系是由机床制造厂规定的。

在加工中心执行T 指令,刀库转动选择所需的刀具,然后等待,直到M06 指令作用时自动完成换刀。

三、任务实施

本任务的实施过程分为分析零件图样、确定工艺过程、数值计算、编写程序、程序调试与检验、零件检测六个步骤。

1.分析零件图样

(1)结构分析

如图5-2-1 所示,该零件属于板类零件,加工内容包括平面、直线和圆弧组成的槽。

(2)尺寸分析

该零件图尺寸完整,主要尺寸分析如下:毛坯长宽75 mm ×75 mm,“CNC”凹槽处于毛坯对角线,槽宽4,槽深2,圆弧半径为2。

2.确定工艺过程

(1)选择加工设备,确定生产类型

零件数量为1件,属于单件小批量生产。选用V600 型数控铣床,系统为FANUC。

(2)选择工艺装备

①该零件采用平口虎钳定位夹紧。

②刀具选择φ4 的高速钢键槽刀进行铣削加工。

(3)量具选择

量程为100 mm,分度值为0.02 mm 的游标卡尺。

(4)拟订数控加工工序卡

“CNC”凹槽数控加工工序卡如表5-2-1 所示。

表5-2-1 “CNC”凹槽数控加工工序卡

3.数值计算

根据零件图上的尺寸标注,选择以毛坯表面的左下角交点作为原点,计算各轨迹点的坐标值。

4.编写程序

①平面铣削程序(略)。

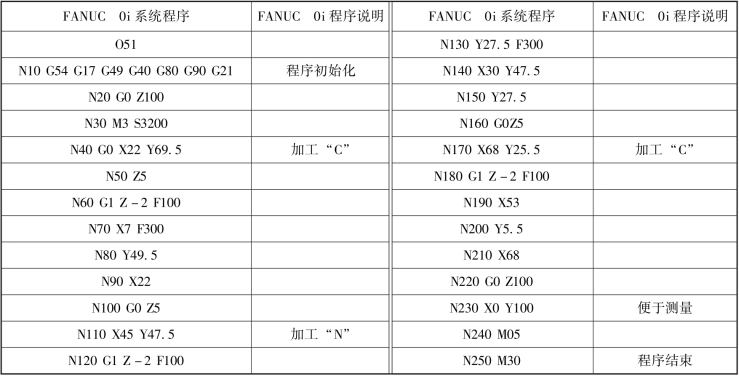

②铣削“CNC”凹槽的数控加工程序,如表5-2-2 所示。

表5-2-2 “CNC”凹槽的数控加工程序

5.程序调试与检验

机床操作的加工步骤为开机、机床回零、安装工件、对刀、参数设置、输入程序、轨迹检查、自动加工、零件尺寸测量。

(1)开机

打开机床侧主电源与数控系统面板电源,待LCD 显示器正常显示后,打开机床准备按键,急停旋钮复位。

(2)返回参考点

返回参考点又称为机床回零,机床只有在完成返回参考点的操作后,程序的自动运行才有依据。在机床完成返回参考点前,在自动程序中无法运行X、Y、Z 轴。返回参考点的具体过程如下:

①把X、Y、Z 轴用手动方式移动到回零检测开关的后面,坐标轴只能从负方向往正方向完成回零操作;

②选择回零方式;

③按手动控制方式按键进行回零。

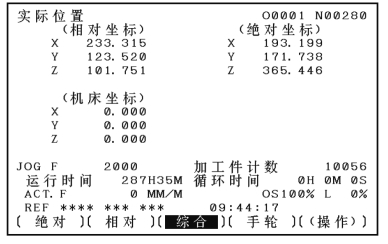

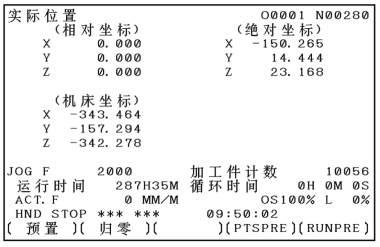

在X、Y、Z 轴移动到回零减速开关前必须按住手动控制方式按键并一直保持2 s。在回零期间手动控制方式按键上的指示灯会闪烁指示。X、Y、Z 轴到达参考点后会自动停止。在显示器上回零坐标的显示如图5-2-2 所示。如机床采用绝对位置编码器,以上操作无效,回零只用于零点的校正。若回零前,主轴与工作台十分靠近参考点,则一定要调整主轴与工作台的位置,以防回零超程。(https://www.xing528.com)

图5-2-2 回零坐标显示

(3)手动主轴操作

在手动方式、手摇方式下都可以手动启动主轴。

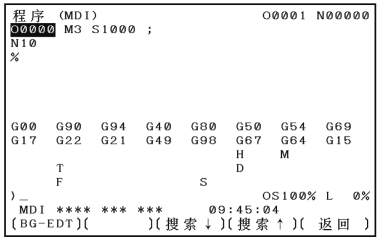

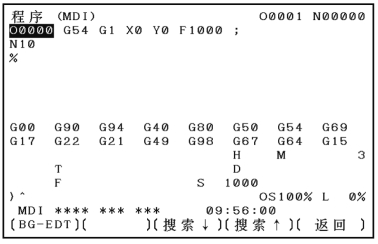

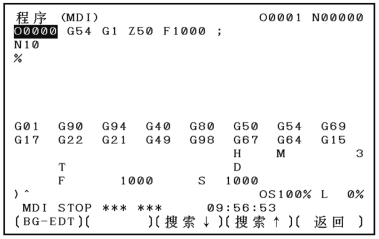

手动方式时,主轴转速也是由S 指令给定,开机后可在MDI 方式下设定S 指令,按下程序启动键运行主轴,操作界面如图5-2-3 所示。

(4)对刀

数控程序一般按工件坐标系编程,对刀的过程就是建立工件坐标系与机床坐标系之间关系的过程。

具体的对刀过程如下。

选择A为工件坐标系原点,如图5-2-4 所示。

1)X 轴方向对刀

图5-2-3 设定S 指令的操作界面

①在手动方式启动主轴,让主轴处于旋转状态;

②切换到手摇方式,将刀具移到靠近工件左侧的位置,如图5-2-5 所示;

图5-2-4 工件坐标系原点的设定

图5-2-5 刀具靠近工件左侧

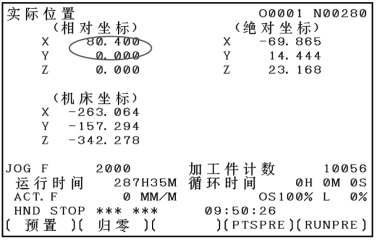

③改用微调操作选择X 轴作为当前需要移动的轴,将机床主轴缓慢向负方向移动,当刀具碰到工件侧面时对所有轴的相对坐标进行“归零”,如图5-2-6 所示;

④将刀具移到靠近工件右侧的位置,如图5-2-7 所示;

图5-2-6 相对坐标归零的操作界面

图5-2-7 刀具靠近工件右侧

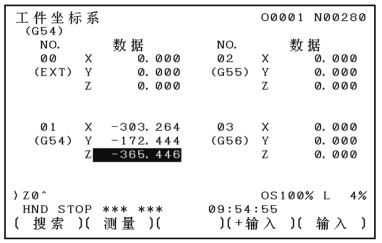

⑤将机床主轴缓慢地向正方向移动,当刀具碰到工件表面时记下坐标值X1,切换坐标偏置界面,对G54 的X 坐标进行设定,测量值即为X1/2,如图5-2-8~图5-2-10 所示。

图5-2-8 刀具靠近工件右侧后,相对坐标的显示界面

图5-2-9 X 轴工件原点(中心)测量值的输入界面

图5-2-10 X 轴工件原点(中心)的测量结果

2)Y 轴方向对刀

Y 轴方向采用与X 轴方向相同的对刀方法。

3)Z 轴方向对刀

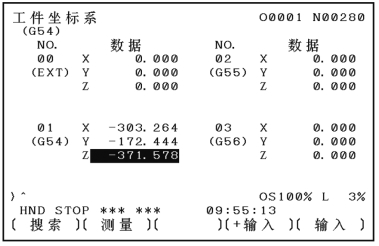

Z 轴方向对刀与X 轴方向对刀一样。先让主轴旋转,然后将模式切换到手摇模式,让刀具端面靠近工件表面,然后改用微调操作选择Z 轴作为当前需要移动的轴,将机床主轴向负方向移动,当刀具碰到工件表面时,在坐标偏置界面输入Z0 进行测量,即将工件上表面设定为Z 轴的工件原点。如图5-2-11、图5-2-12 所示。

图5-2-11 Z 轴工件原点(中心)的测量值输入界面

图5-2-12 Z 轴工件原点(中心)的测量结果

对完刀后要对测量值进行验证。在MDI 状态下,对X、Y、Z 三轴的原点进行验证,如图5-2-13、图5-2-14 所示。

图5-2-13 X、Y 轴工件原点的验证

本项目需将工件原点设在毛坯左下角点。

(5)程序输入

在“编辑”状态下,输入加工程序,并检查。

(6)运行加工程序

1)运行前检查

运行加工程序前需检查以下几个方面:

图5-2-14 Z 轴工件原点的验证

①加工程序是否编写正确;

②坐标系偏移设定是否正确;

③刀具长度补偿和磨耗是否设定正确;

④当前程序是否为将要运行的加工程序;

⑤刀具是否夹紧;

⑥系统有无报警显示;

⑦机床锁住键是否处于关闭状态;

⑧机床是否已完成参考点返回操作。

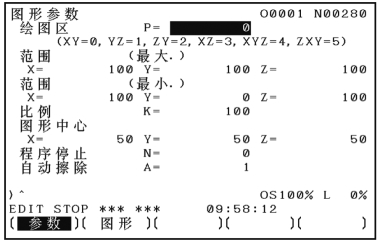

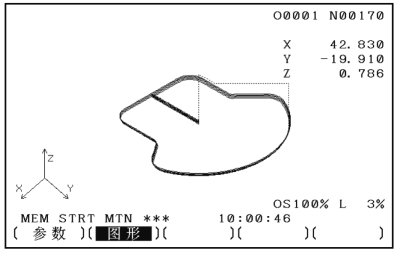

2)加工模拟

选择AUTO 方式,按下“机床锁住”“Z 轴锁住”与“空运行”按键,选择加工程序后,按下操作面板上的启动键ST (绿色)后,查看界面,如图5-2-15、图5-2-16 所示。

图5-2-15 模拟参数界面

3)运行加工程序

机床进行加工模拟后,在正式加工前一定要再次进行返回机床参考点操作。

选择AUTO 方式后,再选择加工程序,按下操作面板上的启动键ST (绿色),加工程序即开始运行。

运行中可按下程序暂停键SP 使程序暂停运行,再次按下启动键ST,程序将继续执行。

图5-2-16 程序模拟界面

程序运行过程中如方式选择开关换到其他方式,程序暂停运行,当重新进入AUTO 方式后,按启动键ST 将继续执行暂停运行的程序。

在程序运行过程中如需中断执行,可按系统面板上的复位键“RESET”,程序中断并返回程序头,主轴和冷却泵也将停止。

在程序运行过程中如需暂停程序并停主轴,如处理铁屑,可先按下暂停键SP 后,将切换方式选择开关置于手动方式,按主轴手动操作键停主轴,完成后可用手动操作键重新启动主轴,并将切换方式选择开关置于自动MEM 方式,用启动键SP 继续执行加工程序。

对新编写的加工程序,可选择单段SBK 逐段执行加工程序,提前发现编程错误。

四、加工练习

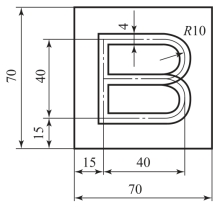

1.采用φ4 的键槽铣刀铣如图5-2-17 所示的数字凹槽,深度为2 mm,试编写其数控加工程序。

图5-2-17 数字“123”凹槽

2.采用φ4 的键槽铣刀铣如图5-2-18 所示的字母凹槽,深度为2 mm,试编写其数控加工程序。

图5-2-18 字母“B”槽

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。