1.数控机床铣削加工内容的选择

(1)宜采用数控铣削的加工内容

①工件上的曲线轮廓内、外形,特别是由数学表达式给出的非圆曲线与列表曲线等曲线轮廓。

②已给出数学模型的空间曲线。

③形状复杂,尺寸繁多,画线与检测困难的部位。

④用通用铣床加工时难以观察、测量和控制进给的内、外凹槽。

⑤有严格位置尺寸要求的高精度孔或形状。

⑥能在一次安装中顺带铣出来的简单表面或形状。

⑦采用数控铣削能成倍提高生产率,大大减轻体力劳动的工件加工。

(2)不宜采用数控铣削的加工内容

①需要进行长时间占机和进行人工调整的粗加工内容,如以毛坯粗基准定位画线找正的加工。

②必须按专用工装协调的加工内容,如标准样件、协调平板、模胎等。

③毛坯上的加工余量不太充分或不太稳定的部位。

④简单的粗加工面。

⑤必须用细长铣刀加工的部位,一般指狭长深槽或高筋板小转接圆弧部位。

2.数控铣床加工零件的结构工艺性分析

①零件图样尺寸的正确标注。

②保证获得要求的加工精度。检查零件的加工要求,如尺寸加工精度、形位公差及表面粗糙度在现有的加工条件下是否可以得到保证,是否还有更经济的加工方法或方案。

③零件内腔外形的尺寸统一。

④尽量统一零件轮廓内圆弧的有关尺寸。内槽圆弧半径R 的大小决定着刀具直径的大小,所以内槽圆弧半径R 不应太小。

⑤保证基准统一。最好采用统一基准定位,因此工件上应有合适的孔作为定位基准孔,也可以专门设置工艺孔作为定位基准。若无法制出工艺孔,最起码也要用精加工表面作为统一基准,以减少二次装夹产生的误差。

⑥分析工件的变形情况。工件在数控铣削加工时的变形,不仅影响加工质量,而且当变形较大时,将使加工不能进行下去。这时就应当考虑采取一些必要的工艺措施进行预防。如对钢件进行调质处理,对铸铝件进行退火处理,对不能用热处理方法解决的,也可以采用粗、精加工及对称去余量等常规方法。

3.进给路线的确定

(1)顺铣和逆铣的选择

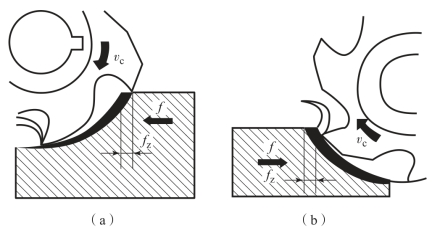

铣削有顺铣和逆铣两种方式(见图5-1-15)。铣刀的旋转方向和工件的进给方向相同时称为顺铣,相反时称为逆铣。

图5-1-15 顺铣与逆铣(https://www.xing528.com)

(a)顺铣;(b)逆铣

(2)铣削外轮廓的进给路线

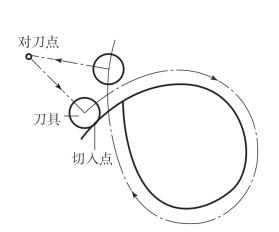

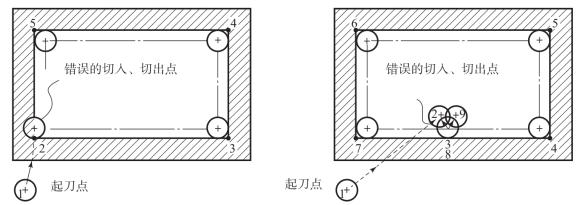

①铣削平面零件外轮廓时,一般采用立铣刀侧刃切削。刀具切入工件时,应避免沿工件外轮廓的法向切入,而应沿切削起始点的延伸线逐渐切入工件,保证零件曲线的平滑过渡。同样,切出工件时,也应避免在切削终点处直接抬刀,要沿着切削终点延伸线逐渐切出工件,如图5-1-16 所示。

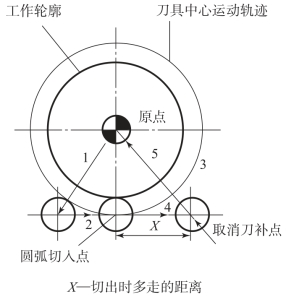

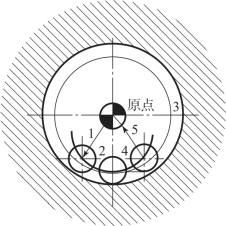

②当用圆弧插补方式铣削外圆时(见图5-1-17),要安排刀具从切向进入圆周铣削加工,当外圆加工完毕后,不要在切点处直接退刀,而应让刀具沿切线方向多运动一段距离,以免取消刀补时,刀具与工件表面相碰,造成工件报废。

图5-1-16 外轮廓加工刀具的切入和切出

图5-1-17 外圆铣削

(3)铣削内轮廓的进给路线

①铣削封闭的内轮廓表面,若内轮廓曲线不允许外延,如图5-1-18 所示,刀具只能沿内轮廓曲线的法向切入、切出,此时刀具的切入、切出点应尽量选在内轮廓曲线两几何元素的交点处。当内部几何元素相切无交点时,如图5-1-19 所示,为防止刀补取消时在轮廓拐角处留下凹口,刀具切入、切出点应远离拐角。

图5-1-18 内轮廓加工刀具的切入和切出

图5-1-19 无交点内轮廓加工刀具的切入和切出

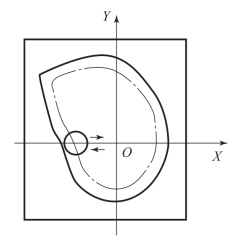

②当用圆弧插补铣削内圆弧时也要遵循从切向切入、切出的原则,最好安排从圆弧过渡到圆弧的加工路线,如图5-1-20 所示,以提高内孔表面的加工精度和质量。

图5-1-20 内圆铣削

(4)铣削内槽的进给路线

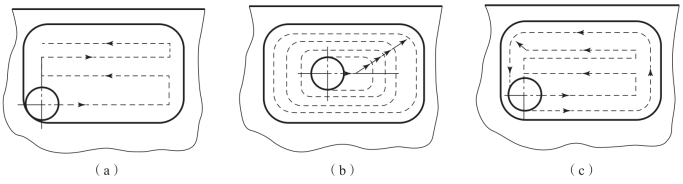

所谓内槽是指以封闭曲线为边界的平底凹槽。对于内槽一律用平底立铣刀加工,刀具圆角半径应符合内槽的图样要求。常用加工进给路线如图5-1-21 所示。

图5-1-21 内槽加工进给路线

(a)行切法;(b)环切法;(c)行切与环切结合法

(5)进给路线确定原则

①铣削工件表面时,要正确选用铣削方式。

②进给路线尽量短,以减少加工时间。

③进刀、退刀位置应选在工件不太重要的部位,并且使刀具沿工件的切线方向进刀、退刀,以避免产生刀痕。在铣削内轮廓表面时,切入/切出无法外延,铣刀只能沿法线方向切入和切出,此时,切入/切出点应选在工件轮廓的两个几何元素的交点上。

④先加工外轮廓,后加工内轮廓。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。