一、任务引入

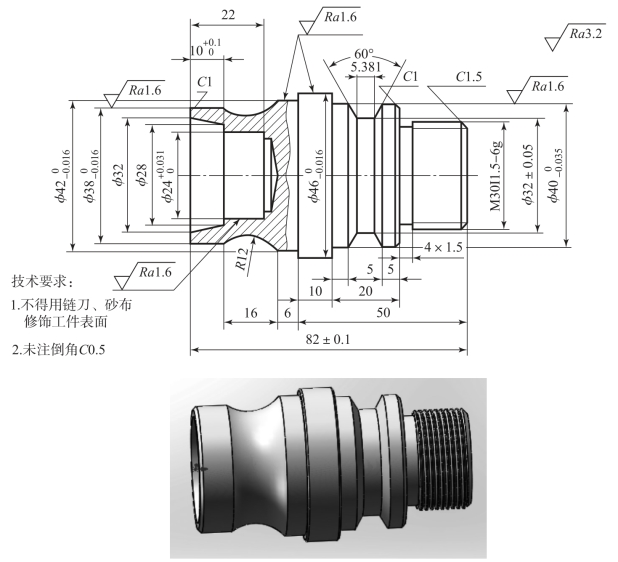

如图4-3-8 所示零件,毛坯为φ50 mm×90 mm 的45 钢,试编写其加工程序。

图4-3-8 综合实例2

二、任务实施

1.编程准备

(1)分析零件图样

该零件的加工为外表面加工,包括φ42 mm、φ46 mm 和φ38 mm、φ40 mm 的外圆柱面;φ24 mm 的内孔及内锥等表面;M30 ×1.5 的外螺纹;矩形槽和梯形槽各一个。图样中有四处直径尺寸为中等公差等级要求,加工时需要用粗、精加工,并在粗、精加工之间加入测量和误差调整补偿。长度尺寸用一般加工方法就可以保证,表面粗糙度要求为Ra1.6 μm。零件材料为45 钢,调质处理,加工后去毛刺。零件的内外轮廓形状采用内外径粗车循环指令G71、G70,仿形粗车循环指令G73,切槽循环指令G75、螺纹循环指令G92。

(2)方案分析

零件轮廓简单,按轮廓粗、精加工。在数控加工中一般要体现工序集中原则,以提高生产率。

(3)夹具分析

零件为一般轴套类零件,采用三爪自定心卡盘装夹,装夹方便、快捷,定位精度高。

(4)刀具、切削用量选择

粗、精加工都选用93°外圆车刀。切削用量推荐值如下:粗加工切削速度n =700 r·min-1,进给量f=0.2 mm·r-1;精加工切削速度取n =1 000 r·min-1,进给量f =0.15 mm·r-1。在加工时,切削速度和进给量可以通过操作面板上的“倍率”修调按键随时调整。

2.编写数控加工工艺

填写综合实例2 的数控加工工艺卡,如表4-3-5 所示。

表4-3-5 综合实例2 数控加工工艺卡

3.编写数控加工程序(https://www.xing528.com)

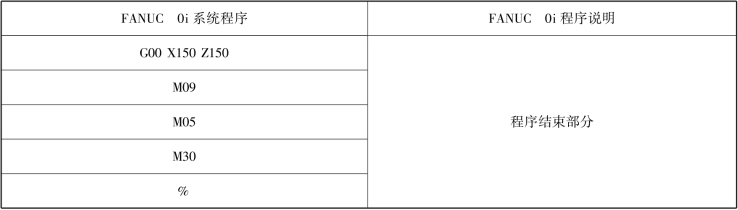

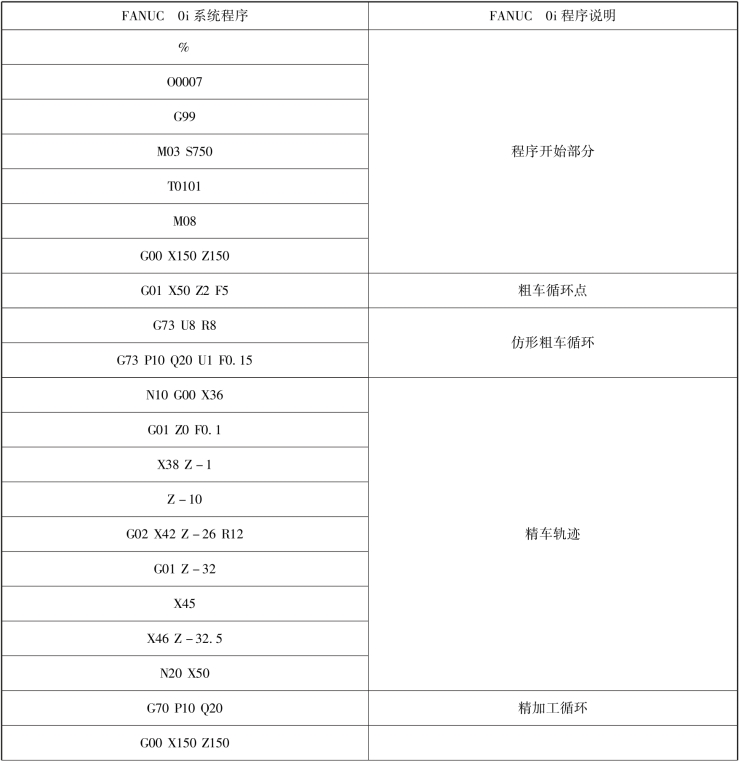

编写综合实例2 的数控加工程序,见表4-3-6 和表4-3-7。

表4-3-6 综合实例2 的数控加工程序(右端外轮廓)

续表

续表

表4-3-7 综合实例2 的数控加工程序(左端外轮廓)

续表

三、加工练习

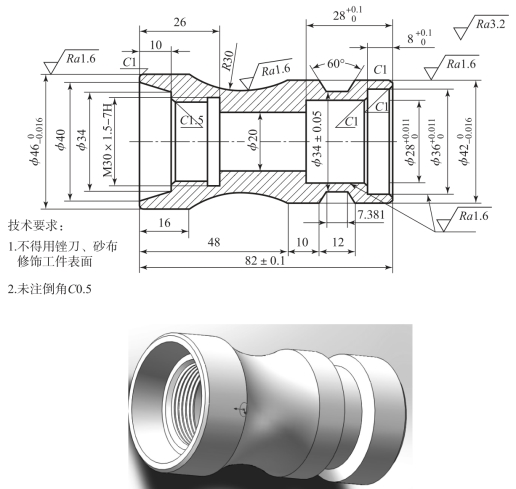

1.如图4-3-9 所示,零件毛坯为φ50 mm×90 mm 的45 钢,试编写其加工程序。

2.如图4-3-10 所示,零件毛坯为φ50 mm×90 mm 的45 钢,试编写其加工程序。

图4-3-9 数控车床加工练习1

图4-3-10 数控车床加工练习2

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。