一、任务引入

如图4-3-1 所示,毛坯尺寸为φ50 mm ×85 mm,试编写其数控车床加工工艺和数控程序。

图4-3-1 综合实例1

二、相关知识

1.数控车床退刀路线的确定

数控系统确定退刀路线时,首先考虑安全性,即在退刀过程中不能与工件或夹具发生碰撞;其次要考虑退刀路线最短。

(1)回参考点路线

数控车回参考点过程中,首先应先进行X 轴方向回参考点,再进行Z 轴方向回参考点,以避免刀架上的刀具与顶尖等夹具发生碰撞。

(2)斜线退刀方式

斜线进退刀方式路线最短,如图4-3-2 (a)所示,外圆表面刀具的退刀常采用这种方式。

(3)径-轴向退刀方式

先径向垂直退刀,到达指定点后,再轴向退刀,如图4-3-2 (b)所示,外切槽常采用这种退刀方式。

(4)轴-径向退刀方式

先轴向退刀,再径向退刀,如图4-3-2 (c)所示,内孔车削刀具常采用这种退刀方式。

图4-3-2 进退刀路线的确定

(a)斜线退刀方式;(b)径-轴向退刀方式;(c)轴-径向退刀方式

2.车内孔加工工艺

(1)车内孔的关键技术

车内孔是常用的孔加工方法之一,可用作粗加工,也可用作精加工。车内孔精度一般可达IT7~IT8,表面粗糙度Ra(1.6~3.2)μm。车内孔的关键技术是解决内孔车刀的刚性问题和内孔车削过程中的排屑问题。

为了增加车削刚性,防止产生振动,要尽量选择刀杆粗、刀尖位于刀杆中心线上的刀具,增加刀杆横截面,装夹时刀杆伸出长度尽可能短,只要略大于孔深即可。刀尖要对准工件中心或稍高,刀杆与轴心线平行。为了确保安全,可在车孔前先用内孔车刀在孔内试走一遍。精车内孔时应保持刀刃锋利,否则容易产生让刀,把孔车成锥形。

内孔加工过程中,主要是要控制切屑流出方向,以解决排屑问题。精车孔时要求切屑流向待加工表面(前排屑),前排屑主要是采用正刃倾角内孔车刀。加工盲孔时,应采用负的刃倾角,使切屑从孔口排出。

(2)内孔加工用刀具

根据不同的加工情况,内孔车刀可分为通孔车刀[图4-3-3 (a)]和盲孔车刀[图4-3-3 (b)]两种。

1)通孔车刀。为了减小径向切削力,防止振动,通孔车刀的主偏角一般取60°~75°,副偏角取15°~30°。为了防止内孔车刀后刀面和孔壁摩擦,后角一般不磨的太大,通常磨成两个后角。

2)盲孔车刀。盲孔车刀是用来车盲孔或台阶孔的,它的主偏角取90°~95°。刀尖在刀杆的最前端,刀尖与刀杆外端的距离应小于内孔半径,否则孔的底平面就无法车平。车内孔台阶时,只要不相碰即可。

为了节省刀具材料和增加刀杆强度,也可将内孔车刀做成如图4-3-3 所示的机夹式内孔车刀。

图4-3-3 机夹式内孔车刀

(a)通孔车刀;(b)盲孔车刀

(3)内孔加工刀具的选择

在为振动敏感的工序选择内孔车刀时应考虑的因素见表4-3-1。

表4-3-1 不同因素的振动波形及图示

(4)内孔车刀的安装

内孔车刀安装的正确与否,直接影响到车削情况及孔的精度,所以在安装时应注意以下几个问题。

①刀尖应与工件中心等高或稍高。如果装得低于中心,由于切削抗力的作用,容易将刀杆压低而产生扎刀现象,并可造成孔径扩大。

②刀杆伸出刀架不宜过长,一般比被加工孔长5~6 mm。

③刀杆基本平行于工件轴线,否则在车削到一定深度时刀杆后半部容易碰到工件孔口。

④盲孔车刀装夹时,内偏刀的主刀刃应与孔底平面成3°~5°的角度,并且在车平面时要求横向有足够的退刀余地。(https://www.xing528.com)

(5)内孔测量

孔径尺寸精度要求较低时,可采用钢直尺、内卡钳或游标卡尺测量;精度要求较高时,可用内径千分尺或内径百分表测量;标准孔还可以采用塞规测量。

①游标卡尺。游标卡尺测量内孔孔径尺寸的测量方法如图4-3-4 所示,测量时应注意尺身与工件端面平行,活动量爪沿圆周方向摆动,找到最大位置。

图4-3-4 游标卡尺测量内孔

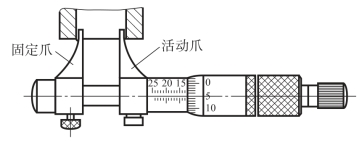

②内径千分尺。内径千分尺测量内孔的使用方法如图4-3-5 所示。这种千分尺刻度线方向和外径千分尺相反,当微分筒顺时针旋转时,活动爪向右移动,量值增大。

图4-3-5 内径千分尺测量内孔

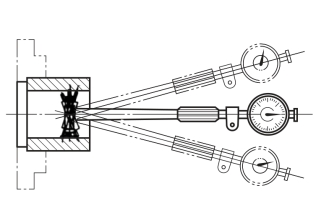

③内径百分表。内径百分表是将百分表装夹在测架上构成。测量前先根据被测工件孔径大小更换固定测量头,用千分尺将内径百分表对准“0”位。测量方法如图4-3-6 所示,摆动百分表取最小值为孔径的实际尺寸。

④塞规。塞规(图4-3-7)由通端和止端组成,通端按孔的最小极限尺寸制成,测量时应塞入孔内,止端按孔的最大极限尺寸制成,测量时不允许插入孔内。当通端能塞入孔内,而止端插不进去时,说明该孔尺寸合格。

图4-3-6 内径百分表测量内孔

图4-3-7 塞规

用塞规测量孔径时,应保持孔壁清洁,塞规不能倾斜,以防造成孔小的错觉,把孔径车大。相反,在孔径小的时候,不能用塞规硬塞,更不能用力敲击。从孔内取出塞规时,要防止与内孔壁发生碰撞。孔径温度较高时,不能用塞规立即测量,以防工件冷缩把塞规“咬住”。

三、任务实施

1.编程准备

(1)分析零件图样

本例中精度要求较高的尺寸主要有:外圆φ42 mm,φ48

mm,φ48 mm,φ30

mm,φ30 mm,内孔φ22

mm,内孔φ22 mm,长度10

mm,长度10 mm,34

mm,34 mm,82 ±0.1 mm 和外螺纹M24 ×1.5 的中径等。对于尺寸精度要求,主要通过在加工过程中的准确对刀、正确设置刀补及磨耗,以及正确制订合适的加工工艺等措施来保证。零件的轮廓形状采用内外轮廓循环指令G71、G70 即可完成编程,外螺纹采用指令G92 编写。

mm,82 ±0.1 mm 和外螺纹M24 ×1.5 的中径等。对于尺寸精度要求,主要通过在加工过程中的准确对刀、正确设置刀补及磨耗,以及正确制订合适的加工工艺等措施来保证。零件的轮廓形状采用内外轮廓循环指令G71、G70 即可完成编程,外螺纹采用指令G92 编写。

(2)方案分析

零件轮廓简单,先预钻孔φ20 mm;粗、精车左端外轮廓、内轮廓,调头夹持外圆φ42 mm,靠紧台阶面,取工件总长,粗、精车右端外轮廓至图纸尺寸,车螺纹退刀槽4 mm×2 mm,粗、精车螺纹至图纸尺寸。

(3)夹具分析

零件为一般轴套类零件,采用三爪自定心卡盘装夹,装夹方便、快捷,定位精度高。

(4)刀具、切削用量选择

粗、精加工都选用93°外圆车刀。切削用量推荐值如下:粗加工切削速度n =600 r·min-1,进给量f=0.2 mm·r-1;精加工切削速度取n =1 000 r·min-1,进给量f =0.15 mm·r-1。在加工时,切削速度和进给量可以通过操作面板上的“倍率”修调按键随时调整。

2.编写数控加工工艺

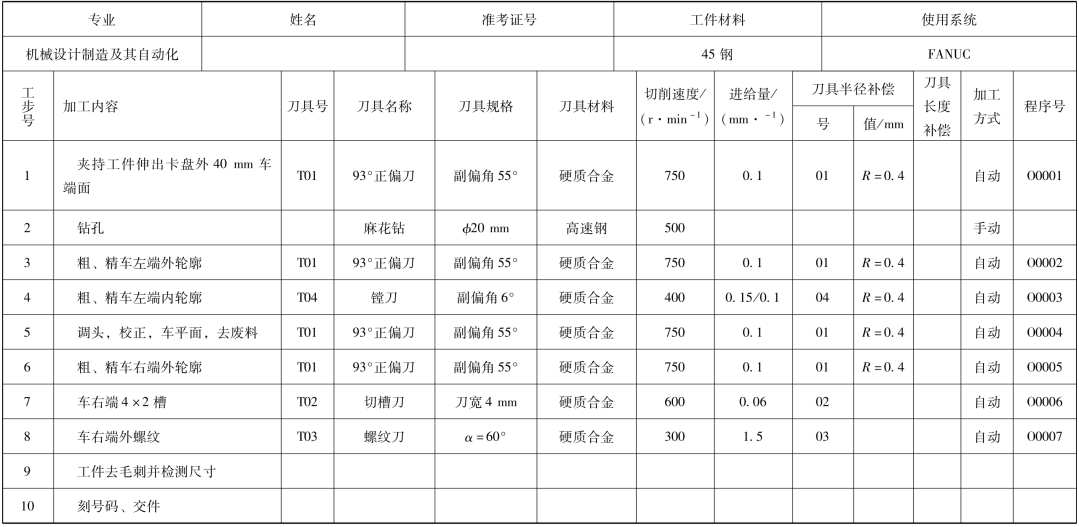

填写数控加工工艺卡如表4-3-2 所示。

表4-3-2 综合实例1的数控加工工艺卡

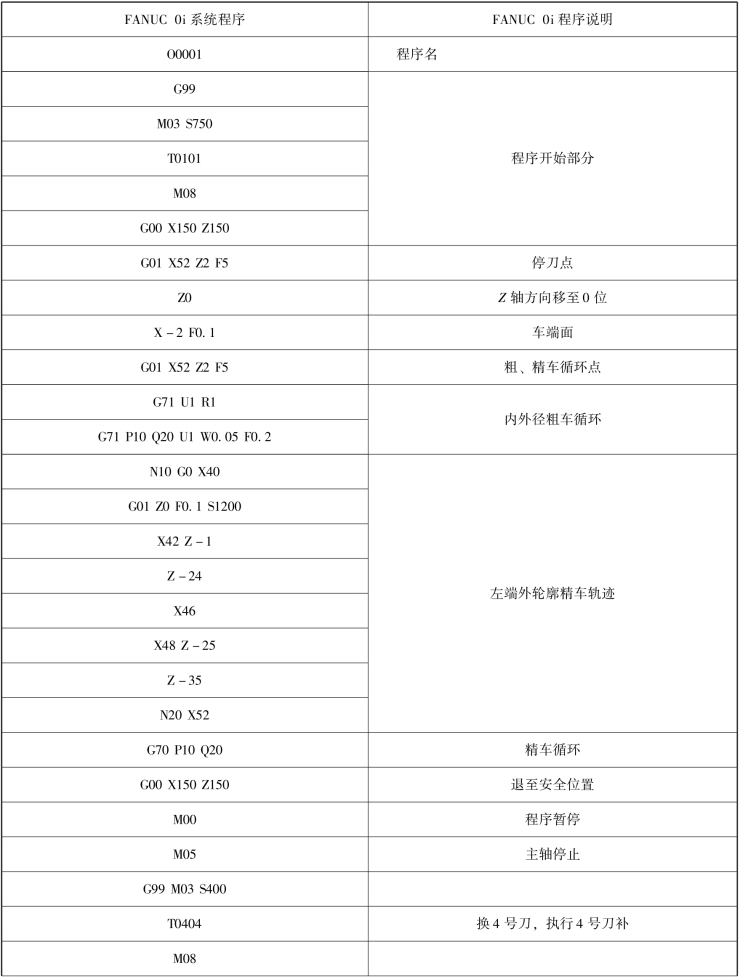

3.编写数控加工程序

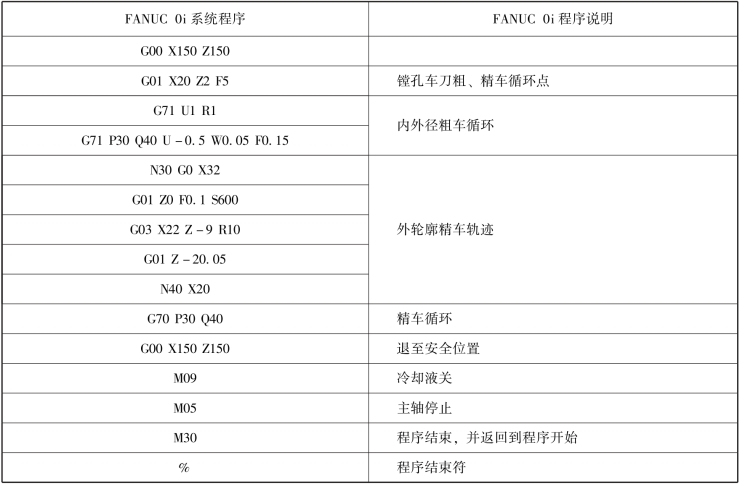

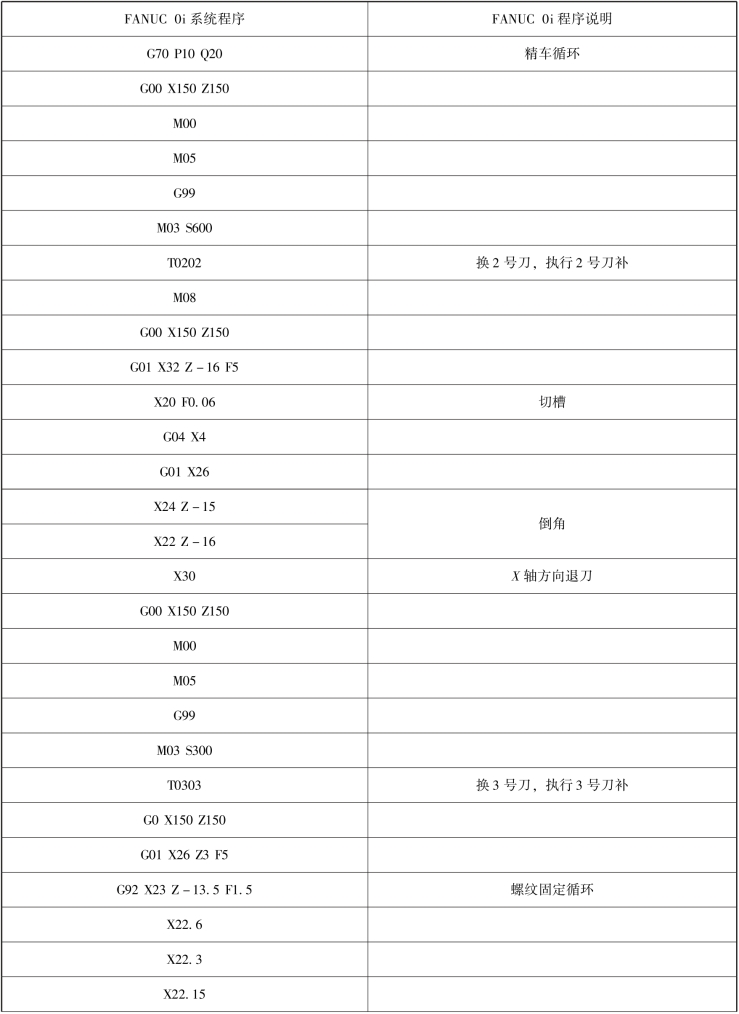

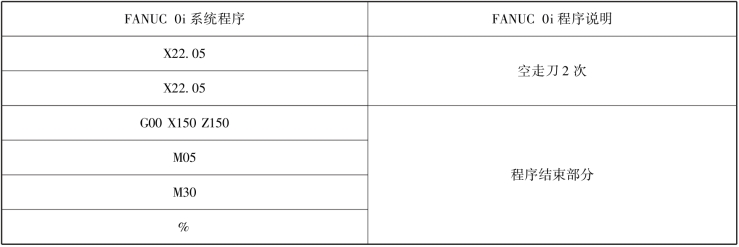

编写综合实例1 的数控车床加工程序,见表4-3-3 和表4-3-4。

表4-3-3 综合实例1 的数控车床加工程序(左端内外轮廓)

续表

表4-3-4 综合实例1 的数控车床加工程序(右端外轮廓切槽螺纹加工)

续表

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。