一、任务引入

制订如图4-2-78 所示零件的加工工艺方案,应用螺纹加工指令编写程序并加工,毛坯选用φ50 mm×60 mm 的钢料。

图4-2-78 螺钉加工

二、相关知识

1.螺纹简述

螺纹是指在圆柱或圆锥母体表面上制出的螺旋线形的、具有特定截面的连续凸起部分,螺纹已标准化,有米制(公制)和英制两种。国际标准采用米制,我国也采用米制。

(1)螺纹分类

螺纹按其母体形状分为圆柱螺纹和圆锥螺纹;按其在母体所处位置分为外螺纹、内螺纹;按其截面形状(牙型)分为三角形螺纹、矩形螺纹、梯形螺纹、锯齿形螺纹及其他特殊形状螺纹,如图4-2-79 所示,三角形螺纹主要用于连接,矩形、梯形和锯齿形螺纹主要用于传动;按螺旋线方向分为左旋螺纹和右旋螺纹,一般常见螺纹为右旋螺纹;按螺旋线的数量分为单线螺纹、双线螺纹及多线螺纹,连接用的多为单线,传动用的采用双线或多线,但一般不超过4 线;按牙的大小分为粗牙螺纹和细牙螺纹等;按使用场合和功能不同,可分为紧固螺纹、管螺纹、传动螺纹、专用螺纹等。

图4-2-79 按截面形状(牙型)分类

(2)普通螺纹主要几何尺寸

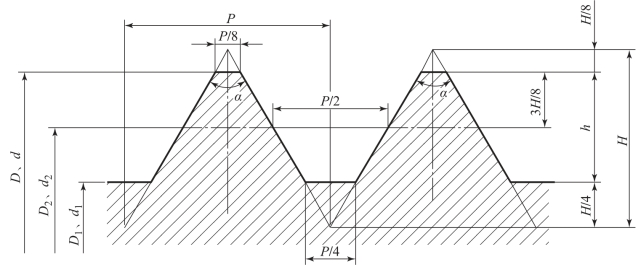

普通螺纹的基本牙型如图4-2-80 所示,该牙型具有螺纹的各基本尺寸。

图4-2-80 普通螺纹的基本牙型

图中:D、d——螺纹外径(大径),与外螺纹牙顶或内螺纹牙底相重合的假想圆柱体直径,螺纹的公称直径即大径;

D2、d2——螺纹中径,母线通过牙型上凸起和沟槽两者宽度相等的假想圆柱体直径;

D1、d1——螺纹内径(小径),与外螺纹牙底或内螺纹牙顶相重合的假想圆柱体直径。

P——螺纹螺距,相邻牙在中径线上对应两点间的轴向距离;

H——螺纹原始三角形高度,H=0.866P;

α——牙型角,螺纹牙型上相邻两牙侧间的夹角;

h——螺纹的牙型高度。

螺纹基本尺寸的计算如下。

1)螺纹的大径(D、d)

螺纹大径的基本尺寸与螺纹的公称直径相同。外螺纹大径在螺纹加工前由外圆的车削得到,该外圆的实际直径通过其大径公差带或借用其中径公差带进行控制。

2)螺纹的中径(D2、d2)

![]()

在数控车床上,螺纹的中径是通过控制螺纹的削平高度(由螺纹车刀的刀尖体现)、牙型高度、牙型角和底径来综合控制的。

3)螺纹的小径(D1、d1)与螺纹的牙型高度(h)

![]()

h=5H/8 =0.541 25P,取h=0.54P

4)螺纹编程直径与总切深量的确定

在编制螺纹加工程序或车削螺纹时,因受到螺纹车刀刀尖形状及其尺寸刃磨精度的影响,为保证螺纹中径达到要求,故在编程或车削过程中通常采用以下经验公式进行调整或确定其编程小径(d′1、D′1),其表达式为

d′1=d-(1.1~1.3)P

D′1=D-P (车削塑性金属)

D′1=D-1.05P (车削脆性金属)

在以上经验公式中,直径d、D 均指其基本尺寸。在各编程小径的经验公式中,已考虑到了部分直径公差的要求。

同样,考虑螺纹的公差要求和螺纹切削过程中对大径的挤压作用,编程或车削过程中的外螺纹大径应比其公称直径小0.1~0.3 mm。

例:在数控车床上加工M24 ×1.5-7h 的外螺纹,采用经验公式取:

螺纹编程大径d′=24-0.13 ×1.5 =23.805 (mm);

半径方向总切深量h′=0.65P=0.65 ×1.5 =0.975 (mm);

编程小径d′1=d-2h′=24-2 ×0.975 =22.05 (mm)。

(3)螺纹的加工方法

①直进法;

②斜进法;

③左右切削法。

(4)螺纹轴向起点和终点尺寸的确定

在数控机床上车削螺纹时,沿螺距方向的Z 轴方向进给应和机床主轴的旋转保持严格的速比关系,但在实际开始车削螺纹时,伺服系统不可避免地有一个加速的过程,结束前也相应地有一个减速的过程。在这两段时间内螺距得不到有效保证。为了避免在进给机构加速或减速过程中切削,故在安排其工艺时要尽可能考虑合理的导入距离δ1和导出距离δ2,如图4-2-81所示。

图4-2-81 螺纹切削的导入/导出距离

δ1和δ2的数值与机床拖动系统的动态特性有关,还与螺纹的螺距和螺纹的精度有关。一般δ1取(2~3)P,对大螺距和高精度的螺纹则取较大值,δ2一般取(1~2)P。若螺纹退尾处没有退刀槽,其δ2=0。这时,该处的收尾形状由数控系统的功能设定或确定。

(5)加工的多刀切削

螺纹走刀次数和进刀量对于螺纹切削工序具有决定性影响。在大多数现代机床上应在螺纹切削周期中给定总螺纹深度和第一次或最后一次切深。为了提高螺纹的切削质量,应使用推荐的进刀量。对于多齿刀片,坚持使用刀片推荐值是极为重要的。

常用公制螺纹切削时的进给次数与实际背吃刀量(直径量)可参考表4-2-29 选取。

表4-2-29 常用普通螺纹切削的进给次数与背吃刀量

2.螺纹切削指令

(1)单一切削循环G32

1)指令格式

G32 X(U)_ Z(W)_ R_ F_;

其中:X(U)_ Z(W)_ ——直线螺纹的终点坐标;

F——直线螺纹的导程,如果是单线螺纹,则为直线螺纹的螺距;

例:G32 Z-20 F1.5;

2)指令的运动轨迹及工艺说明

G32 的执行轨迹如图4-2-82 所示。G32 指令近似于G01 指令,刀具从点B 以每转进给一个导程/螺距的速度切削至点C。其切削前的进刀和切削后的退刀都要通过其他的程序段来实现,如图中AB、CD、DA 的程序段。

图4-2-82 G32 指令的执行轨迹

(2)固定切削循环G92

1)指令格式

G92 X(U)_ Z(W)_ F_;

其中:X(U)_ Z(W)_ ——螺纹切削终点处的坐标,U 和W 后面数值的符号取决于轨迹AB和BC 的方向(图4-2-82);

F——螺纹导程的大小,如果是单线螺纹,则为螺距的大小。

例:G92 X30 Z-30 F2;

2)指令的运动轨迹及工艺说明

G92 圆柱螺纹切削轨迹如图4-3-83 所示,与G90 循环相似,运动轨迹也是一个矩形轨迹。刀具从循环起点A 沿X 轴方向快速移动至点B,然后以导程/转的进给速度沿Z 轴方向切削进给至点C,再沿X 轴方向快速退刀至点D,最后返回循环起点A,准备下一次循环。

在G92 循环编程中仍应注意循环起点的正确选择。通常情况下,X 轴方向循环起点取在离外圆表面1~2 mm (直径量)的地方,Z 轴方向的循环起点根据导入值的大小来进行选取。(https://www.xing528.com)

图4-2-83 G92 圆柱螺纹切削轨迹

(3)复合切削循环G76

1)指令格式

G76 P Q

Q R

R ;

;

G76 X(U)_ Z(W)_ R P

P Q

Q F_;

F_;

其中:m——精加工重复次数01~99;

r——倒角量,即螺纹切削退尾处(45°)的Z 轴方向退刀距离,当导程(螺距)由S表示时,可以从0.1S 到9.9S 设定,单位为0.1S (两位数:从00~99);

α——刀尖角度(螺纹牙型角),可以选择80°、60°、55°、30°、29°和0°共6 种中的任意一种。该值由2 位数规定;

Δdmin——最小切深,该值用不带小数点的半径量表示;

d——精加工余量,该值用带小数点的半径量表示;

X(U)_ Z(W)_ ——螺纹切削终点处的坐标;

i——螺纹半径差,如果i=0,则进行圆柱螺纹切削;

k——牙型编程高度,该值用不带小数点的半径量表示;

Δd——第一刀切削深度,该值用不带小数点的半径量表示;

F——导程,如果是单线螺纹,则该值为螺距。

例:G76 P011030 Q50 R0.05;

G76 X27.6 Z-30.0 R0 P1200 Q400 F2.0;

2)指令的运动轨迹及工艺说明

G76 螺纹切削复合循环的运动轨迹如图4-2-84 所示。以圆柱外螺纹(i 值为0)为例,刀具从循环起点A 处以G00 方式沿X 轴方向进给至螺纹牙顶坐标X 处(点B,该点的坐标值X=小径+2k),然后沿基本牙型一侧平行的方向进给,X 轴方向切深为Δd,再以螺纹切削方式切削至离Z 轴方向终点距离为r 处,倒角退刀至点D,再X 轴方向退刀至点E,最后返回点A,准备第二刀切削循环。

图4-2-84 G76 指令的运动轨迹

图4-2-85 所示为螺纹车刀向深度方向并沿基本牙型一侧的平行方向进刀的轨迹。这样进刀保证了螺纹粗车过程中始终用一个刀刃进行切削,减小了切削阻力,提高了刀具寿命,为螺纹的精车质量提供了保证。

图4-2-85 G76 循环的进刀轨迹

3)注意事项

在G76 循环指令中,m、r、α 用地址符P 及后面各两位数字指定,每个两位数中的前置0 不能省略。

例:P001560

该例的具体含义为:精加工次数“00”即m =0;倒角量“15”即r =15 ×0.1S =1.5S(S 是导程);螺纹牙型角“60”即α=60°。

3.选择合适的螺纹车刀

根据加工场合的不同,选择合适的螺纹车刀至关重要,正确、合适的选择是保证顺利加工的重要前提。需要的参数:加工的螺纹类型(外螺纹还是内螺纹),主轴旋向;螺纹旋向(有左旋或右旋),刀杆和刀片的加工方向(左切或右切);进给方向。

4.螺纹车刀装夹方法

数控加工中,常用焊接式和机夹式内螺纹车刀,如图4-2-86 所示,刀片材料一般为硬质合金或涂镀硬质合金刀片。由于内螺纹车刀的大小受内螺纹底孔直径的限制,所以内螺纹车刀刀体的径向尺寸应比底孔直径小3 mm 以上,否则退刀时易碰伤牙顶。内螺纹车刀除了其刀刃几何形状应具有外螺纹刀尖的几何形状特点外,还应具有内孔车刀的特点。

图4-2-86 内外螺纹车刀

①装夹外螺纹车刀时,刀尖位置一般应对准工件中心(可根据尾座顶尖高度检查)。车刀刀尖角的对称中心线必须与工件轴线垂直,装刀时可用样板来对刀。如果把车刀装斜,就会产生牙型歪斜。刀头伸出不要过长,一般为刀杆厚度的1.5 倍左右。

②装夹内螺纹车刀时,应使刀尖对准工件中心,同时使两刃夹角中线垂直于工件轴线。实际操作中,必须严格按样板找正刀尖角,刀杆伸出长度稍大于螺纹长度,刀装好后应在孔内移动刀架至终点,检查是否有碰撞。高速车螺纹时,为了防止振动和“扎刀”,刀尖应略高于工件中心,一般应高0.1~0.3 mm。

5.螺纹的测量

螺纹的主要测量参数有螺距、大径、小径和中径尺寸。

①大、小径的测量。外螺纹大径和内螺纹的小径的公差一般较大,可用游标卡尺或千分尺测量。

②螺距的测量。螺距一般可用钢直尺或螺距规测量。由于普通螺纹的螺距一般较小,所以采用钢直尺测量时最好测量10 个螺距的长度,然后除以10,就得出一个较正确的螺距尺寸。

③中径的测量。对精度较高的普通螺纹可用螺纹千分尺(图4-2-87)直接测量,所测得的千分尺读数就是该螺纹中径的实际尺寸;也可用“三针”进行间接测量(三针测量法仅适用于外螺纹的测量),但需通过计算后才能得到中径尺寸。

④综合测量。综合测量是指用螺纹塞规或螺纹环规(图4-2-88)的通止规综合检查内、外普通螺纹是否合格。使用螺纹量规时,应按其对应的公差等级进行选择。内螺纹的测量通常采用螺纹塞规进行综合测量,采用这种测量方法时应按其对应的公称直径和公差等级来选取不同规格的塞规。

图4-2-87 外螺纹千分尺

图4-2-88 螺纹塞规与螺纹环规

6.车螺纹加工问题与对策

数控车床加工螺纹过程中产生螺纹精度降低的原因是多方面的,具体原因参见表4-2-30。

表4-2-30 螺纹加工问题及产生原因

三、任务实施

1.编程准备

(1)分析零件图样

该零件的加工为外表面加工,包括φ37 mm、φ29 mm 和φ21 mm 的圆柱面;锥度4∶7 圆锥表面;圆弧R3 mm;5 mm ×2 mm 矩形槽;外螺纹M27 ×2。图样中有三处直径尺寸为中等公差等级要求,加工时需要用粗、精加工,并在粗、精加工之间加入测量和误差调整补偿。长度尺寸用一般加工方法就可以保证,表面粗糙度要求Ra1.6 μm。外切槽刀件材料为45 钢,调质处理,加工后去毛刺。

(2)方案分析

外切槽刀件轮廓简单,按轮廓粗、精加工。在数控加工中一般要体现工序集中原则,以提高生产率。

(3)夹具分析

零件为一般轴套类零件,采用三爪自定心卡盘装夹,装夹方便、快捷,定位精度高。

(4)选择合适刀具和切削用量

2.编写数控加工工艺

填写数控加工工艺卡,如表4-2-31 所示。

表4-2-31 螺钉的数控加工工艺卡

3.编写加工程序

①选择编程原点。选择如图4-2-78 所示的工件两侧端面中心作为工件编程原点。

②循环点的设定。粗、精车外轮廓循环点(52,2)、切槽循环点(32,1)、外螺纹循环点(29,-9)。

③编制数控加工程序。采用G92 指令或者G76 指令编写螺纹加工程序,见表4-2-32和表4-2-33,其他程序略。

表4-2-32 螺钉零件的螺纹加工程序(G92 编写)

表4-2-33 螺钉零件的螺纹加工程序(G76 编写)

四、加工练习

制订如图4-2-89 所示零件的加工工艺方案,应用螺纹加工指令编写程序并加工,毛坯选用φ50 mm×60 mm 的钢料,右侧φ16 mm 的孔已加工出。

图4-2-89 内外螺纹轴

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。