一、任务引入

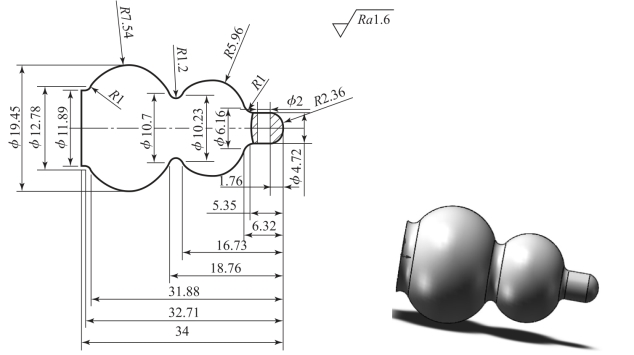

制订如图4-2-61 所示零件的加工工艺方案,应用G73、G70 指令编写程序并加工,毛坯选用φ30 mm×70 mm 的铝棒。

二、相关知识

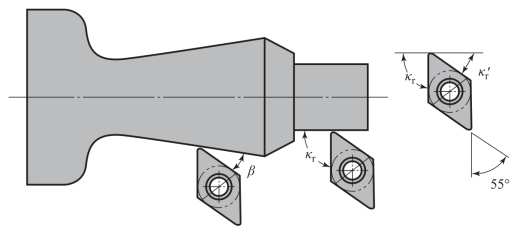

1.车削内凹结构工件对刀具角度的要求及车刀的选择

在加工具有内凹结构工件时(如图4-2-62 所示)。为了保证刀具后刀面在加工过程中不与工件表面发生摩擦,往往要求刀具的副偏角κ′r较大(κ′r>β),由于刀具的主偏角κr一般取值在90°~93° 范围内,所以应选择刀尖角εr较小的刀具,俗称“菱形刀”。

图4-2-61 饰品葫芦

图4-2-62 内凹结构工件对刀具角度的要求

实际生产和实训中可根据实际选择焊接车刀,按加工要求磨出相应的副偏角κ′r,也可以选择机夹车刀。常用的数控机夹车刀如图4-2-63 所示,刀片的刀尖角有80° (C 型)、55° (D 型)、35° (V 型)三种。

2.仿形粗车复合循环(G73)

(1)指令格式

G73 U(Δi)W(Δk)R(d);

G73 P Q

Q U

U W

W F_;

F_;

其中:Δi——X 轴方向退刀量的大小和方向(半径量指定),该值是模态值;

Δk——Z 轴方向退刀量的大小和方向,该值是模态值;

d——分层次数(粗车重复加工次数);

其余参数请参照G71 指令。

例:G73 U3 R3;

G73 P100 Q200 U0.3 W0.05 F0.2;

图4-2-63 内凹轮廓用刀具

(a)菱形外圆车刀;(b)菱形内孔车刀

(2)指令的运动轨迹及工艺说明

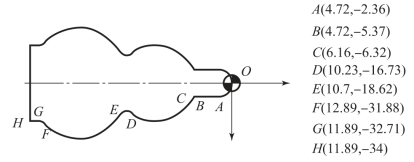

G73 复合循环的轨迹如图4-2-64 所示。

①刀具从循环起点(点C)开始,快速退刀至点D (在X 轴方向的退刀量为Δu/2 +Δi,在Z 轴方向的退刀量为Δk +Δw)。

图4-2-64 G73 复合循环的轨迹

②快速进刀至点E (点E 的坐标值由点A 的坐标值、精加工余量、退刀量Δi 和Δk 及粗切次数确定);

③沿轮廓形状偏移一定值后进行切削至点F。

④快速返回点G,准备第二层循环切削。

⑤如此分层(分层次数由循环程序中的参数d 确定)切削至循环结束后,快速退回循环起点(点C)。

⑥G73 循环主要用于车削固定轨迹的轮廓。这种复合循环,可以高效地切削铸造成形、锻造成形或已粗车成形的工件。对不具备类似成形条件的工件,若采用G73 进行编程与加工,不但会增加刀具在切削过程中的空行程,而且也不便计算粗车余量。

⑦G73 程序段中,ns所指程序段可以向X 轴或Z 轴的任意方向进刀。

⑧G73 循环加工的轮廓形状,没有单调递增或单调递减形式的限制。

3.使用内、外圆复合固定循环(G71、G72、G73、G70)时的注意事项

①选用内、外圆复合固定循环,应根据毛坯的形状、工件的加工轮廓及其加工要求适当进行。

●G71 固定循环主要用于对径向尺寸要求比较高、轴向切削尺寸大于径向切削尺寸的毛坯工件进行粗车循环。编程时,X 轴方向的精车余量取值一般大于Z 轴方向精车余量的取值,参见程序“O0205”。

●G72 固定循环主要用于对端面精度要求比较高、径向切削尺寸大于轴向切削尺寸的毛坯工件进行粗车循环。编程时,Z 轴方向的精车余量取值一般大于X 轴方向精车余量的取值,参见程序“O0207”。

●G73 固定循环主要用于已成形工件的粗车循环。精车余量根据具体的加工要求和加工形状来确定,参见程序“O0208”。

②使用其他内、外圆复合固定循环进行编程时,在其ns~nf之间的程序段中,不能含有以下指令。

●固定循环指令;

●参考点返回指令;

●螺纹切削指令;

●宏程序调用(G73 指令除外)或子程序调用指令。(https://www.xing528.com)

③执行G71、G72、G73 循环时,只有在G71、G72、G73 指令的程序段中F、S、T 是有效的,在调用的程序段ns~nf之间编入的F、S、T 功能将被全部忽略。相反,在执行G70精车循环时,G71、G72、G73 程序段中指令的F、S、T 功能无效,这时,F、S、T 的值取决于程序段ns~nf之间编入的F、S、T 功能。

④在G71、G72、G73 程序段中,Δd (Δi)、Δu 都用地址符U 进行指定,而Δk、Δw 都用地址符W 进行指定,系统是根据G71、G72、G73 程序段中是否指定P、Q 来区分Δd(Δi)、Δu 及Δk、Δw 的。当程序段中没有指定P、Q 时,该程序段中的U 和W 分别表示Δd(Δi)和Δk;当程序段中指定了P、Q 时,该程序段中的U、W 分别表示Δu 和Δw。

⑤在G71、G72、G73 程序段中的Δw、Δu 是指精加工余量值,该值按其余量的方向有正、负之分。另外,G73 指令中的Δi、Δk 值也有正、负之分,其正负值是根据刀具位置和进退刀方式来判定的。

4.G71、G72 及G73 指令的选用方法

G71、G72 及G73 指令均为粗加工循环指令,G71 和G72 指令主要用于加工棒料毛坯,G73 指令主要用于加工毛坯余量均匀的铸造、锻造成形工件。G71、G72 及G73 指令的选择原则主要看余量的大小及分布情况,选择不当会导致空走刀轨迹很多。

5.选择恒线速度加工G96,达到图样表面粗糙度

指令格式:G50 S_;(限制主轴最高转速)

G96 S_;(恒线速度,m/min)

G97;(恒转速,r·min-1)

例:G50S1500;

G96S150;

…

G97;

三、任务实施

1.编程准备

(1)分析零件图样

该工件表面由直线、圆弧表面组成,加工后不但要符合图纸尺寸要求,而且要求圆弧顶端没有凸台。尺寸标注完整,轮廓描述清楚。工件材料为铝棒。外轮廓形状采用外轮廓循环指令G73、G70 即可完成编程。

(2)工艺分析

工件轮廓简单,首先完成工件右轮廓,完成R2.36 mm、R1 mm、R5.96 mm、R1.2 mm、R7.54 mm、R1 mm 圆弧和φ4.72 mm、φ11.89 mm 外圆的加工。卸下工件,用铣床加工φ2 mm的孔,通过车床二次装夹,换切槽刀,完成长度为34 mm 的尺寸要求。注:切断、退刀应先退出X 轴。

(3)夹具分析

工件为一般轴套类工件,采用三爪自定心卡盘装夹,装夹方便、快捷,定位精度高。

(4)刀具选择

粗、精加工都选用93° (副偏角为47°)外圆车刀。

(5)切削用量

切削用量推荐值有:粗加工切削速度n=700 r·min-1,进给量f=0.15 mm·r-1;精加工切削速度取n=1 200 r·min-1,进给量f=0.1 mm·r-1。在加工时,切削速度和进给量可以通过操作面板上的“倍率”修调按键随时调整。

2.编写数控加工工艺

填写数控加工工艺卡,如表4-2-23 所示。

表4-2-23 饰品葫芦数控加工工艺卡

续表

3.编写加工程序

①选择编程原点。如图4-2-65 所示,选择工件右端面的中心作为工件编程原点。精车轨迹为O-A-B-C-D-D-F-G-H。

图4-2-65 饰品葫芦精车轨迹

②X 轴方向精车余量留0.5 mm,Z 轴方向精车余量为0 mm,循环起点定在(32,2)。

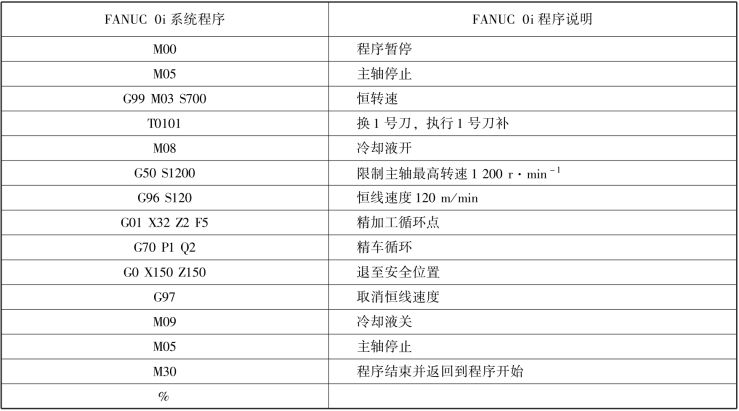

③编制数控加工程序。采用G73、G70 编程指令编写的数控车床加工程序见表4-2-24。

表4-2-24 饰品葫芦数据加工程序

续表

四、加工练习

车削如图4-2-66 所示的宫廷酒杯,毛坯尺寸为φ40 mm×120 mm,材料为铝棒。

图4-2-66 宫廷酒杯

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。