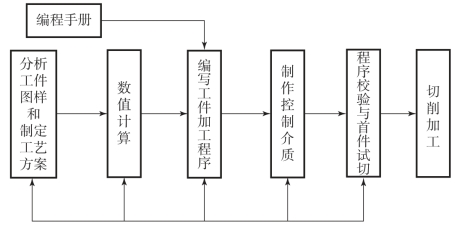

数控编程是指从工件图样到获得数控加工程序的全部工作过程,其编程步骤为:分析工件图样和制定工艺方案、数值计算、编写工件加工程序、制作控制介质、程序校验与首件试切,如图3-1-1 所示。

图3-1-1 数控编程步骤

1.分析工件图样和制定工艺方案

分析工件图样和制定工艺方案的目的,是确定加工方法、制订加工计划,以及确认与生产组织有关的问题,此步骤的内容包括:

①确定加工所用的机床;

②确定装夹方法;

③确定采用何种刀具或采用多少把刀进行加工;

④确定加工路线,即选择对刀点、程序起点(又称加工起点,加工起点常与对刀点重合)、走刀路线、程序终点(程序终点常与程序起点重合);

⑤确定切削深度和宽度、进给速度、主轴转速等切削参数;(https://www.xing528.com)

⑥确定加工过程中是否需要提供冷却液、是否需要换刀、何时换刀等。

2.数值计算

根据已确定的加工路线和加工误差,计算刀具中心(或刀尖)运行轨迹数据。数值计算的复杂程度取决于工件的复杂程度和数控系统的功能。对于由直线和圆弧组成的简单轮廓,只需计算出几何元素的交点或切点、起点、终点和圆弧的圆心坐标等,这可由人工来完成。对于形状较复杂的工件,如非圆曲线等,就需要用直线段或圆弧段来逼近求节点(逼近线段与非圆曲线的交点)坐标,这需要借助计算机和专门软件来进行计算。

3.编写工件加工程序

根据工艺过程、数值计算结果以及辅助操作要求,按照数控系统要求的程序格式和代码格式编写出加工程序。

4.制作控制介质

加工程序编写完成后,编程者或机床操作者可通过CNC 机床的操作面板,在EDIT 方式下直接将程序信息键入CNC 系统程序存储器中;也可以根据CNC 系统输入/输出装置的不同,先将程序单的程序制作成或转移至某种控制介质,再通过输入/输出装置,将控制介质上的程序信息输入到CNC 系统程序存储器中。

5.程序校验与首件试切

为了保证工件加工的正确性,数控程序必须经过校验和试切才能用于正式加工。通常可以采用机床空运行和模拟加工的方法来检查加工程序,但这些方法不能检验被加工工件的精度。要检验被加工工件的加工精度,通常通过首件试切,若发现加工精度达不到要求,应分析其误差产生的原因,采取措施加以纠正。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。