闭环和半闭环伺服系统的位置控制可以由CNC 装置的软件实现,也可以由CNC 装置以外的专用装置实现。实现位置控制的专用装置有全硬件伺服系统,也有全数字伺服系统。在全数字伺服系统中,使用一个或多个微处理器为控制核心,通过软件实现伺服系统的所有控制功能。采用全数字伺服系统配合CNC 装置实现位置控制,是数控机床伺服系统的发展方向,实践中已被广泛采用。

1.数字脉冲比较伺服系统

目前,数控系统使用的全硬件伺服系统多为数字脉冲比较伺服系统。在数字脉冲比较伺服系统中,指令位移和实际位移均采用数字脉冲或数码表示,采用数字脉冲比较的方法构成位置闭环控制。这种系统的优点是结构比较简单,易于实现数字化控制,其控制性能优于相位和幅值伺服系统。在半闭环控制的数字脉冲比较伺服系统中,多使用脉冲编码器或绝对值编码器作为检测元件;在闭环控制的数字脉冲比较伺服系统中,多使用光栅或绝对值磁尺、绝对值光电编码尺作为检测元件。

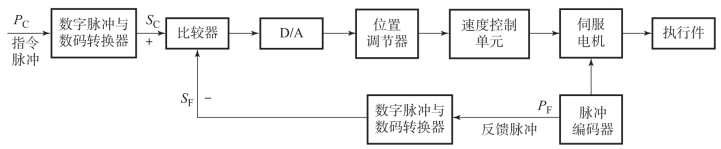

下面以采用脉冲编码器作为检测元件的半闭环数字脉冲比较伺服系统为例,说明位置控制工作原理。其系统框图如图2-7-28 所示。

脉冲编码器与伺服电动机的转轴(或滚动丝杠、齿轮轴等)连接,随着伺服电动机的转动产生反馈脉冲序列PF,其脉冲个数与转角位移成正比,脉冲频率与转速成正比。CNC装置插补运算输出的进给指令脉冲序列为PC。指令脉冲与反馈脉冲分别由各自的数字脉冲与数码转换器转换为数值(如采用可逆计数器对输入脉冲进行计数,并以数值输出),指令脉冲序列对应数值SC,反馈脉冲序列对应数值SF。比较器为减法器(全加器),实现偏差运算,得到位移偏差e=SC-SF。当执行部件处于静止状态时,如果指令脉冲SC为0,这时反馈脉冲SF也为0,位移偏差e为0,速度指令为0,工作台保持静止不动。随着指令脉冲的输出,SC≠0,在执行部件尚未移动之前,反馈脉冲SF仍为0,这时比较器输出的位移偏差e≠0。若指令脉冲为正向进给脉冲e>0,经数/模转换器(D/A)转换后,再经位置调节器、速度控制单元驱动伺服电机正向转动,带动执行部件正向运动。随着伺服电机转动,脉冲编码器产生反馈脉冲,SF增大,只要SF≠SC,就有e>0,伺服电动机继续运转,直到SF=SC,即反馈脉冲个数等于指令脉冲个数时,即e =0,工作台停在指令规定的位置上。如果插补器继续输出正向运动指令脉冲,执行部件继续正向运动。当指令脉冲为反向运动脉冲时,控制过程与正向进给时基本相同,只是偏差e <0,工作台反向进给。

图2-7-28 半闭环数字脉冲比较伺服系统框图

在数字脉冲比较伺服系统中,实现位置比较涉及两个主要器件,即比较器和数字脉冲与数码转换器。数字脉冲比较伺服系统使用的比较器有多种结构,常用的有数值比较器、数字脉冲比较器和数值与数字脉冲比较器。

CNC 装置插补运算输出的指令信号和测量装置的反馈信号,可以是脉冲序列的形式,也可以是数码形式。当其信号形式与使用的比较器要求的输入形式一致时,可直接输入;不一致时,应进行信号形式上的转换,使用的器件统称为数字脉冲与数码转换器。数字脉冲与数码转换器有两类,一是数字脉冲-数码转换器,可将数字脉冲转化为数值;二是数码-数字脉冲转换器,可将数值转化为数字脉冲。

2.全数字伺服系统(https://www.xing528.com)

全数字伺服系统用计算机软件来实现伺服系统全部信息处理和控制功能,主要包括位置环、速度环和电流环中控制任务的实现。全数字伺服系统可以包括位置环控制,也可以将位置环控制任务交给CNC 装置由软件完成。

全数字伺服系统在硬件构成上可以使用一个微处理器完成所有控制任务,也可以使用多个微处理器将控制任务分解为位置控制、速度控制和电流控制、SPWM 等几部分,各部分控制功能采用单独的微处理器构成相应的功能模块分别加以实现。

全数字伺服系统的微处理器主要采用DSP (Digital Signal Processor)或通用的单片机,也可直接采用工业PC 机作为全数字伺服系统控制器。

全数字伺服系统具有以下特点。

①采用现代控制理论,通过计算机软件实现最优控制。

②是一种离散系统,离散系统的校正环节(如比例、积分、微分控制,即PID 控制)可由软件实现。由位置、速度和电流构成的三环反馈全部实现数字化,各控制参数可以用数字形式设定,非常灵活方便。尤其是可以利用计算机良好的人机界面进行图形化调试,并将伺服系统调试后的性能结果定量显示出来。

③在检测灵敏度、时间漂移、噪声、温度漂移及抗外部干扰等方面都优于模拟伺服系统和模拟数字混合伺服系统。

④高速度、高性能的微处理器的运用,使运算速度大幅提高,也使得全数字伺服系统具有较高的动、静态精度。

⑤控制技术的软件化和硬件的通用化使伺服控制装置的成本大大降低,互换性提高。

目前,全数字伺服系统已获得广泛应用,将成为伺服系统的主流。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。