以直流伺服电机作为驱动元件的伺服系统称为直流伺服系统,因为直流伺服电机实现调速比较容易,为一般交流电机所不及,尤其是他励和永磁直流伺服电机,其机械特性比较硬,所以直流电机自20 世纪70年代以来,在数控机床上得到了广泛的应用。

1.直流伺服电机的结构与分类

直流伺服电机的品种很多,根据磁场产生的方式可分为他励式、永磁式、并励式、串励式和复励式五种,其中,永磁式用氧化体、铝镍钴、稀土钴等软磁性材料建立励磁磁场;在结构上,直流伺服电机有一般电枢式、无槽电枢式、印刷电枢式、绕线盘式和空心杯电枢式等,为避免电刷换向器的接触,还有无刷直流伺服电机;根据控制方式,直流伺服电机可分为磁场控制方式和电枢控制方式,永磁直流伺服电机只能采用电枢控制方式,一般电磁式直流伺服电机大多也用电枢控制方式。

在数控机床中,进给系统常用的直流伺服电机主要有以下几种。

(1)小惯性直流伺服电机

小惯性直流伺服电机因转动惯量小而得名。这类电机一般为永磁式,电枢绕组有无槽电枢式、印刷电枢式和空心杯电枢式三种。因为小惯量直流电机可最大限度地减小电枢的转动惯量,所以能获得最快的响应速度。在早期的数控机床上,这类伺服电机应用得比较多。

(2)大惯量宽调速直流伺服电机

大惯量宽调速直流伺服电机又称直流力矩电机。一方面,由于它的转子直径较大,线圈绕组匝数增加,力矩大,转动惯量比其他类型电机大,且能够在承受较大过载转矩时长时间地工作,因此可以直接与丝杠相连,不需要中间传动装置。另一方面,由于它没有励磁回路的损耗,它的外形尺寸比类似的其他直流伺服电机小。它还有一个突出的特点,是能够在较低转速下实现平稳运行,最低转速可以达到1 r·min-1,甚至0.1 r·min-1。因此,这种伺服电机在数控机床上得到了广泛的应用。

(3)无刷直流伺服电机

无刷直流伺服电机又叫无整流子电机。它没有换向器,由同步电机和变频器组成,变频器由装在转子上的转子位置传感器控制。它实质是一种交流调速电机,由于其调速性能可达到直流伺服发电机的水平,又取消了换向装置和电刷部件,大大地提高了电机的使用寿命。

2.直流伺服电机的调速原理与方法

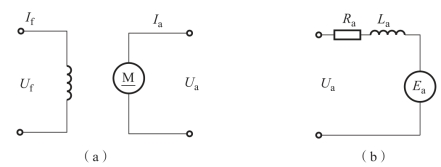

直流伺服电机由磁极(定子)、电枢(转子)和电刷与换向器三部分组成。以他励式直流伺服电机为例,研究直流伺服电机的机械特性。直流伺服电机的工作原理是建立在电磁定律的基础上,即电流切割磁力线,产生电磁转矩,如图2-7-11 所示。电磁电枢回路的电压平衡方程式为

![]()

式中:Ra为电机电枢回路的总电阻;

Ua为电机电枢的端电压;

Ia为电机电枢的电流;

Ea为电枢绕组的感应电动势。

图2-7-11 他励直流伺服电机工作原理和等效电路

(a)工作原理;(b)等效电路

当励磁磁通Φ 恒定时,电枢绕组的感应电动势与转速成正比,则

![]()

式中:CE为电动势常数,表示单位转速时所产生的电动势;

n为电机转速。

电机的电磁转矩为

![]()

式中:Tm为电机电磁转矩;

CT为转矩常数,表示单位电流所产生的转矩。

将式(2-7-1)~ (2-7-3)联立求解,即可得出他励式直流伺服电机的转速公式

式中,n0为电机理想空载转速。

直流电机的转速与转矩的关系称为机械特性。机械特性是电机的静态特性,是稳定运行时带动负载的性能,此时,电磁转矩与外负载相等。当电机带动负载时,电机转速与理想转速产生转速差Δn,它反映了电机机械特性的硬度,Δn 越小,表明机械特性越硬。由直流伺服电机的转速公式(2-7-4)可知,直流电机的基本调速方式有三种,即调节电阻Ra、调节电枢电压Ua和调节磁通Φ 的值,又称电阻调速、调压调速和调磁调速。但电枢电阻调速不经济,而且调速范围有限,很少采用。在调节电枢电压时,若保持电枢电流Ia不变,则磁场磁通Φ 保持不变,由式(2-7-3)可知,电机电磁转矩Tm保持不变,为恒定值,因此称调压调速为恒转矩调速。调磁调速时,通常保持电枢电压Ua为额定电压,由于励磁回路的电流不能超过额定值,因此励磁电流总是向减小的趋势调整,使磁通下降,称为弱磁调速,此时转矩Tm也下降,则转速上升。调速过程中,电枢电压Ua不变,若保持电枢电流Ia也不变,则输出功率维持不变,故调磁调速又称为恒功率调速。

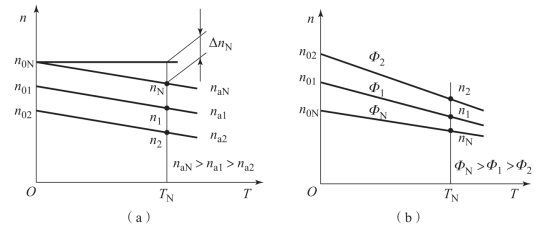

直流伺服电机在调节电枢电压和调节磁通调速方式的机械特性曲线如图2-7-12 所示。图中,nN为额定转矩TN时的额定转速,ΔnN为额定转速差。由图2-7-12 (a)可见,当调节电枢电压时,直流伺服电机的机械特性为一组平行线,即机械特性曲线的斜率不变,而只改变电机的理想转速,保持了原有较硬的机械特性,所以数控机床伺服进给系统的调速采用调节电枢电压调速方式。由图2-7-12 (b)可见,调磁调速不但改变了电机的理想转速,而且使直流伺服电机机械特性变软,所以调磁调速主要用于机床主轴电机调速。

图2-7-12 直流伺服电机的机械特性

(a)改变电枢电压;(b)改变磁通

Δn 的大小与电机的调速范围密切相关。如果Δn 值比较大,不可能实现宽范围的调速。而永磁式直流伺服电机的机械特性的Δn 值比较小,满足于这一要求,因此,进给系统常采用永磁式直流伺服电机。

3.直流伺服电机速度控制单元的调速控制方式

直流伺服电机速度控制单元的作用是将转速指令信号转换成电枢的电压值,达到速度调节的目的。现代直流伺服电机速度控制单元常采用的调速方法有晶闸管(Semiconductor Contro1 Rectifier,SCR)调速系统和晶体管脉宽调制(Pulse Width Modulation,PWM)调速系统。(https://www.xing528.com)

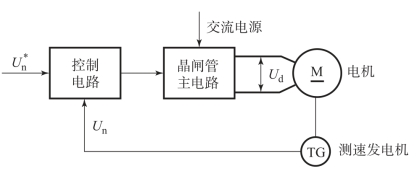

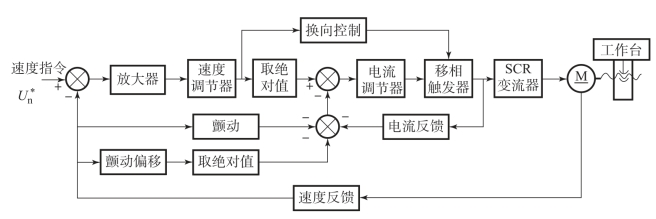

(1)晶闸管调速系统

在大功率及要求不很高的直流伺服电机调速控制中,晶闸管调速控制方式仍占主流。图2-7-13 所示为晶闸管直流调速基本原理框图。由晶闸管组成的主电路在交流电源电压不变的情况下,通过控制电路可方便地改变直流输出电压的大小,该电压作为直流伺服电机的电枢电压Ud,即可成为直流伺服电机的调压调速方式。图2-7-13 中,改变速度控制电压 即可改变电枢电压Ud,从而得到速度控制电压所要求的电机转速。由测速发电机获得的电机实际转速电压Un作为速度反馈与速度控制电压

即可改变电枢电压Ud,从而得到速度控制电压所要求的电机转速。由测速发电机获得的电机实际转速电压Un作为速度反馈与速度控制电压 进行比较,形成速度环的目的是改善电机运行的机械特性。

进行比较,形成速度环的目的是改善电机运行的机械特性。

图2-7-13 晶闸管直流调速原理框图

晶闸管调速系统采用的是大功率晶闸管,它的作用有两个,一是用作整流,将电网交流电变为直流,并将调节回路的控制功率放大,得到较高电压与较大电流以驱动电机;二是在可逆控制电路中,电机制动时把电机运转的惯性能转变为电能,并回馈给交流电网,实现逆变。为了对晶闸管进行控制,必须设有触发脉冲发生器,以产生合适的触发脉冲。该脉冲必须与供电电源频率及相位同步,保证晶闸管的正确触发。

在数控机床中,直流主轴电机或进给直流伺服电机的转速控制是典型的正/反转速度控制系统,既可使电机正转,又可使电机反转,俗称四象限运行。晶闸管调速系统的主电路普遍采用三相桥式反并联可逆电路,如图2-7-14 所示。它由12 个可控硅大功率晶闸管组成,晶闸管分两组,每组按三相桥式连接,两组反并联,分别实现正转和反转。反并联是指两组交流桥反极性并联,由一个交流电源供电。每组晶闸管都有两种工作状态:整流和逆变。一组处于整流工作时,另一组处于待逆变状态。在电机降速时,逆变组工作。为了保证合闸后两个串联的晶闸管能够同时导通或电流截止后再导通,必须对共阳极组和共阴极组的两个晶闸管同时发出脉冲。

图2-7-14 三相桥式反并联可逆电路

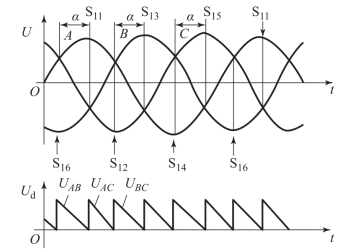

三相全控桥式电路的电压波形和电流波形如图2-7-15 所示。图上所标出的晶闸管触发角α=π/3。晶闸管以π/3 的间隔按次序开通,每6 个脉冲电机转1 转。由于晶闸管以较快的速率被触发,所以流经电机的电流几乎是连续的。

图2-7-15 三相全控桥式电路的电压波形和电流波形

由波形图可见,只要改变触发角α 的值,则就可以改变电机电压的输入值,进而调节直流电机电枢的电流值,达到调节直流电机速度的目的,但调速范围比较小,机械特性比较软,是一种开环控制方法。在数控机床的伺服控制系统中,为满足调速范围的要求,引入速度反馈;为增加机械特性硬度,增加一个电流反馈环节,构成闭环控制系统。图2-7-16所示为数控机床中较常见的一种晶闸管直流双环调速系统。该系统是典型的串级控制系统,内环为电流环,外环为速度环,驱动控制电源为晶闸管变流器。

图2-7-16 直流双环调速系统

速度调节器的作用是使电机转速n 跟随给定电压 变化,保证转速稳态无静差,对负载变化起抗干扰作用。速度调节器输出限幅值决定电枢主回路的最大允许电流值Idmax。电流调节器的作用是对电网电压波动起及时抗干扰的作用:启动时保证获得允许的最大电流Idmax;在转速调节过程中使电枢电流跟随其给定电压值变化;当电机过载甚至堵转时,即有很大的负载干扰时,可以限制电枢电流的最大值,从而起到快速的过载电流安全保护作用,如果故障消失,系统能自动恢复正常工作。

变化,保证转速稳态无静差,对负载变化起抗干扰作用。速度调节器输出限幅值决定电枢主回路的最大允许电流值Idmax。电流调节器的作用是对电网电压波动起及时抗干扰的作用:启动时保证获得允许的最大电流Idmax;在转速调节过程中使电枢电流跟随其给定电压值变化;当电机过载甚至堵转时,即有很大的负载干扰时,可以限制电枢电流的最大值,从而起到快速的过载电流安全保护作用,如果故障消失,系统能自动恢复正常工作。

(2)PWM 调速系统

与晶闸管相比,功率晶体管控制电路简单,不需要附加关断电路,开关特性好。目前功率晶体管的耐压性能及制造工艺都已大大得到提高,因此,在中、小功率直流伺服系统中,PWM 调速控制系统已得到了广泛应用。

PWM 就是使功率晶体管工作于开关状态,开关频率保持恒定,用改变开关导通时间的方法来调整晶体管的输出,使电机两端得到宽度随时间变化的电压脉冲。当开关在每一周期内的导通时间随时间发生连续地变化时,电机电枢得到的电压平均值也随时间连续地发生变化,而由于内部的续流电路和电枢电感的滤波作用,电枢上的电流则连续地改变,从而达到调节电机转速的目的。

PWM 的基本原理如图2-7-17 所示,若脉冲的周期固定为T,在一个周期内高电平信号持续的时间(导通时间)为Ton,高电平信号持续的时间与脉冲周期的比值称为占空比λ,则图中直流电机电压的平均值为

![]()

式中:E为电源电压;

λ为占空比,其表达式为

![]()

当电路中开关功率晶体管关断时,由二极管VD 续流,电机便可以得到连续电流。实际的PWM 系统先产生微电压脉宽调制信号,再由该脉冲信号去控制功率晶体管的导通与关断。

图2-7-17 脉宽调制(PWM)的原理

(a)原理图;(b)控制电压、电枢电压和电流的波形

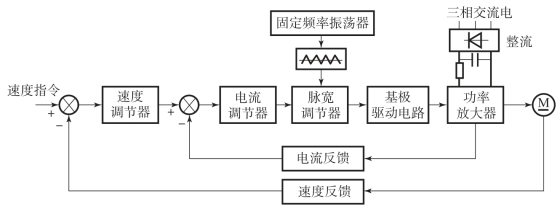

1)PWM 调速系统的组成原理

图2-7-18为PWM 调速系统组成原理图。该系统由控制部分、功率晶体管放大器和全波整流器三部分组成。控制部分包括速度调节器、电流调节器、固定频率振荡器、三角波发生器、脉宽调制器和基极驱动电路。其中速度调节器和电流调节器与晶闸管调速系统相同,控制方法仍然是采用双环控制。不同部分是脉宽调制器、基极驱动电路和功率放大器。

图2-7-18 PWM 调速系统组成原理

与晶闸管调速系统相比,PWM 调速系统有以下特点。

①频带宽。晶体管的结电容小,截止频率高,比晶闸管高一个数量级,因此PWM 调速系统的开关工作频率一般为2 kHz,有的高达5 kHz,使电流的脉动频率远远超过机械系统的固有频率,避免机械系统由于机电耦合产生共振。另外,晶闸管调速系统开关频率依赖于电源的供电频率,无法提高系统的开关工作频率,因此系统的响应速度受到限制。而PWM调速系统在与小惯量电机相匹配时,可充分发挥系统的性能,获得很宽的频带,使整体系统的响应速度增高,能实现极快的定位速度和很高的定位精度,适合启动频繁的工作场合。

②电流脉动小。电机为感性负载,电路的电感值与频率成正比,因而电流的脉动幅值随开关频率的升高而降低。PWM 调速系统的电流脉动系数接近于1,电机内部发热小,输出转矩平稳,有利于电机低速运行。

③电源功率因数高。在晶闸管调速系统中,随导通角的变化,电源电流发生畸变,在工作过程中,电流为非正弦波,从而降低了功率因数,且给电网造成污染。这种情况导通角越小越严重。而PWM 调速系统的直流电源相当于晶闸管导通角最大时的工作状态,功率因数可达90%。

④动态硬度好。PWM 调速系统的频带宽校正伺服系统负载瞬时扰动的能力强,提高了系统的动态硬度,且具有良好的线性,尤其是接近零点处的线性好。

2)脉宽调制器

脉宽调制器的作用是将电压量转换成可由控制信号调节的矩形脉冲,即为功率晶体管的基极提供一个宽度可由速度指令信号调节且与之成比例的脉宽电压。在PWM 调速系统中,电压量为电流调节器输出的直流电压量。该电压量是由数控装置插补器输出的速度指令转化而来,经过脉宽调制器变为周期固定、脉宽可变的脉冲信号,脉冲宽度的变化随着速度指令而变化。由于脉冲周期不变,脉冲宽度的改变将使脉冲平均电压改变。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。