选择工件坐标系指令G54~G59要求程序运行前预先将工件坐标系相对于机床参考点的偏置值输入保存,程序中通过相应指令选择调用建立工件坐标系。该指令在数控车削与数控铣削系统中原理相同,这里以数控铣削系统为例,数控车削系统由读者自行思考练习。

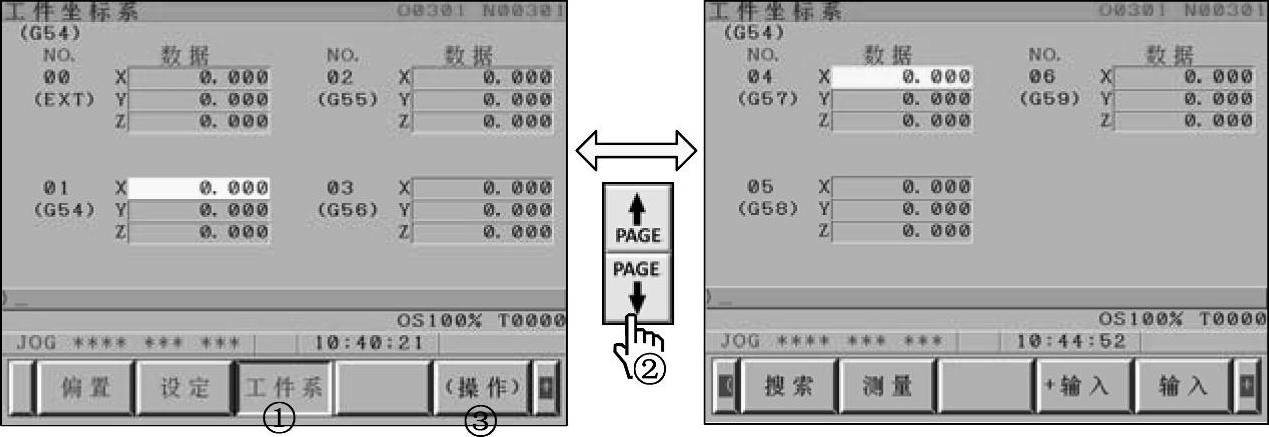

(1)工件坐标系偏置画面的进入 工件坐标系偏置画面如图4-26所示,操作过程如下:

图4-26 工件坐标系偏置画面

1)按下功能键OFS/SET,进入偏置设定画面。按下[工件系]软键进入工件坐标系显示画面的第1页。

2)按上/下翻页键 /

/ 可在第1页和第2页之间进行切换。

可在第1页和第2页之间进行切换。

3)按[(操作)]软键进入工件坐标系操作画面,利用下部的四个操作软键可进行工件坐标系的相关设置操作。

(2)工件坐标系偏置画面构成分析

1)各工件坐标系之间关系。图4-26中No.00(EXT)(外部工件零点偏移坐标系)与6个工件坐标系No.01(G54)~No.06(G59)之间的关系可参见图3-8a。

2)四个操作软键应用分析。由于工件坐标系主要就集中在这两页中,因此[搜索]软键用得不多;[+输入]和[输入]软键主要用于偏置值的修改;[测量]软键是将刀具当前位置相对于参考点的偏置值与所键入的值相减存入光标所在位置,应用最多。

3)复位键RESET与设置值的关系。若参数No.1201#7(WZR)设置为1,则按下复位键RESET后G54工件坐标系立即生效,即显示画面上的绝对坐标立即显示为G54工件坐标系的坐标值。

(3)工件坐标系偏置设置的操作技巧与禁忌

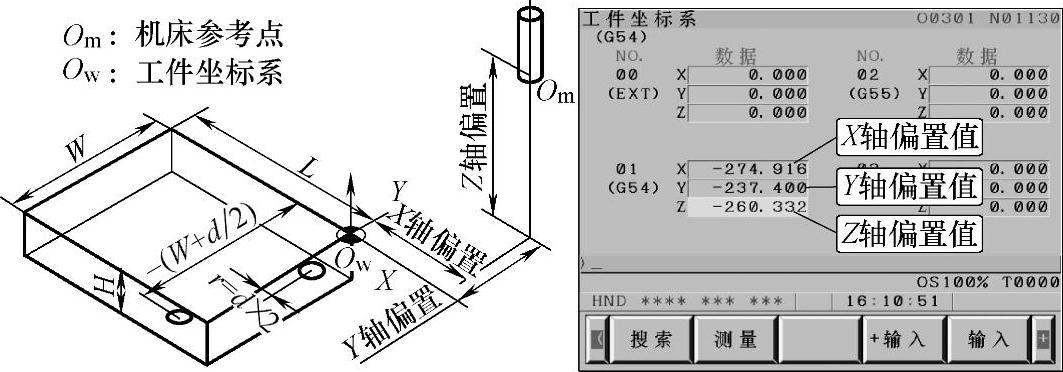

1)工件坐标系No.01(G54)~No.06(G59)设置技巧。如图4-27所示,假设欲设置工件坐标系为工件右上角,其实质是[测量]软键的应用,目的是要将工件坐标系原点Ow相对于机床参考点Om的偏置值输入到工件坐标系No.01(G54)存储器中。

图4-27 G54工件坐标系偏置设置示意图

工件坐标系设置操作步骤如下:

①在MDI工作方式下,手动起动主轴旋转。

②先手动操作,然后手轮操作,试切工件右侧面。

③按下功能键OFS/SET,按下[工件系]→[(操作)]软键,进入工件坐标系操作画面,光标定位至G54存储器X轴偏置输入文本框处。

④在输入缓冲区键入Xr(r为刀具半径值d/2),按下[测量]软键,完成X轴偏置值输入(假设为图中的-274.916)。

⑤再次手轮操作试切工件前侧面,光标下移定位至Y轴偏置输入文本框处,在输入缓冲区键入X-(W+d/2)(负的刀具半径d/2加工件宽度W值),按下[测量]软键,完成Y轴偏置值输入(假设为图中的-237.400)。

⑥手轮操作试切工件上表面,光标下移定位至Z轴偏置输入文本框处,在输入缓冲区键入X0,按下[测量]软键,完成Z轴偏置值输入(假设为图中的-260.332)。

2)工件坐标系操作技巧与禁忌(https://www.xing528.com)

①试切法对刀必须主轴旋转操作。

②输入缓冲区对刀键入的值是刀具刀位点在欲设置工件坐标系中的坐标值(含正、负号),因此要注意试切的位置不同,键入的值是不同的。

③若工件坐标系欲建立在工件上表面内部(即欲留加工余量),则在第⑥步输入缓冲区中键入ZΔ(Δ为加工余量)。

④同样可用各种寻边器或高度对刀器对刀。

⑤默认情况下返回坐标参考点后G54工件坐标系立即生效,因此可以手动操作移动刀具至欲建立工件坐标系原点处,查看显示画面的绝对坐标值,应该基本正确。

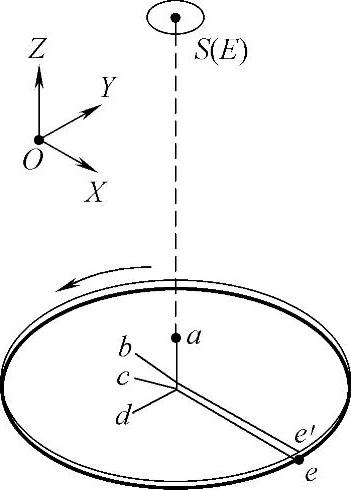

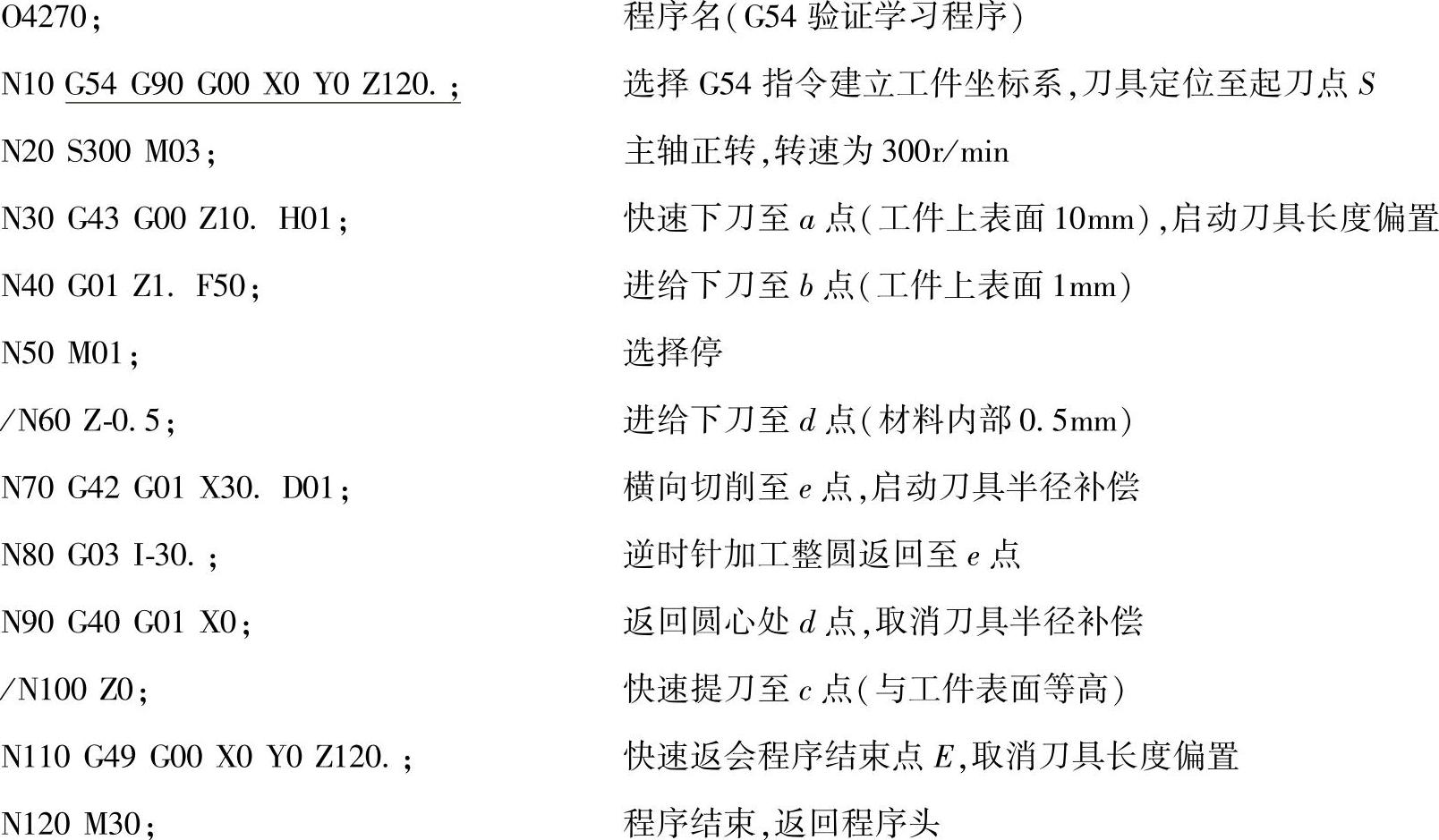

3)工件坐标系操作验证程序。以下为4.4.2节的G92指令验证程序O4210修改的G54指令验证程序,供参考。刀具轨迹如图4-28所示。

图4-28 G54程序刀具轨迹

程序应用技巧分析:

①输入程序,装夹毛坯,完成G54对刀,清除1号刀具半径补偿值与长度补偿值。

②按下程序段跳选和选择停按键,按下与释放单段按键情况下执行程序。刀具轨迹为:S→a→b→e′→逆时针整圆铣削→b→E。注意观察暂停点b处刀具与工件之间的位置关系,体会程序段跳选符功能与选择性暂停指令M01的含义。

③确保释放程序段跳选和选择停按键,按下单段按键,单段执行程序。刀具轨迹为:S→a→b→d→e→逆时针整圆铣削→e→d→c→E。注意程序执行至b点时距工件表面的距离是否在1mm左右,刀位点是否在工件顶点,执行至c点观察是否与工件表面等高。

④输入和改变刀具半径补偿值,执行程序,观察刀具半径补偿对刀具轨迹的影响。

⑤输入和改变刀具的长度偏置值(为保险起见,仅输入正值),执行程序,观察刀具长度偏置对刀具轨迹的影响。

⑥此程序增加了刀具半径补偿与长度偏置指令,因此,程序可练习半径补偿与长度偏置的用法,并可重复执行。

(4)工件坐标系设置技巧与禁忌

1)尽可能用[测量]软键设置,不要依据位置画面显示坐标值查询计算,然后用[输入]软键输入。

2)不得随意设置No.00(EXT)偏置值,因为其同时偏置了No.01(G54)~No.06(G59)工件坐标系。

3)可输入正的Z轴偏置值提高工件坐标系位置,用于程序空运行。

4)体会改变Z轴偏置实现二维轮廓分层粗铣加工。以3.3.5节的图3-87及其程序O3670为例,分别用[+输入]软键输入-2mm执行程序7次进行加工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。