1.数控铣削系统偏置画面的进入与操作

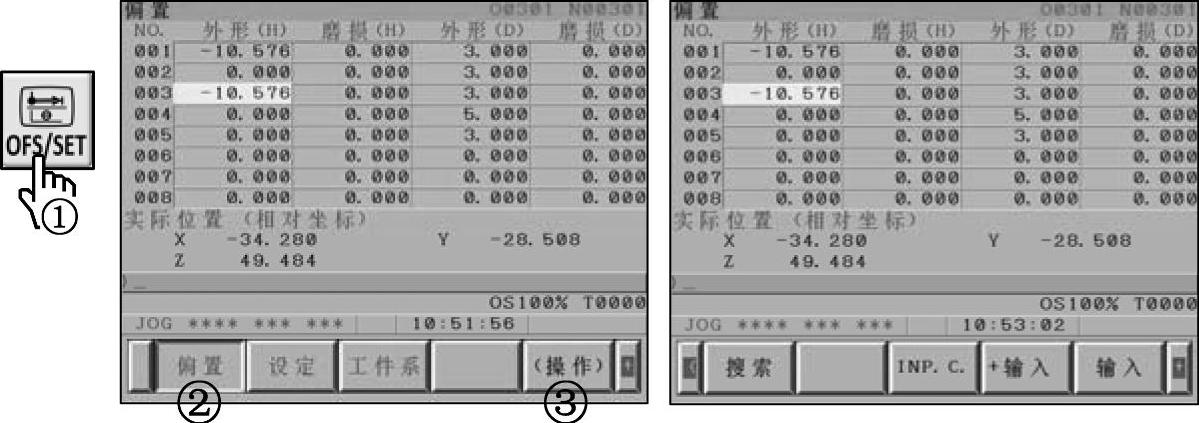

(1)偏置画面的进入 偏置画面与操作图解如图4-25所示,操作过程如下:

图4-25 数控铣削系统偏置画面与操作图解

1)按下功能键OFS/SET。

2)按下[偏置]软键,进入刀具偏置显示画面。

3)按下[(操作)]软键,进入偏置参数操作画面,可看到下部的软键发生了变化(注意:若在输入缓冲区键入任何数字或字符也可能自动进入偏置参数编辑画面(取决于参数No.3111#7(NPA)的设置)。

(2)偏置显示画面的操作技巧与禁忌 注意数控铣削偏置画面及内容与数控车削偏置画面略有差异,具体如下:

1)外形与磨损偏置集中于一个画面(与数控车削系统略有不同)。

2)偏置内容分刀具半径补偿与刀具长度偏置两项(与数控车削系统略有差异)。

3)操作软键比数控车削系统少一个[测量]软键(与数控车削系统略有差异)。

4)[INP.C.]软键将刀具当前位置的Z轴相对坐标值输入到偏置存储器中,主要用于非标准刀的相对长度的测量与输入(与数控车削系统略有不同)。

2.数控铣削系统偏置的应用技巧与禁忌(https://www.xing528.com)

(1)刀具半径补偿的应用分析 数控铣削系统刀具半径补偿的设置与数控车削系统略有不同,其存储的是刀具的半径补偿值,一般用半径设定(若参数No.5004#2(ODI)设置为1则为直径设定),设定的值直接控制刀心轨迹偏离编程轨迹的距离,因此其不一定必须等于刀具半径。

注意:刀具半径补偿值的设置只能用[输入]和[+输入]操作,无车削系统的[测量]软键。

(2)刀具长度偏置的应用 数控铣削系统长度存储器存储的是刀具长度偏置指令调用的补偿值,[INP.C.]软键可方便地实现非标准刀相对长度的测量与输入。以图3-71所示的非标准刀相对于标准刀长度差的测量为例,其操作步骤如下:

1)手动操纵标准刀T01与工件表面上某一指定位置接触(试切工件时必须起动主轴旋转)。

2)按下POS键,进入坐标位置画面,按下[相对]软键,进入相对坐标位置画面,按下轴地址Z,画面上的地址符Z闪烁,画面切换至相对坐标设置画面,按下[归零]软键,地址Z闪烁停止,同时相对坐标值被置零。

3)再将非标准刀与标准刀对刀的相同位置接触,画面上的相对坐标即为非标准刀T02与标准刀的长度差。

4)按下OFS/SET键,按下[偏置]软键,进入偏置显示画面,用光标移动键定位光标至No.002的外形(H)处,即H02号刀具偏置存储器。

5)在输入缓冲区键入地址Z,画面切换至偏置设置画面,可看到下部软键发生了变化。

6)按下[INP.C.]软键完成相对坐标值(即非标准刀的相对长度)的输入。

操作技巧与禁忌:

1)严禁在主轴不转的情况下刀具接触工件对刀。若使用寻边器或高度对刀器等则正好相反。

2)关于试切法中刀具与工件接触指的是刀具在旋转状态下试切工件相应表面。实际中还常见用机油粘贴一小块薄纸在工件上的试切部位,当刀具将纸张刮动后,即可认为刀具与工件接触。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。