相对坐标主要用于数控机床坐标系设定指令G50/G92对刀操作。

1.数控车床G50指令对刀操作技巧分析

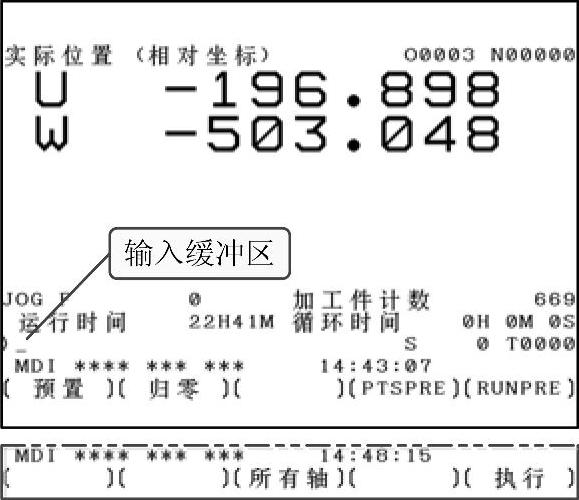

(1)相对坐标原点指定技巧 相对坐标原点的指定是相对坐标应用的基础,在图4-17b所示的相对坐标显示画面中,按下[(操作)]软键,可进入相对坐标操作画面,如图4-18所示,下部的[预置]和[归零]软键分别用于刀具当前位置相对坐标的预置和置零,若直接按[归零]软键,下部出现[所有轴]软键,可快速一次性将X轴和Y轴同时置零。相对坐标操作方法如下所述:

1)各坐标轴单独预置与归零。操作步骤如下:

①按功能键POS,进入坐标位置显示画面。

②按下[相对]软键,进入相对坐标显示画面,参见图4-17b。

图4-18 数控车相对坐标操作画面

③在输入缓冲区键入轴地址(U或W),选择操作轴。指定的轴地址(U或W)闪烁,同时画面切换到坐标值预置操作画面。

a)预置坐标操作。接轴地址后输入预置坐标值,按下[预置]软键,相对坐标变为预置值,同时轴地址闪烁消失。

b)坐标值置零操作。若在轴地址选择状态下直接按[归零]软键,则所选轴相对坐标置零,同时轴地址闪烁消失。

2)所有坐标轴一次归零。操作步骤如下:

①②操作同上。

③按下[归零]软键,进入所有轴复位画面,可以看到有一个[所有轴]软键。

④按下[所有轴]软键,则可一次性地将X轴和Z轴同时置零。

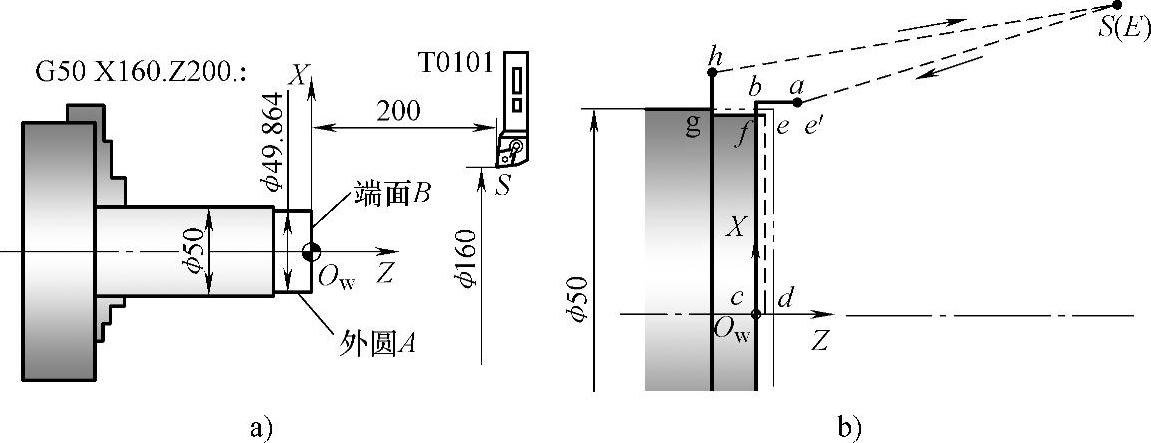

(2)数控车床G50指令设置工件坐标系原理分析G50指令设定工件坐标系必须用到相对坐标的概念与设置。图4-19a所示为G50指令设置工件坐标系原理示意图。图中,假设设置工件坐标系指令为G50 X160.Z200.,则执行程序前刀具必须移至图示工件坐标系中起刀点S处,由于工件安装位置的不确定性,原点Ow的位置不确定,因此必须对刀操作设置Ow点为相对坐标原点,然后手动操作将刀具移至图示S点位置。

图4-19 G50指令设置工件坐标系

a)设定原理 b)验证程序刀具轨迹

操作技巧:首先,起动主轴旋转试切外圆A,然后Z轴退刀,停止主轴,测量外圆直径(假设为ϕ49.864),则在X轴不动的情况下预置其相对坐标为U49.864;接着起动主轴旋转试切端面,X轴退刀,将Z轴坐标归零至X0.000;然后手动操作配合相对坐标显示移动刀具至S点(X160,Z200)处,完成G50指令对刀操作过程。

图中假设工件坐标系设定在工件端面轴心处,若欲将工件坐标系设置在端面内1mm位置处(即端面留加工余量1mm),则上述操作的Z轴相对坐标不是归零,而是预置为1mm。

操作禁忌:

①试切对刀严禁在主轴静止状态下进行。

②外圆试切对刀时,只能沿Z轴退刀,严禁有X轴移动;同理,试切端面时,只能沿X轴退刀,严禁Z轴移动。

③试切对刀时尽量不要在刀具切削状态下设置坐标操作,最好移出切削区,否则,刀具磨损严重。

④对刀前,必须清空刀具偏置与工件坐标系存储器的偏置值。

学习提示与思考:通过对刀操作,理解外圆车刀位点与刀尖位置的区别,以及为什么要引入刀位点的概念。

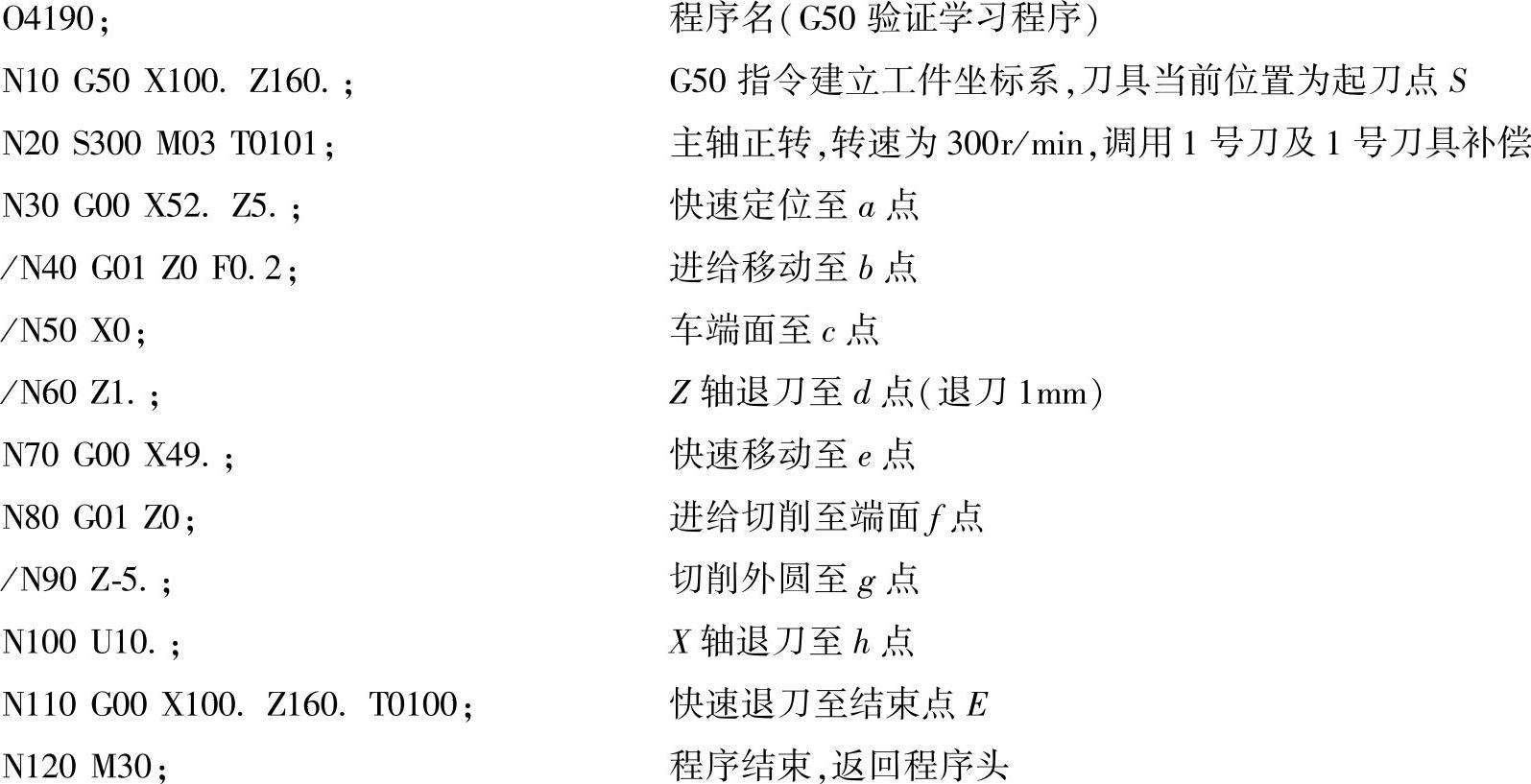

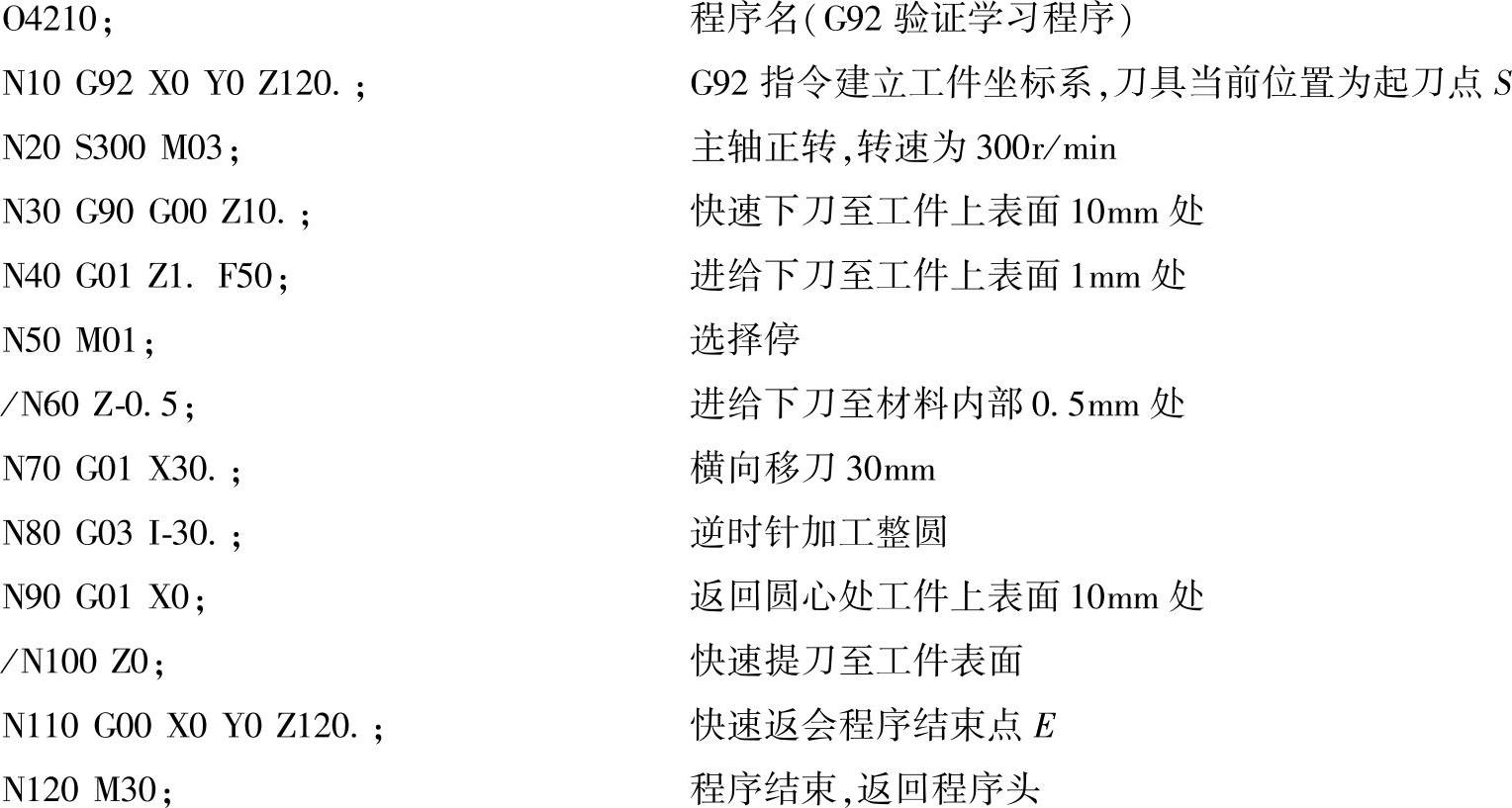

操作验证与学习技巧:读者可任找一个G50指令对刀的程序练习,或用以下验证程序检测自己的操作是否正确,并理解G50指令的操作与工作过程。图4-19b所示为其刀具轨迹。

程序应用技巧分析:

1)程序执行前的工作:

①输入程序,完成G50对刀。

②确保机床操作面板上的程序段跳选按键被释放(按键指示灯熄灭)。

③清空01号刀具偏置存储器的偏置值。

2)按下单段按键,单段执行程序。注意以下事项:

①执行至N10段时注意绝对坐标与相对坐标的变化情况以及刀具是否移动,请读者思考原因。

②初步观察刀具运行至各点的坐标位置是否基本正确(刀具轨迹为S→a→b→c→d→e→f→g→h→E)。

3)按下程序段跳选按键,按键指示灯点亮,跳选功能有效,再次单段执行程序,此时,刀具轨迹为S→a→e′→f→b→E(图中未示出),重点观察刀具移动至f点时刀尖与工件之间的关系。

4)此程序结束点E与起始点S重合,因此,程序可以重复执行。(https://www.xing528.com)

5)本程序按工件直径为50mm编写。读者可根据实际情况修改N30和N70。同时,N70背吃刀量也可修改。

2.数控铣床G92指令对刀操作技巧分析

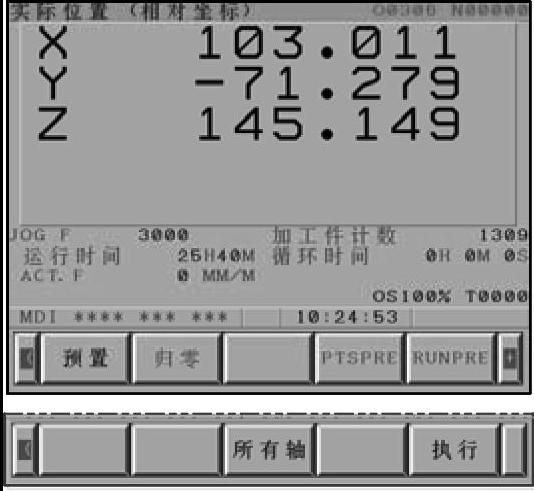

(1)相对坐标原点指定说明 数控铣削系统相对坐标操作画面如图4-20所示,它与数控车削系统轴的相对坐标与绝对坐标地址相同,仅能从画面上部的文字标题识别。其操作方法与数控车床基本相同,仅输入的轴地址不同。操作方法略。

图4-20 数控铣削系统相对坐标操作画面

图4-21 G92指令设置工件坐标系原理

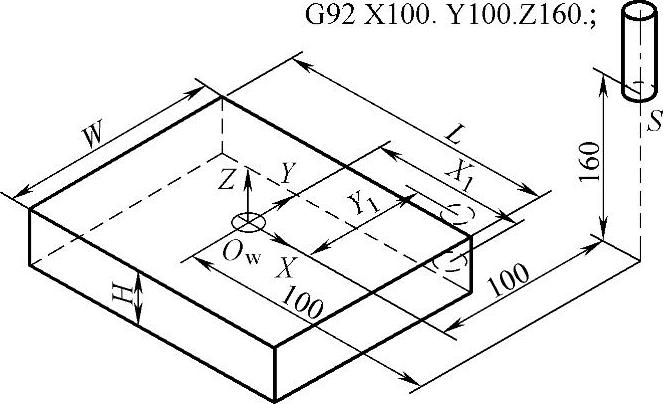

(2)数控铣床G92指令设置工件坐标系原理分析G92指令设置工件坐标系原理与前述的G50指令类似。以图4-21为例,假设工件坐标系设置在工件上表面几何分中位置,刀具直径为d,工件坐标系设定指令为G92 X100.Y100.Z160.,则程序执行前,刀具必须移至图示位置工件坐标系中的起刀点S处。这些工作必须通过对刀操作实现,其中要用到相对坐标的概念。

操作过程简述:首先,起动主轴旋转试切工件右侧面,将X轴相对坐标预置为X1=L/2+d/2;同理,试切后侧面,将Y轴相对坐标预置为Y1=W/2+d/2;再试切工件上表面,将Z轴相对坐标归零;然后手动操作配合相对坐标显示移动刀具至S点(X100,Y00,Z160)处,完成G92指令对刀操作过程。

注意思考以下问题:

1)若工件上表面欲预留加工余量1mm,应该如何操作呢?

2)若试切的两侧面为左侧面和前侧面,则X轴相对坐标预置为X1=-(L/2+d/2),Y轴相对坐标预置为Y1=-(W/2+d/2),为什么?

3)若工件坐标系设置在工件右上角,那上述操作过程简述中的相对坐标设置分别为X1=d/2和Y1=d/2,对吗?

(3)操作技巧与禁忌

1)试切对刀严禁不起动主轴试切。设置相对坐标操作时最好将刀具移出工件,避免刀具磨损,移动时注意待预设值的轴不得移动。

2)预置的坐标值实际上是刀位点相对于工件坐标系的坐标值(包含正、负号),故相对坐标值要加上刀具半径。

3)实际中,工件坐标系还有取在四个角点位置处,这时,相对坐标值可能仅仅是刀具半径,但坐标值的正、负号不同,读者必须熟练掌握。

4)上表面若想要预留加工余量,则Z轴相对坐标必须预置值。

5)数控铣床对刀操作,常借助于各种寻边器与高度对刀器等(见图3-5和图3-6)操作。

提示:以上按刀位点选定在刀具端面几何中心位置讲解。

操作验证与学习技巧:这里也提供一个程序供参考,该程序将工件坐标系选在工件上表面四个顶点观察圆轨迹的位置更合适。程序分析略。

程序应用技巧分析:

1)程序执行前的工作:

①输入程序,完成G92对刀。

②确保机床操作面板上的程序段跳选按键被释放(按键指示灯熄灭)。

2)按下单段按键,单段执行程序。注意以下事项:

①执行至N10段时注意绝对坐标与相对坐标的变化情况以及刀具是否移动。

②初步观察刀具运行至各点的坐标位置是否基本正确。

③注意执行至程序段N40时刀具与工件的相对位置是否正确。

3)自动执行程序。再次按下单段按键释放单段方式(按键指示灯熄灭),按下跳选按键程序段跳过功能有效,按下选择停按键(按键指示灯点亮),M01指令暂停有效,按下循环起动按钮,自动执行程序。注意:

①程序执行至N50段,会暂停执行程序,可观察刀具与工件之间的位置,确定对刀位置是否准确,再次按下循环起动按钮可继续执行。

②释放跳选按键,执行程序,可在工件上加工出深度为0.5mm的整圆。

③释放选择停按键,执行程序,注意程序执行变化,体会M01指令的作用。

4)再次按下选择停按键,执行程序,程序执行至N50段会暂停,可重复观察刀具与工件之间位置关系。

5)此程序结束点E与起始点S重合,因此,程序可以重复执行。

6)本程序未给出毛坯尺寸,读者可自行设定。可分别以上表面四个角点和几何分中点为工件坐标系原点,练习对刀操作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。