螺纹铣削程序与刀具齿数有关,尽可能选择仅需一圈螺旋轨迹的刀具,如多齿机夹式铣刀或整体式螺纹铣刀。

1.多齿铣刀单圈螺纹铣削示例

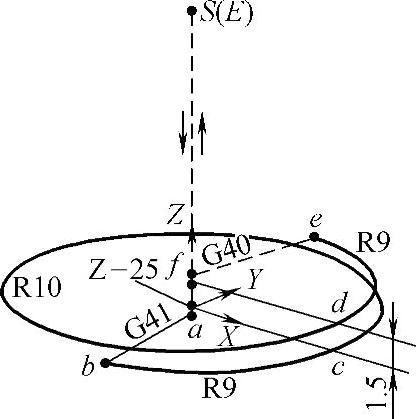

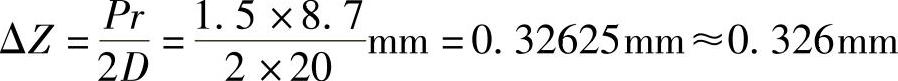

图3-113所示为一单圈螺纹铣削编程轨迹。加工轨迹为:起始点S→快速下刀至a点→横向切削至b点,启动刀具半径左补偿→1/4段螺旋圆弧切线切入至c点→螺旋铣削一圈至d点(螺距1.5mm)→1/4段螺旋圆弧切线切出至e点→快速移动至f点,取消刀具半径补偿→快速提刀至结束点E。图中几个关键点的坐标分别为:a(0,0,-25.326)、b(1,-9,-25.326)、c(10,0,-25)、d(10,0,-23.5)、e(1,9,23.174)、f(0,0,23.174)。

加工数据为:螺纹M20×1.5(大径D=20mm),螺纹深度25mm。

图3-113 单圈螺纹铣削编程轨迹

刀具数据:硬质合金整体螺纹铣刀,螺纹铣刀直径d=16mm,螺距P=1.5mm,切削刃长度L=35mm,刃数Z=4。切削速度vc=70m/min,fz=0.01mm/Z。

工艺参数:螺纹底孔直径D1=(20-1.08×1.5)mm=18.38mm,螺旋铣削方式为逆时针进给,顺铣。

工艺计算参数:

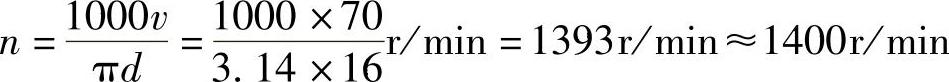

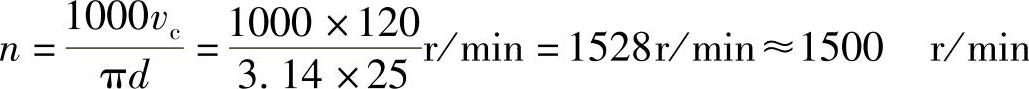

①主轴转速计算: 。

。

②刀尖处进给速度:vf=fzZn=0.01×4×1400mm/min=56mm/min。

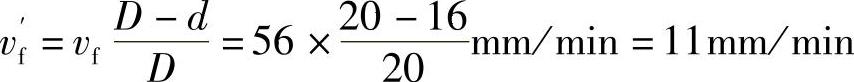

③刀心的进给速度: 。

。

④切入/切出圆弧半径取:r=9mm。

⑤切入圆弧起点和切出圆弧终点与切入/切出点的高度差,计算原则为取1/4螺旋圆弧,切入/切出点处螺旋升角相等。其计算步骤与结果如下:

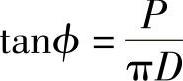

螺旋铣削的螺旋升角为:

切入/切出圆弧的螺旋升角为:

由上两式相等的高度差为:

故点b、e的Z坐标分别为:Zb=-25.0mm+(-0.326)mm=-25.326mm

Ze=-25.0mm+1.5mm+0.326mm=-23.174mm

参考程序如下:

编程技巧分析:

1)选择切削刃长度大于螺纹深度的刀具,使得仅需编写一圈螺纹铣削程序即可,简化了编程,提高了加工效率。

2)程序启用了刀具半径补偿,使得螺纹加工的直径便于调整与控制。(https://www.xing528.com)

3)程序采用1/4螺旋圆弧切线切入/切出,保证切入/切出点处接痕最小。

4)直线切入段(ab段)就开始执行G01减速,安全可靠(按刀具半径补偿原理可分析出这一段实际走的长度很短,约1.414mm,且已开始切入材料)。

5)1/4螺旋圆弧切线切出段(N60段)提高了切削速度,有利于加工效率的提高。

2.单齿铣刀多圈螺纹铣削示例

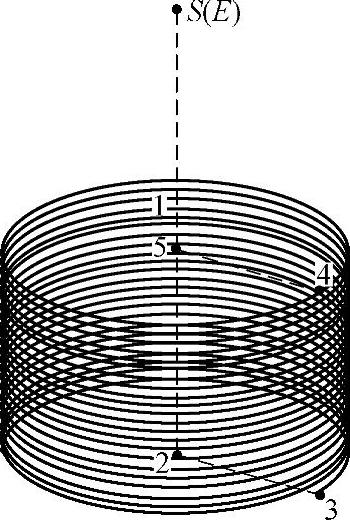

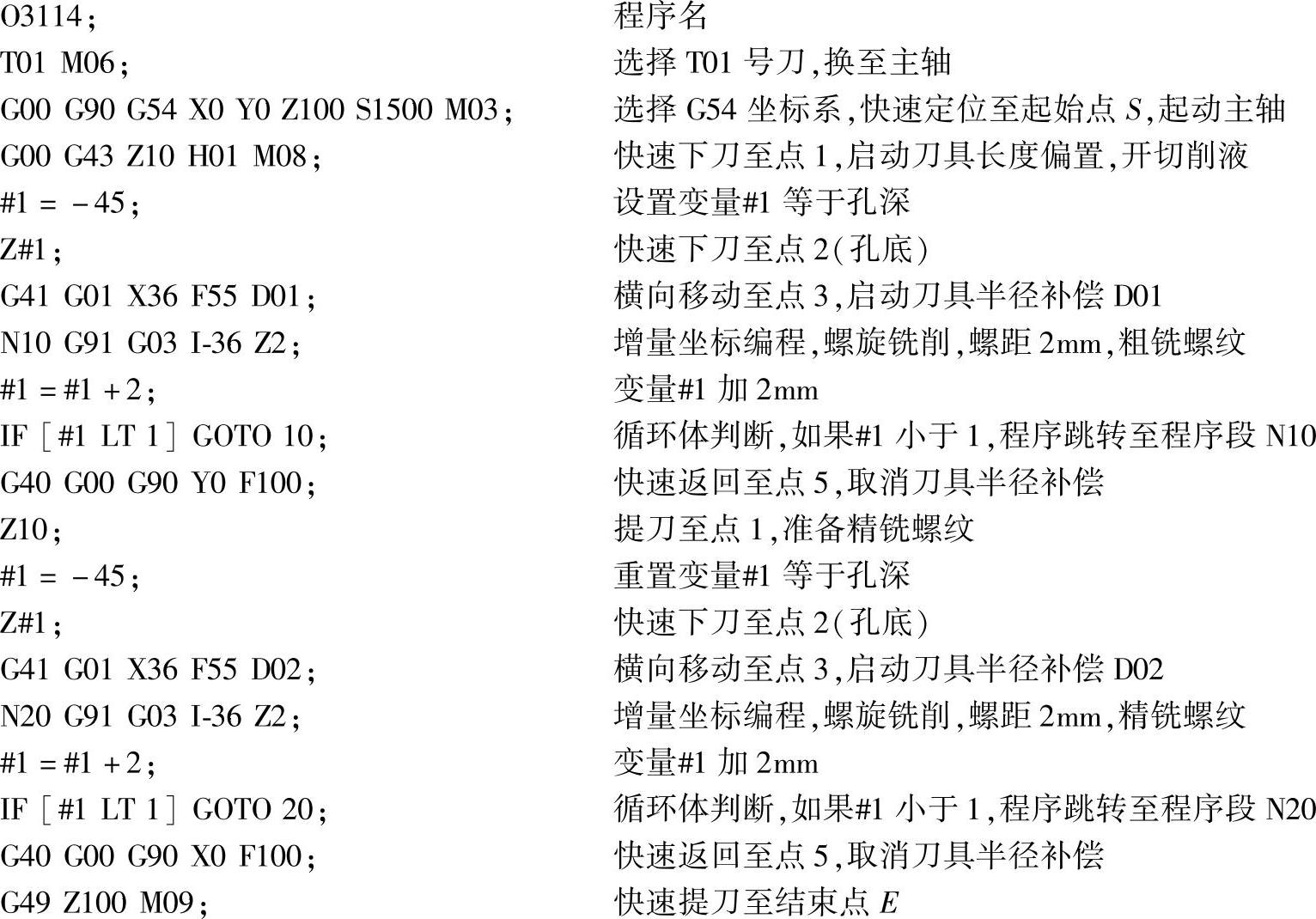

对于单齿单刃螺纹铣刀而言,显然不能用上述单圈螺旋线的程序加工,下面再来看一个示例,刀具轨迹如图3-114所示。加工轨迹为:起始点S→快速下刀至点1,启动刀具长度偏置→快速下刀至点2→横向直线直接切入至点3,启动刀具半径补偿→多圈螺旋铣削至点4→快速返回至点5(完成第1次切削),取消刀具半径补偿→提刀至点1→重复上述步骤从点1~5再次精铣一刀→快速提刀至点E,程序结束。螺纹加工相关数据如下:

加工数据:M72×2螺纹(D=72mm),螺纹深度45mm。

刀具数据:单齿单刃机夹式螺纹铣刀,螺纹铣刀直径d=25mm,螺距P=1.5mm,切削速度vc=100~140m/min fz=0.04~0.08mm/Z。

工艺参数:螺纹底孔直径D1=(70-1.08×2)mm=69.84mm,螺旋铣削方式为逆时针进给,顺铣。

图3-114 多圈螺纹编程轨迹

工艺参数计算:

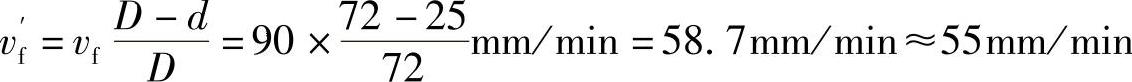

①主轴转速计算: 。

。

②刀尖处进给速度:vf=fzZn=0.06×1×1500mm/min=90mm/min。

③刀心的进给速度: 。

。

④由于为多螺旋线加工,故选用直线直接切入/切方式,不存在高度差计算问题。

参考程序如下:

编程技巧分析:

1)选择单齿单刃螺纹铣刀,刀具结构简单。

2)采用宏程序变量编程,适应多圈螺纹铣削,程序结构简单。

3)程序启用了刀具半径补偿,分别设置粗铣刀具半径补偿D01和精铣刀具半径补偿D02,加工工艺合理,尺寸控制方便,使得螺纹加工的直径便于调整与控制。

4)由于多圈加工螺纹,故选用直线直接切入/切出,简化了计算与编程,仅在切入点3略有接痕,但不影响使用,切出点4已切出工件材料。

以上分别介绍了螺纹铣削的典型加工示例与程序,并以较为常见的米制螺纹为对象,其编程思想与参考程序可移植到其他螺纹的加工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。