图3-105 凸轮槽几何参数

子程序调用能够简化编程,下面再通过几个示例进行分析。

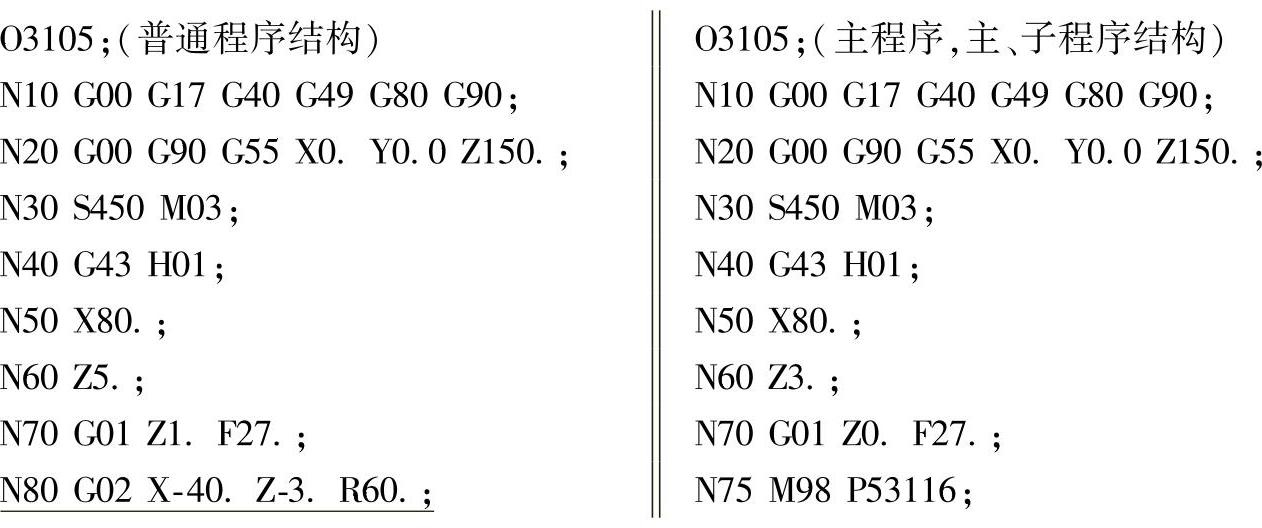

图3-105所示为图3-10所示刀具轨迹的凸轮槽几何参数,槽宽12mm(由刀具直径保证),槽深15mm(图中未示出)。从图3-10中可见,其粗铣程序是逐层铣削至所需深度,然后在槽底再铣削一周保证槽底的平面度。以下列举了普通程序和主、子程序调用的程序结构供对比。

编程技巧分析:

1)程序抽取出一个粗铣基本刀路(N80~N110)作为子程序,并将螺旋下刀深度改为3mm,通过5次子程序调用下刀至15mm,然后继续走一段深度不变的圆弧ab,修整螺旋下刀处的螺旋面为平面,完成粗铣加工,简化了程序段数量。

2)主、子程序调用方式,可方便地修改每一刀螺旋下刀的深度(此处螺旋下刀深度为3mm,主程序调用次数,实现槽深度15mm加工),使程序调整更加方便。(https://www.xing528.com)

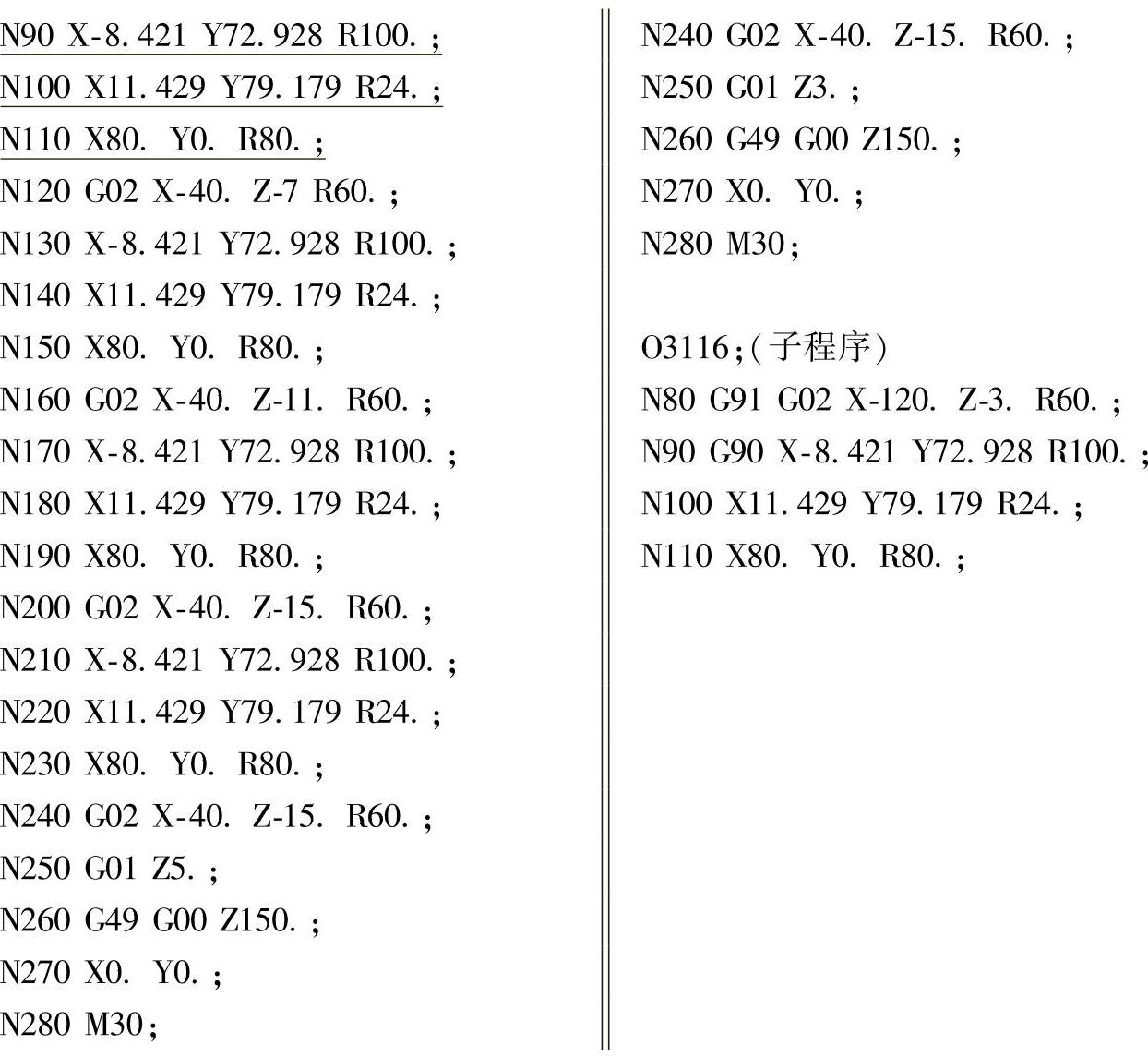

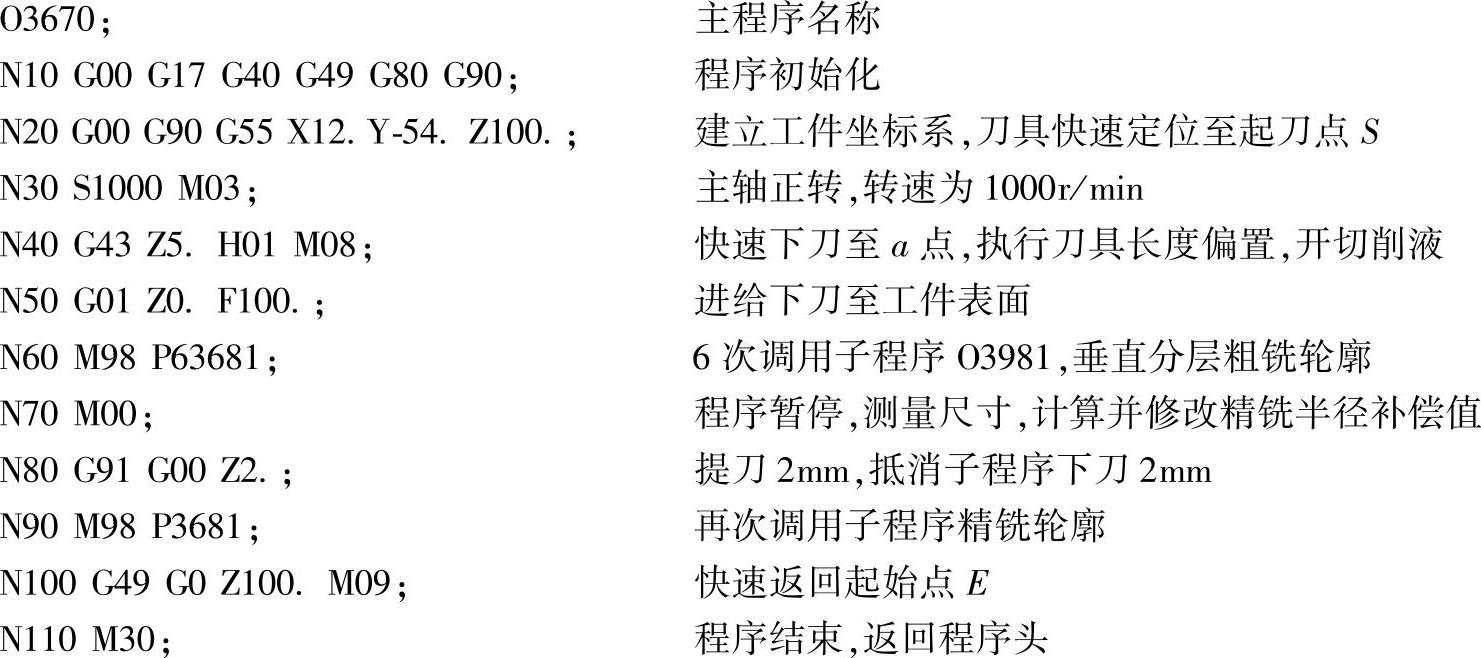

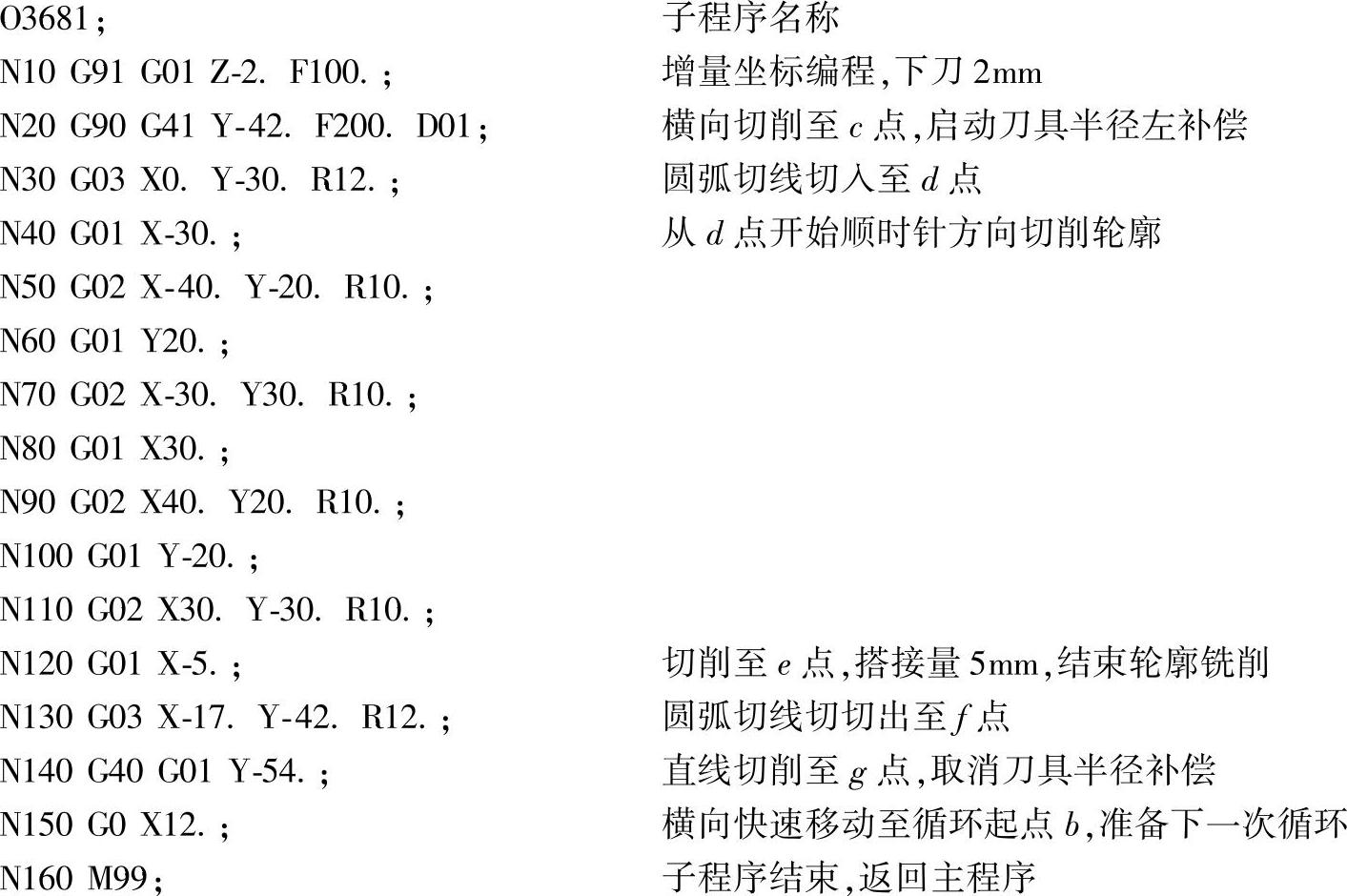

再来看一个例子。图3-30所示的二维轮廓分层粗铣是常见的加工案例,普通编程方法需要编写多次重复的轮廓轨迹程序,3.3.5节曾介绍利用刀具长度偏置功能简化编程的技巧,但其需要多次修改刀具长度偏置值,加工效率较低,适合单件生产。这里介绍用子程序调用的方法处理图3-67多次分层加工的示例,参考程序如下:

编程技巧分析:

1)本程序通过改变刀具半径补偿值实现轮廓的粗、精铣加工。该程序框架具有较好的移植性,能够方便地移植至其他二维轮廓加工编程上。

2)子程序第一段必须用增量坐标编程,确保每次循环能够下刀。

3)程序使用说明。首先,在偏置存储器D01中输入“刀具半径值+精铣单面余量”;然后,执行程序调用6次子程序粗铣轮廓,程序执行至N70时程序暂停,测量轮廓尺寸,计算精铣时刀具半径补偿值,并对D01中的值进行修改;再次按下循环起动按钮,执行程序,完成加工过程。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。